КУРСОВОЙ ПРОЕКТ

1. Тема: «_______________________________».

Студент: __________________________ /________________ /

Ф.И.О подпись

Группа

Руководитель: ________________________/ ________________ /

Ф.И.О. подпись

Новосибирск

2020

| НТК.ДП.ГОД ВЫПУСКА.ГРУППА.№ ЗАЧЕТКИ. ПЗ

|

| НТК им. А. И. Покрышкина

ГРУППА С-______

|

| НТК.ДП.ГОД ВЫПУСКА.ГРУППА.№ ЗАЧЕТКИ. ПЗ

НТК.ДП.ГОД ВЫПУСКА.ГРУППА.№ ЗАЧЕТКИ. ПЗ

|

|

Содержание

| НТК.ДП.ГОД ВЫПУСКА.ГРУППА.№ ЗАЧЕТКИ. ПЗ

НТК.ДП.ГОД ВЫПУСКА.ГРУППА.№ ЗАЧЕТКИ. ПЗ

|

1. Описание конструкции

2. Расчет нагрузки

3. Климатические условия

4. Обоснование выбора основного металла

5. Выбор сварочных материалов

6. Выбор и обоснование технологического оборудования

7. Оборудование для сборки

8. Расчет и выбор режимов сварки

9. Выбор и обоснование методов контроля качества

10. Технологическая карта

11. Охрана труда

12. Экономическая часть

Заключение

Введение

Сварка является ведущим технологическим процессом обработки металлов. Популярность данного вида получения неразъемных соединений, обусловлена простотой и надежностью полученных швов. Данная технология берет свое начало свое начало в 19 том веке. Автоматическая сварка в среде защитного газа является наиболее экономичным и производительным видом сварки по сравнению с альтернативами. Так же этот вид имеет преимущество в сфере благодаря низкой стоимости расходных материалов, а так же приемлемый порог внедрения в индустрию,как в мелкосерийное производство, так и в крупно серийное производство. Данная концепция подразумевает собой: стабильное, отлаженное создание высоко качественных конструкций с возможностью масштабирования под конкретные задачи и цели. Применение данного вида соединения способствует развитию и совершенствованию отрасли и вывода продукций на внешний рынок, что является залогом стабильного развития.

Задачи решаемые в проекте

1. Выбор основного материала

2. Выбор оборудования

3. Расчет режимов сварки

4. Разработка технологии сборки изделия

5. Выбор метода контроля качества

| НТК.ДП.ГОД ВЫПУСКА.ГРУППА.№ ЗАЧЕТКИ. ПЗ

НТК.ДП.ГОД ВЫПУСКА.ГРУППА.№ ЗАЧЕТКИ. ПЗ

|

Компенсатор состоит из двух полукругов, двух фланцев,двух обечаек и бобышек. Компенсатор устанавливается в трубопроводе турбины для соединения отдельных частей труб при резких температурных колебаний способствует свободному удлинению или сжатию. компенсатор проходит гидравлическое испытание. Применение компенсаторов на различных типах устройств обусловлено необходимостью избежать, стабилизировать, либо свести к минимуму возникновение нежелательных факторов, возникающих в результате воздействия окружающей или проводимой среды, а также в результате работы самого устройства. Основным местом применения сильфонных компенсаторов являются системы с жидкими и парообразными средами, работающие при высоких давлениях и высоких температурах. Компенсаторы предназначены для компенсации температурных расширений, несносностей трубопроводов и вибрационных воздействий

Выбор материала

Выбор материла для изготовления сварочной конструкции производиться на основании обеспечения прочности, жаростойкости, физических расширений с учетом наименьших затрат на производство.

Характеристика основного материала

Сталь марки 8Х18Н10Т коррозионно-стойкая, обыкновенная, жаропрочная, сварка производиться без предварительного подогрева и последующей термообработки сварка возможна при подогреве 100-120°C последующей термообработке для получения качественных соединений требуется дополнительные операции: подогрев до 200-300°C при сварки,термообработка после сварки -отжиг.

| НТК.ДП.ГОД ВЫПУСКА.ГРУППА.№ ЗАЧЕТКИ. ПЗ

|

Применяется для сварной аппаратуры,работающих в средах повышенной агрессивности,теплообменники, муфели, детали печной арматуры, аустенитная сталь.

Таблица 1

| Марка

| 08Х18Н10Т (Другое обозначение 0Х18Н10Т ЭИ914)

|

| Классификация

| Сталь коррозионно-стойкая жаропрочная

|

| Применение

| Сварная аппаратура, работающая в средах повышенной агрессивности, теплообменники, муфели, трубы, детали печной арматуры, электроды искровых зажигательных свечей; сталь аустенитного класса

|

| Зарубежные аналоги

| Известны

|

Таблица 2

Химический состав %материала 08Х18Н10Т

| С

| Si

| Mn

| Ni

| S

| P

| Cr

| Cu

| -

|

| До 0.08

| До 0.08

| До2

| 9-11

| До 0.02

| До 0.035

| 17-19

| До 0.3

| 5с-0.7остальное Т

|

| НТК.ДП.ГОД ВЫПУСКА.ГРУППА.№ ЗАЧЕТКИ. ПЗ

|

Свариваемость- без ограничений

Твердость стали, поковки ГОСТ 25054-81 HB10-1=179МПа

| НТК.ДП.ГОД ВЫПУСКА.ГРУППА.№ ЗАЧЕТКИ. ПЗ

|

Таблица 3

Механические свойства при т =20 oС

| Сортамент

| Размер

| Напр

| sв

| sТ

| d

| y

| KCU

| Термообр.

|

| -

| мм

| -

| МПа

| МПа

| %

| %

| МПа

| -

|

| Трубы холоднодеформир., ГОСТ 9941-81

|

|

| 549

|

| 37

|

|

|

|

| Трубы, ГОСТ 10498-82

|

|

| 529

|

| 40

|

|

|

|

| Трубы, ГОСТ 11068-81

|

|

| 530

| 216

| 40

|

|

|

|

| Трубы горячедеформир., ГОСТ 9940-81

|

|

| 510

|

|

|

|

|

|

| Пруток, ГОСТ 5949-75

| Æ60

|

| 490

| 196

|

| 55

|

| Закалка 1020 - 1100oC,Охлаждение воздух,

|

| Пруток нагартован., ГОСТ 18907-73

|

|

| 880-930

|

|

|

|

| ,

|

| Проволока отожжен.

| Æ8

|

| 1400-1600

|

| 20

| 40-52

|

|

|

| НТК.ДП.ГОД ВЫПУСКА.ГРУППА.№ ЗАЧЕТКИ. ПЗ

|

Таблица 4

Физические свойства материала

| T

| E10-5

| a106

| l

| r

| C

| R109

|

| Град

| МПа

| 1/Град

| Вт/(м*град)

| кг/м3

| Дж/(кг*град

| Ом*м

|

| 20

| 1.96

|

|

| 7900

|

|

|

| 100

|

| 16.1

| 16

|

|

|

|

| 200

|

|

| 18

|

|

|

|

| 300

|

| 17.4

| 19

|

|

|

|

| 400

|

|

|

|

|

|

|

| 500

|

| 18.2

|

|

|

|

|

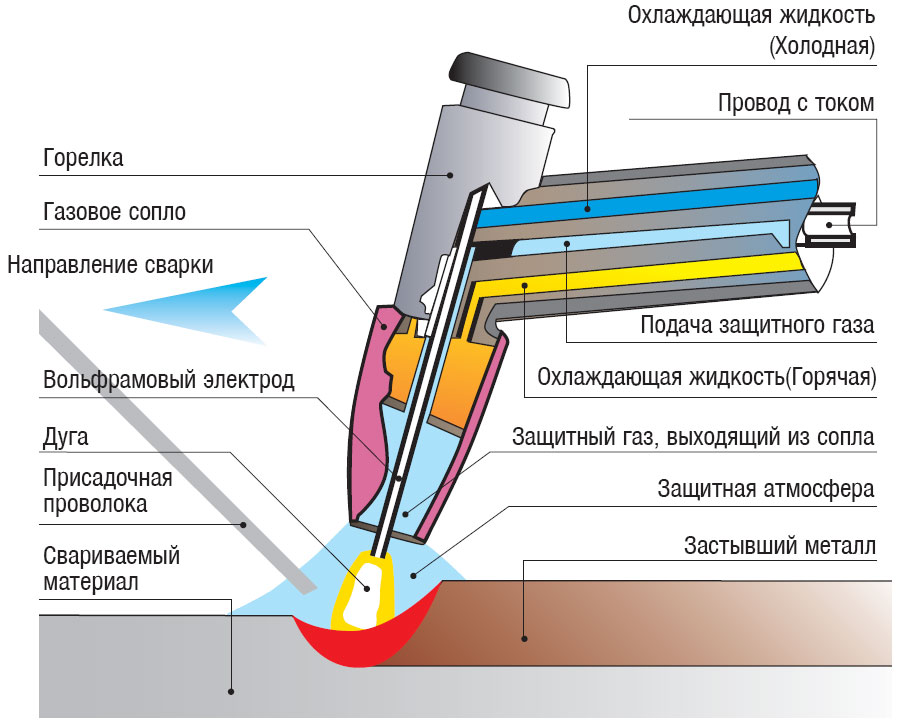

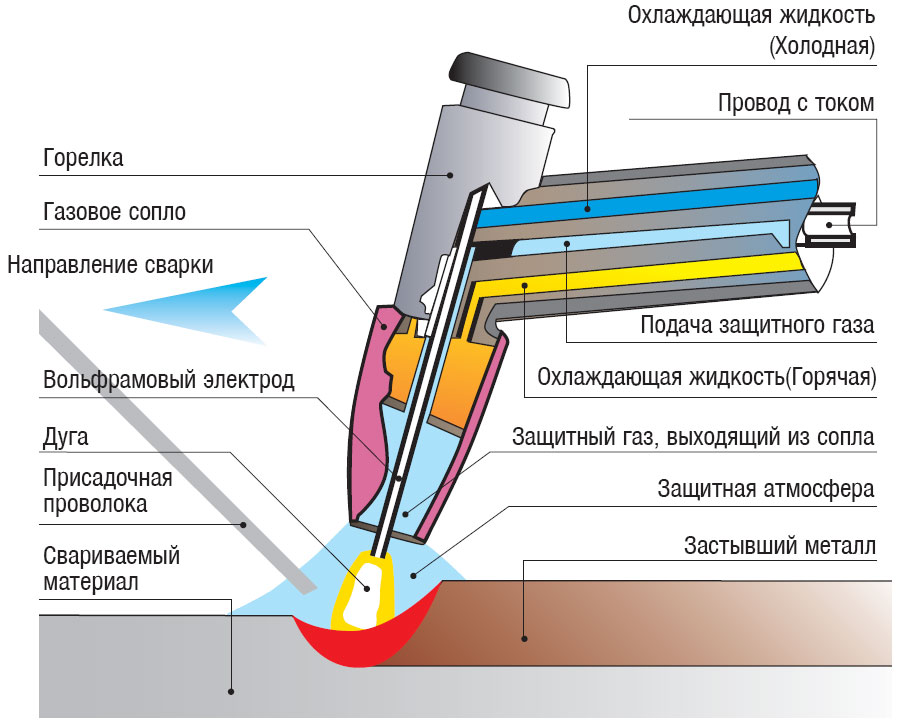

Выбор основного способа сварки

Ручная дуговая сварка в инертном газе вольфрамовым электродом. Кромки свариваемого изделия и присадочный металл расплавляются дугой, горящей между неплавящимся вольфрамовым электродом и изделием. При этом используется электрод либо из чистого, либо из активированного вольфрама. При необходимости в сварочную ванну добавляется присадочный металл. По мере перемещения дуги расплавленный (жидкий) металл сварочной ванны затвердевает (то есть кристаллизируется), образуя сварной шов, соединяющий кромки деталей. Сварное соединение образуется либо только за счет расплавленного основного металла, либо за счет, как основного металла, так и металла присадочной проволоки. Дуга, сварочная ванна, торцы вольфрамового электрода и присадочной проволоки, а также остывающий шов защищены от воздействия окружающей среды инертным газом (аргоном или гелием), подаваемым в зону сварки горелкой. Сварка выполняется либо постоянным током прямой полярности

| НТК.ДП.ГОД ВЫПУСКА.ГРУППА.№ ЗАЧЕТКИ. ПЗ

|

Преимущества

| НТК.ДП.ГОД ВЫПУСКА.ГРУППА.№ ЗАЧЕТКИ. ПЗ

|

По сравнению с другими способами сварки (ММА, МИГ/МАГ, сварка под флюсом) сварка ТИГ характеризуется следующими преимуществами:

- позволяет получить сварные швы высокого качества применительно к практически всем металлам и сплавам (включая трудносвариваемые и разнородные, например алюминий со сталью);

- обеспечивается хороший визуальный контроль сварочной ванны и дуги;

- благодаря отсутствию переноса металла через дугу не имеет места разбрызгивание металла;

- практически не требуется обработка поверхности шва после сварки;

- как и в случае сварочных процессов МИГ/МАГ и ММА сварку ТИГ можно выполнять во всех пространственных положениях;

- также как и в случае сварки МИГ/МАГ при сварке ТИГ нет шлака, а это означает, что не бывает шлаковых включений в металл шва.

Недостатки

Сварка на открытом воздухе при ветреной погоде затруднительна, поскольку газ буквально выдувается из сварочной зоны (проблема решается установкой ветрозащитных щитов, но при этом расход газа существенно увеличиться).

В отличие от других видов сварки, тиг сварка требует тщательной подготовки металла. Кромки нужно зачистить, не должно быть никаких следов масла и грязи, поверхности должны быть обезжирены. Если проигнорировать этот этап, то шов получится пористым и некачественным. Горелка устроена таким образом, что работа в труднодоступном месте может превратиться в настоящую проблему. Мастера предлагают увеличивать вылет стержня или обрезать электрод, но все это приводит к перегреву или другим неприятностям.

Если вы используете в своем аппарате функцию «TIG lift», при этом разжигаете дугу вне сварочной зоны, то на поверхности металла могут образоваться следы, которые нужно потом зачищать. Но это скорее минус, связанный с неопытностью сварщика.

| НТК.ДП.ГОД ВЫПУСКА.ГРУППА.№ ЗАЧЕТКИ. ПЗ

|

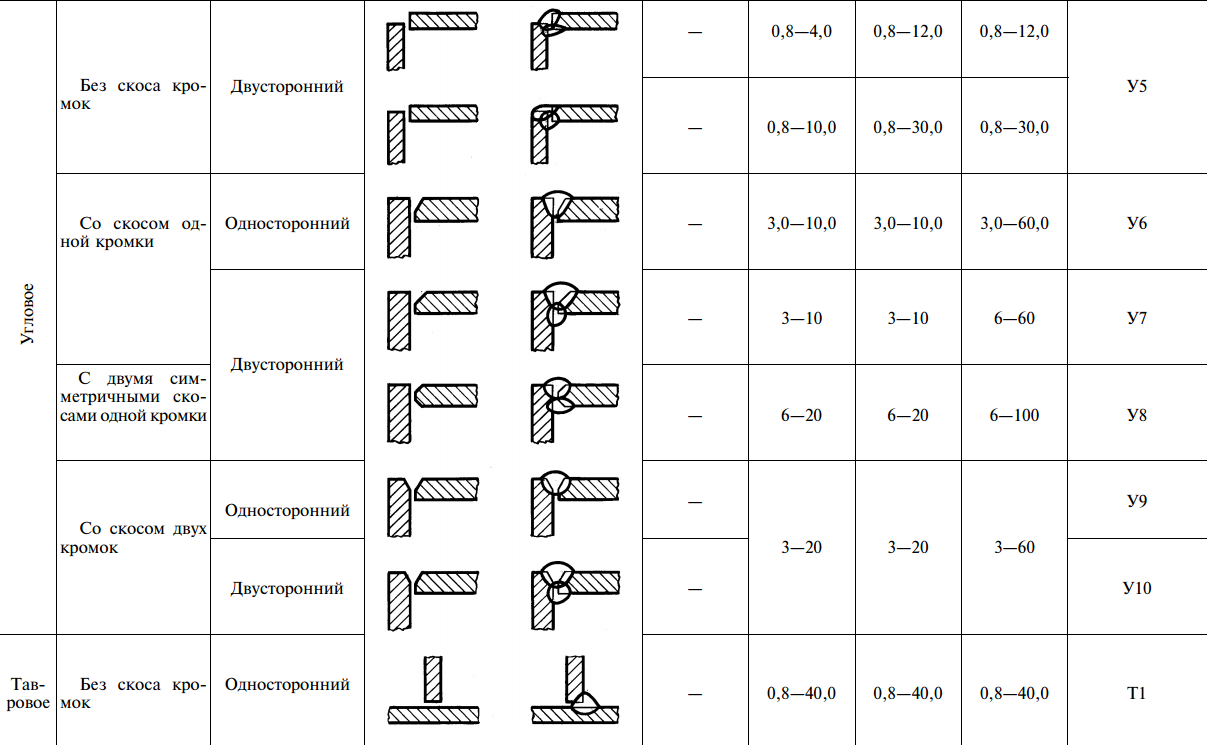

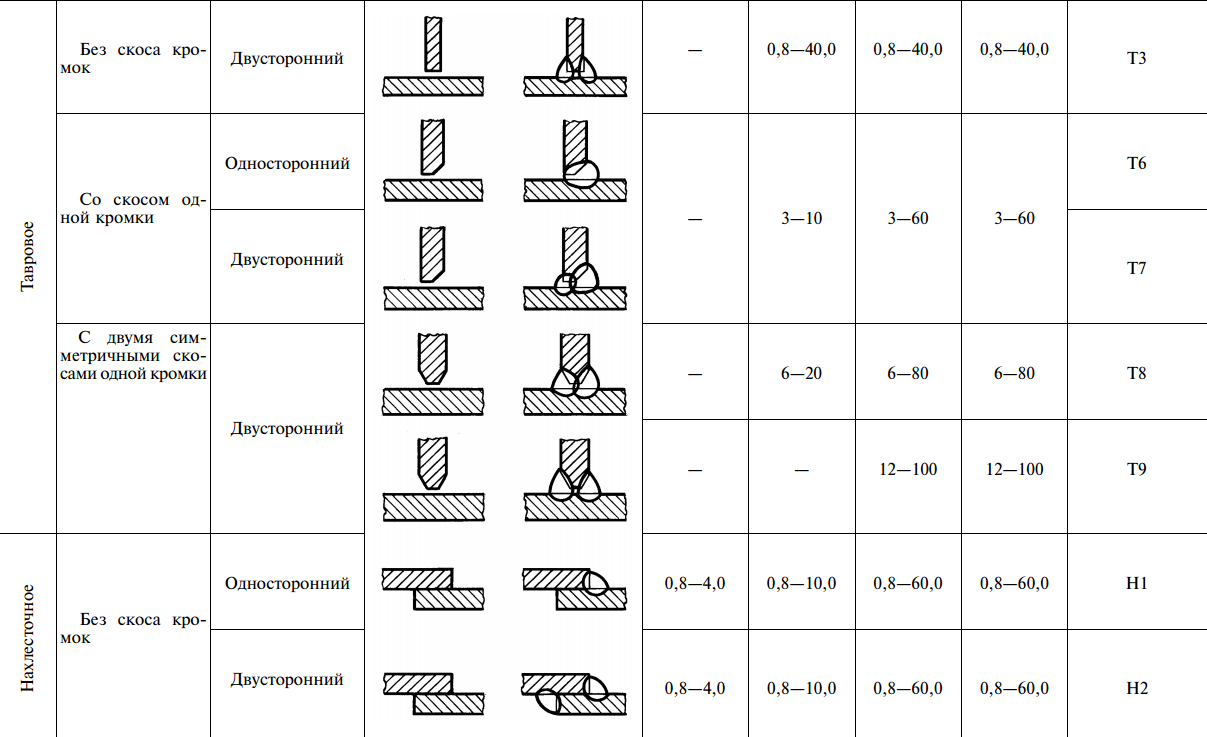

4 Подготовка деталей под сварку в среде защитных газов

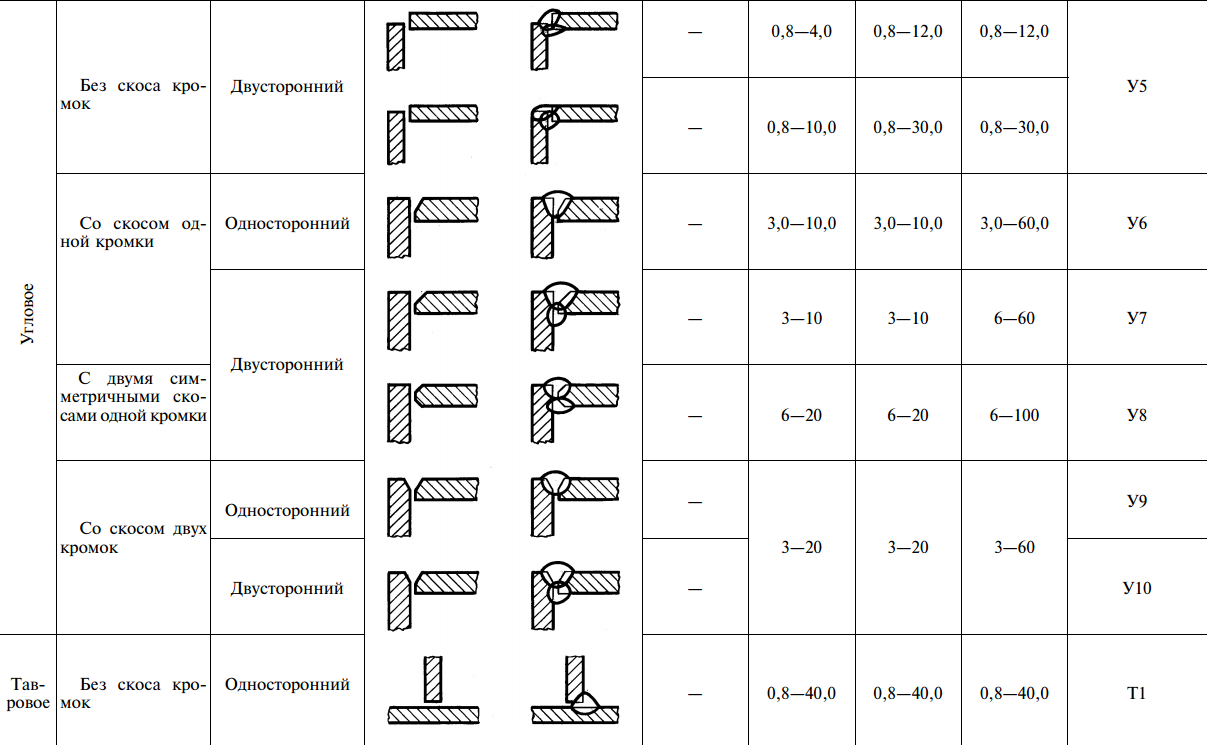

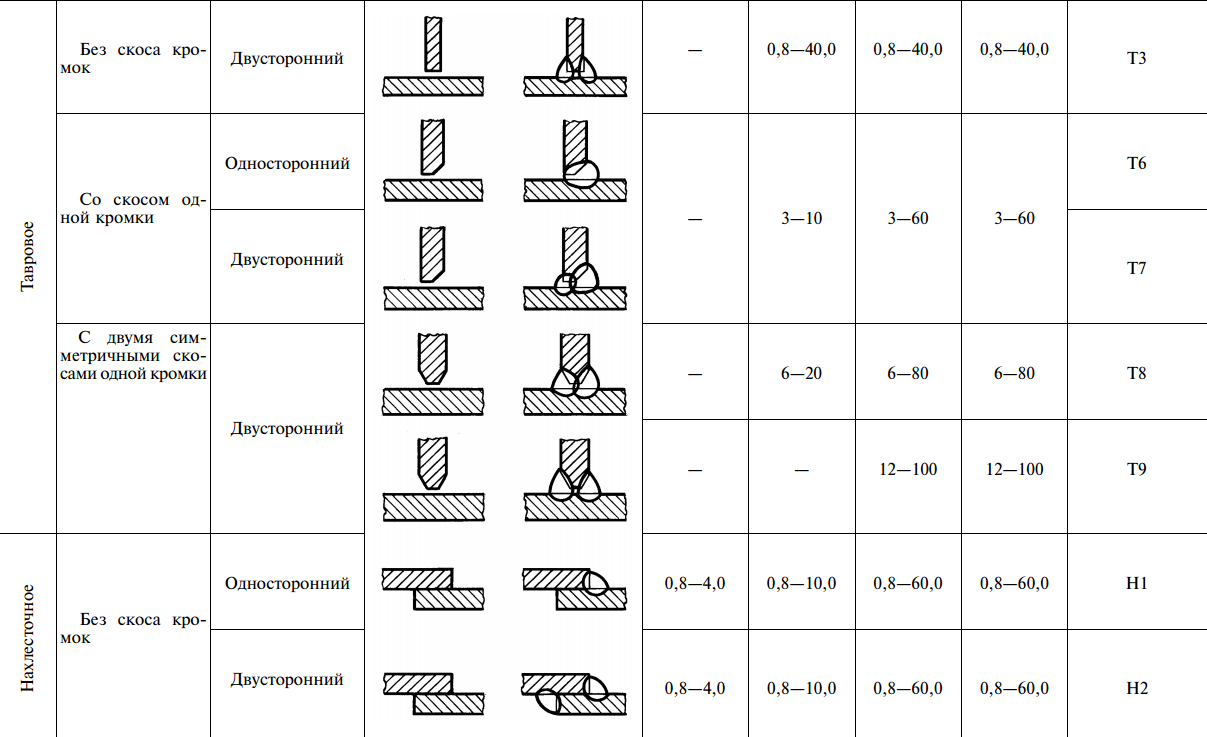

В настоящее время основные типы соединений, конструкционных частей, подлежат регламентации ГОСТ стандартами. Согласно ГОСТ 14771-16 сварка в среде защитных газов. Околошовная зона должна быть зачищена до металлического блеска на ширину 20 -30 мм.Обезжирена перед сваркой уайт-спиритом.

таблица 6

таблица 7

| НТК.ДП.ГОД ВЫПУСКА.ГРУППА.№ ЗАЧЕТКИ. ПЗ

|

| НТК.ДП.ГОД ВЫПУСКА.ГРУППА.№ ЗАЧЕТКИ. ПЗ

|

Способы механической очистки:

Ручная очистка механическим инструментом. применяется для начальной подготовки деталей под сварку при помощи проволочных щеток, зубил, рубильных молотков. Также для очистки внутренних поверхностей труб под сварку скребками и поршнями.

Абразивно-струйная очистка. Используется для очистки деталей толщиной не менее 3 мм. В противном случае возможны деформации деталей.

Термокинетическая очистка. Используется для удаления полимерных, гуммированных, металлизированных покрытий, затвердевших и не затвердевших нефтепродуктов, масляных и битумных загрязнений. Для очистки от многослойного лакокрасочного покрытия и покрытий на эпоксидной основе.

Способы химической очистки:

Мойка- Средствами на водяной основе с добавлением щелочи, поверхностно активных веществ или на основе органических растворителей — применяется для обезжиривания, удаления лаков и старых красок.

Электрохимической травление, электролитическая и элеткролитно-плазменная очистка- Используется для обезжиривания поверхностей, удаления оксидов и окалины. Используется преимущественно в прокатном производстве.

Солевые ванны- Очистка поверхности металла от окалины, графита, песка перед проведением пайки или сварки.

| НТК.ДП.ГОД ВЫПУСКА.ГРУППА.№ ЗАЧЕТКИ. ПЗ

|

5 Выбор сварочных материалов

Коррозионностойкие стали варятся сложнее, чем черные из-за их более сложных физико-химических свойств. Аустенитные стали типа 12Х18Н10Т 08Х18Н10 варят с прутком нержавеющей присадки:

2020-10-11

2020-10-11 300

300