Наряду с описанным выше инструментом, которым производится изготовление изделий, слесарь должен располагать и необходимым контрольно-измерительным инструментом для измерения и проверки размеров.

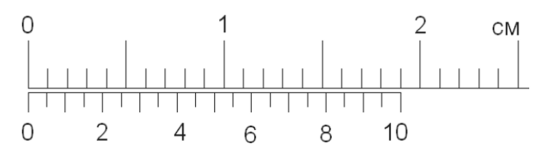

Масштабная линейка. Применяется для измерения наружных и внутренних линейных размеров и расстояний. На масштабной линейке нанесены миллиметровые деления — штрихи. Точность измерения миллиметровой масштабной линейкой — 0,5 мм. Ходовые размеры масштабных линеек: длина — 150, 300, 500 и 1000 мм, ширина — от 15 до 35 мм, толщина — от 0,3 до 1,5 мм.

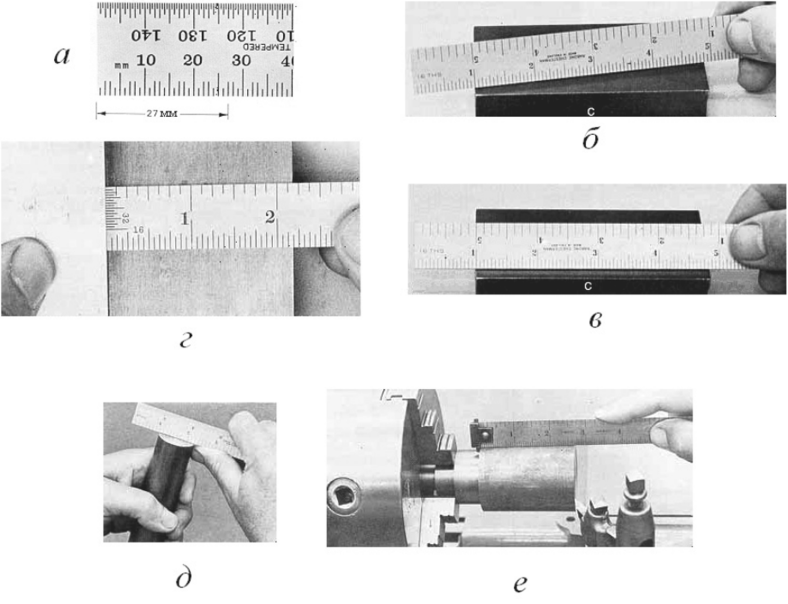

Масштабные линейки изготавливаются из углеродистой инструментальной стали У7 или У8. Пользование масштабной линейкой показано на рис. 1.36.

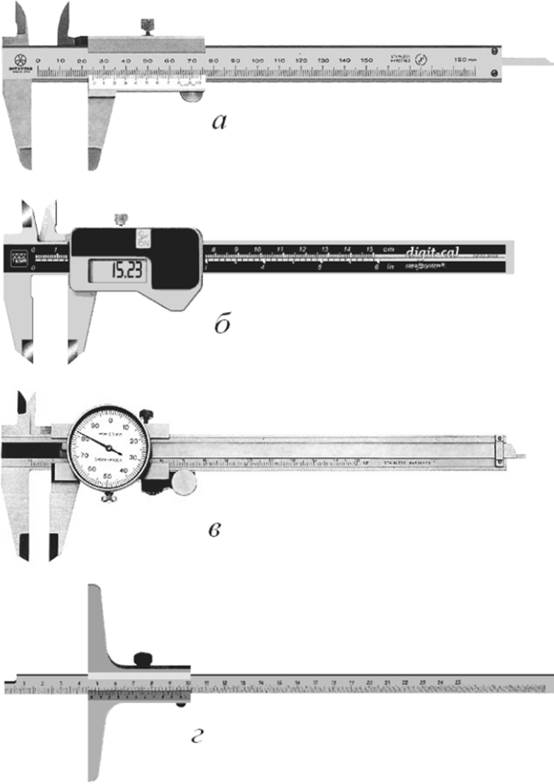

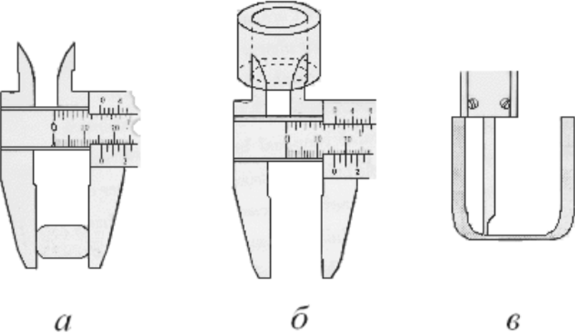

Штангенциркуль (рис. 1.37). Штангенциркуль применяется для более точного измерения наружных и внутренних линейных размеров, рис. 1.38. В слесарной практике для измерения размеров все большее распространение полу-

Рис. 1.36. Масштабная линейка и приемы пользование ею (в качестве примера использована линейка с дюймовой шкалой): а — масштабная линейка (часть ее) с миллиметровыми делениями; б — в измерение плоской детали; д — измерение круглой детали; е — измерение линейкой с зацепом

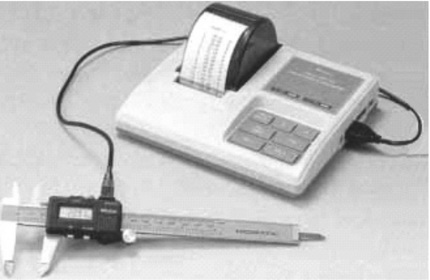

чают электронные штангенциркули и штангенциркули с индикатором часового типа. Они более удобны в работе, по ним легче считывать показания. В условиях недостаточного освещения не нужно напрягать зрение. Кроме того, электронный штангенциркуль позволяет выводить показания на компьютер или специальное печатающее устройство, рис. 1.39.

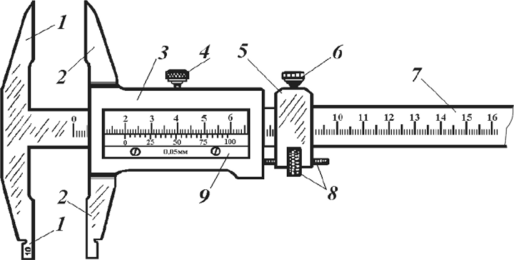

Штангенциркуль состоит из штанги, двухсторонних губок — неподвижной и подвижной, глубиномера и нониуса, рис. 1.40 и рис. 1.41. Неподвижная губка выполнена заодно со штангой, на которой нанесены деления в миллиметрах. Подвижная губка изготовлена заодно с рамкой, скользящей по штанге. Для закрепления снятого штангенциркулем размера служит винт, помещенный на рамке. Зажимая винтом рамку в положении, получившемся при замере, тем самым закрепляют подвижную губку в этом же положении.

Штангенциркуль имеет еще так называемый глубиномер. Это тонкая и узкая линейка, помещенная в продольном пазу на обратной стороне штанги и прикрепленная одним концом к рамке подвижной губки.

Штангенциркуль изготавливают из углеродистой или легированной стали, измерительные части губок закаливают. Линейку-глубиномер делают упругой, конец ее закаливают.

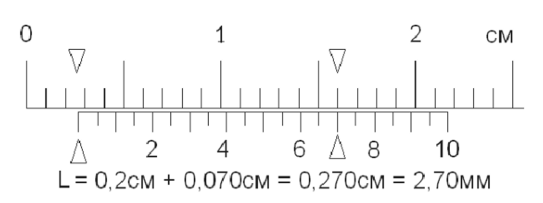

Для отсчета долей миллиметра служит так называемый нониус штангенциркуля. Это шкала длиной 19 мм, помещенная в вырезе рамки подвижной губки и разделенная на 10 равных частей, рис. 1.42. Таким образом, каждое

Рис. 1.37. Штангенциркуль и штангенглубиномер: а — с нониусом; б — электронный; в — с индикатором часового типа; г — штангенглубиномер

Рис. 1.38. Измерение линейных размеров штангенциркулем: а — наружного размера; б — внутреннего

размера; в — глубины

Рис. 1.39. Электронный штангенциркуль с печатающим устройством

Рис. 1.40. Устройство штангенциркуля с нониусом

Рис. 1.41. Устройство электронного штангенциркуля

деление нониуса равняется 1,9 мм, т. е. оно на 0,1 мм меньше каждых двух делений на штанге. Штангенциркуль с таким нониусом обеспечивает точность измерений 0,1 мм.

Рис. 1.42. Нониус штангенциркуля

Принцип работы нониуса основан на следующем. Точность визуальной интерполяции положения указателя между делениями шкалы низка (около 1/3 деления), однако глаз может с гораздо большей точностью фиксировать точное совпадение двух рисок. Ошибка в регистрации такого совпадения составляет доли толщины риски, что при тонких рисках значительно меньше, чем вышеупомянутая 1/3 расстояния между самими рисками.

Нониус позволяет перевести информацию о положении указателя между делениями шкалы в регистрацию точного совпадения двух рисок — риски самой шкалы с риской вспомогательной шкалы — нониуса. Нониус представляет собой связанную с указателем подвижную шкалу, скользящую вдоль основной шкалы. Указатель является одновременно «нулем» шкалы нониуса.

При сомкнутых губках штангенциркуля нулевые (начальные) деления нониуса и штанги совпадают. Точно так же совпадает и десятое деление нониуса с девятнадцатым делением штанги, остальные деления нониуса не совпадают с делениями на штанге. При передвижении рамки с подвижной губкой деления нониуса будут совпадать с делениями на штанге через два. Например, первое от нуля деление нониуса совпадает со вторым делением штанги, второе — с четвертым и т. д.

Если губки штангенциркуля раздвинуть так, чтобы первое от нуля деление нониуса совпало со вторым делением штанги, то между губками получится зазор, равный 0,1 мм. При совпадении второго от нуля деления нониуса с четвертым делением штанги получится зазор в 0,2 мм, при совпадении третьего деления нониуса с шестым делением штанги зазор между губками будет равен 0,3 мм и т. д. Из сказанного ясно, что деление нониуса, совпадающее с делением штанги, показывает число десятых долей миллиметра.

Отсчет по штангенциркулю с нониусом производится следующим образом. Целые миллиметры отсчитываются по совпадению нулевого (начального) деления нониуса с тем или иным делением штанги. Если нулевое деление нониуса точно совпадает с делением на штанге, например со штрихом 5, 12 или 25, то это значит, что губки штангенциркуля раздвинуты соответственно на 5, 12 или 25 мм. Если же нулевое деление нониуса не совпадает ни с каким делением на штанге, то поступают следующим образом: отсчитывают число целых миллиметров от нулевого, т. е. начального, деления нониуса, затем определяют, какое деление нониуса совпадает с ближайшим к нему делением на штанге. Совпавшее деление нониуса укажет число десятых долей миллиметра, рис. 1.42.

Пример. Измеряемый предмет зажат губками штангенциркуля, при этом деления на штанге до нуля нониуса показывают немногим больше 2 мм. Чтобы сделать отсчет, определяем, какое деление нониуса совпадает с ближайшим делением на штанге. В данном случае совпадающим оказывается седьмое деление нониуса. Размер изделия будет 2 + 0,7 = 2,7 мм.

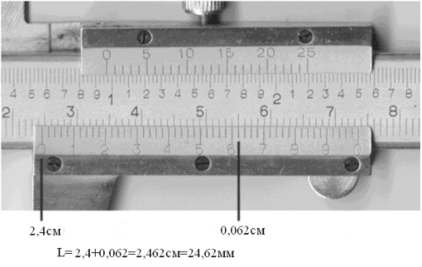

Для более точных измерений применяют штангенциркуль с длиной нониуса 39 или 49 мм, рис. 1.43 и рис. 1.44. Он состоит из стальной линейки 7 с неподвижными измерительными губками /, между которыми и подвижными измерительными губками 2 зажимается измеряемый предмет. Губки 2 сделаны запело с подвижной рамкой 3, которая может стопориться винтом 4. Рамка 3 при помощи винта и гайки микрометрической подачи 8 соединена с рамкой 5, имеющей стопорный винт 6. На нижнем краю рамки 3 нанесено 20 делений нониуса.

Когда губки / и 2 соприкасаются, нулевые деления линейки и нониуса совпадают. Чтобы измерить длину предмета, его помещают между губками 1 и 2 и сдвигают их до соприкосновения с предметом (но без сильного нажима). Стопорный винт 4 позволяет зафиксировать расстояние между ножками / и 2, т. е. измеряемую длину. Затем по линейке и нониусу отсчитывают длину так, как описано выше.

Рис. 1.43. Штангенциркуль с точностью измерения до 0,05 мм

Рис. 1.44. Нониус штангенциркуля с точностью измерений до 0,02 мм (верхняя шкала дюймовая)

Ниже приводятся примеры измерений штангенциркулем для тренировочных упражнений. На рис. 1.45 и рис. 1.46 приведены примеры измерений штангенциркулем и штангенглубиномером.

Пример 1. Поставить на штангенциркуле размер 35 мм. Целые миллиметры отсчитываются по совпадению нулевого деления нониуса с делениями на штанге штангенциркуля. Устанавливают нулевое деление нониуса точно против 35-го деления штанги. Полученный размер губок будет равен 35 мм.

Рис. 1.45. Приемы измерения штангенциркулем: а—б — наружного размера; в — внутреннего размера;

г — глубины выемки; д — высоты изделия

Рис. 1.46. Приемы измерения штангенглубиномером: а — глубины выемки; б — высоты; в — измерение

электронным штангенглубиномером

Пример 2. Поставить на штангенциркуле размер 25,4 мм. Для этого устанавливают нулевое деление нониуса против 25 —го деления штанги, затем передвигают подвижную губку вправо до совпадения четвертого деления нониуса с ближайшим делением штанги. Полученное расстояние между губками будет 25,4 мм.

Пример 3. Измерить диаметр валика. Наружные поверхности измеряются длинными губками штангенциркуля. Измеряемый предмет помещают между измерительными поверхностями губок с легким нажимом на него подвижной губки. Это положение закрепляют стопорным винтом. Размер определяется показаниями нониуса. Предположим, нулевое деление нониуса оказалось между 12 и 13-м делениями штанги. Какое деление нониуса совпадет с делением на штанге? Допустим, что совпало седьмое деление. Это означает, что диаметр валика равен 12,7 мм.

Пример 4. Измерить диаметр отверстия. Внутренние размеры деталей измеряются короткими губками штангенциркуля. Вставив эти губки в отверстие, их раздвигают до полного соприкосновения со стенками отверстия и установленное положение закрепляют стопорным винтом. По нониусу читают результаты измерений. Допустим, нулевое деление нониуса оказалось между 30 и 31-м делениями штанги, а совпавшим делением нониуса является третье. Следовательно, измеряемый диаметр отверстия равен 30,3 мм.

Пример 5. Измерить глубину уступа детали. Глубина измеряется стержнем глубиномера штангенциркуля. Торцевую часть штанги ставят на измеряемую деталь, затем перемешают подвижную губку вниз до упора конца глубиномера в дно или уступ детали. После этого производят закрепление стопорным винтом. Отсчет измерений делается так же, как и предыдущих примерах.

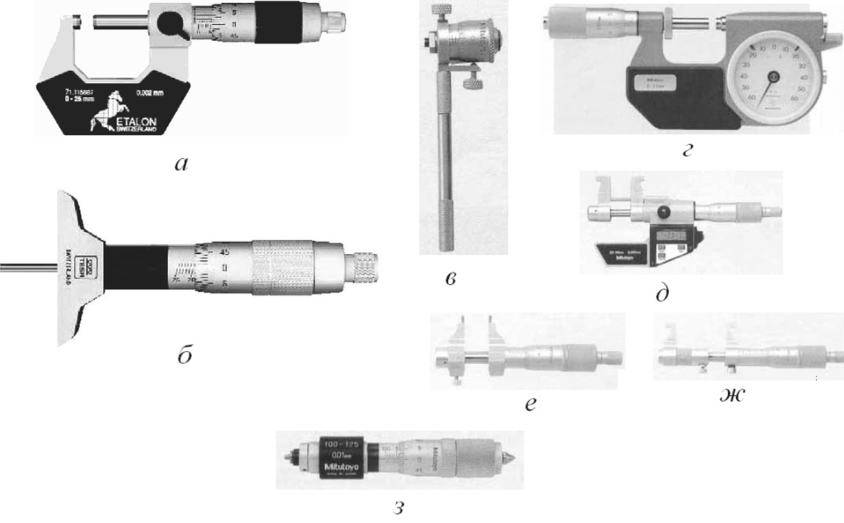

Микрометр (рис. 1.47) является самым распространенным измерительным инструментом для точных линейных измерений с точностью до 0,01 мм. Им измеряются только чисто обработанные поверхности. Каждый микрометр имеет определенный предел измерений: 0—25; 25—50; 50—75 мм и т. д.

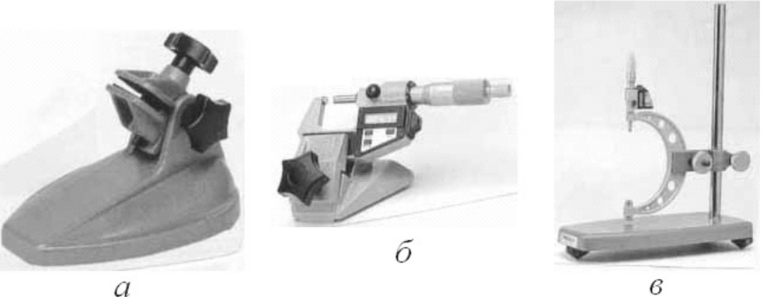

Измерение мелких деталей удобно производить микрометром закрепленным в специальной подставке, рис. 1.486. Для измерения более крупных деталей микрометр закрепляют на штативе, рис. 1.48в.

Рис. 1.47. Микрометр ((б); микрометрический нутромер на штанге (в); микрометр с индикатором часового типа (г); электронный микрометрический нутромер (д); микрометр-нутромер для малых отверстий (е); микрометр — нутромер (ж) и микрометрический нутромер (з)

Рис. 1.48. Подставка для микрометра (а), микрометр на подставке (б) и микрометр на штативе (в)

В последнее время для точных измерений в слесарной практике начинают применяться электронные микрометры, которые кроме высокой точности (до 0,001 мм) обеспечивают легкость чтения показаний и имеют возможность подключения к печатающему устройству, рис. 1.49.

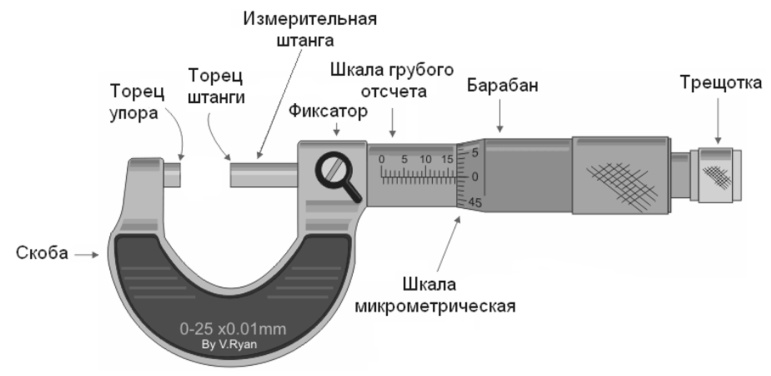

Микрометр представляет собой прибор с двумя шкалами — грубой и точной (микрометрической), рис. 1.50. Грубая линейная шкала нанесена на внутренний цилиндр, на который навинчивается внешний цилиндр (барабан) с микрометрической шкалой, с которым жестко связана измерительная штанга, проходящая внутри внутреннего цилиндра и прижимающая измеряемую деталь к неподвижному упору. Линейная шкала обычно имеет цену деления

Рис. 1.49. Электронный микрометр, точность измерения 0,001 мм (а) подключенный к печатающему

устройству (б)

Рис. 1.50. Основные элементы микрометра

0,5 мм. Отсчет по ней производится по последнему делению, не закрытому вращающимся барабаном (обычно основная шкала — верхняя, с делениями в 1 мм, нижняя шкала содержит деления, смещенные на 0,5 мм).

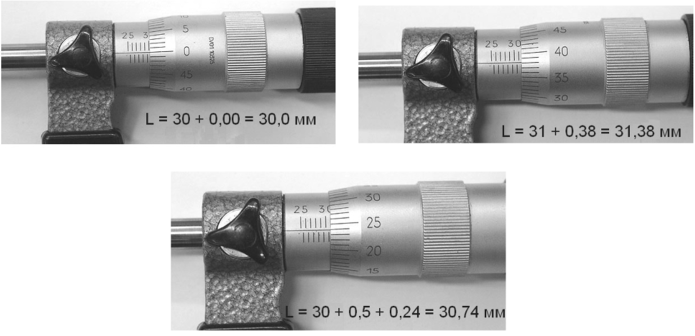

Точная микрометрическая шкала, обычно содержит 50 делений. Цена ее деления указана на барабане и составляет 0,01 мм. В этом случае один поворот барабана дает смещение измерительной штанги на 0,5 мм, т. е. на одно деление линейной грубой шкалы. Отсчет по точной микрометрической (вращающейся) шкале проводится по делению барабана, совпадающему с неподвижной продольной риской, вдоль которой нанесены деления грубой шкалы. Результат получается суммированием показаний двух шкал с учетом цены их делений, рис. 1.51.

Для более точных измерений применяют микрометры с нониусом. Деления нониуса нанесены на поверхности внутреннего цилиндра, параллельно

Рис. 1.51. Отсчет показаний микрометра (предел измерений данного микрометра 25—50 мм) продольной риске грубой шкалы. Результат измерения получается суммированием показаний трех шкал с учетом цены их делений, рис. 1.52.

Рис. 1.52. Отсчет показаний микрометра с нониусом

Основным источником ошибок при измерении микрометром является зависимость показаний от прижимающего усилия, поэтому усилие, прикладываемое к винту, должно быть нормировано. Это достигается при вращении барабана микрометра за его конечную выступающую часть (трещотку), фрик- ционно связанную с винтом и передающую на него нормированный вращающий момент.

Перед началом измерений нужно проверить, что при полном соприкосновении измерительной штанги с упором, т. е. при полном закручивании измерительного винта, показания барабана равняются 0. В противном случае при малом отклонении от 0 нужно учесть в результате последующих измерений данную систематическую ошибку. При больших отклонениях нужно скорректировать положение нуля барабана с помощью специального инструмента.

При измерении какого-либо линейного размера, деталь помещают между измерительной штангой и упором. Затем вращают барабан, пользуясь насечкой и трещоткой до тех пор, пока изделие не окажется «зажатым». При этом нужно помнить, что заканчивать вращение барабана нужно обязательно трещоткой. При первом же звуке трещотки вращение нужно прекратить и сделать отсчет показания микрометра.

Вращение непосредственно самого барабана при проверке нуля или зажиме измеряемой детали не допускается, иначе можно повредить микрометрическую резьбу винта микрометра.

Для микрометров с пределом измерений 25—50 и выше проверка совпадения нулевого деления производится вставкой одномерного проверочного стержня.

Прием измерения микрометром цилиндрической детали состоит в следующем. Разводят измерительные поверхности микрометра на ширину немного больше измеряемого диаметра. Микрометр держат за скобу и устанавливают его между измерительными поверхностями (пяткой и шпинделем) детали так, чтобы их ось разместилась диаметрально детали. Для установления более правильного контакта с деталью микрометр слегка покачивают в его плоскости и одновременно вращают трещотку до соприкосновения измерительных поверхностей с поверхностью измеряемой детали до тех пор, пока трещотка не будет вращаться в холостую.

Правильность диаметрального положения и точность измерения определяют путем перемещения микрометра как скобы, измеряемые поверхности должны скользить по поверхности измеряемой детали с легким трением. Вращают зажимное кольцо или стопорный винт и фиксируют установленное положение шпинделя (измерительной штанги), рис. 1.53. Затем микрометр снимают с детали и производят отсчет результата измерений.

Рис. 1.53. Фиксирование шпинделя микрометра

Точность измерений проверяют при повторном определении размеров детали. При измерении необходимо правильно применять прием пользования микрометром, правильно производить отсчет результата измерения. На рис. 1.54 показаны приемы измерения микрометром и микрометрическим глубиномером.

Рис. 1.54. Приемы измерения с помощью микрометра: а—б — измерение наружного диаметра мелких деталей; в — измерение глубины микрометрическим глубиномером; г—д — измерение диаметра резьбы микрометрическим резьбомером; е — измерение внутреннего диаметра электронным нутромером; ж — измерение мелких отверстий нутромером на подставке-скобе; з — измерение внутреннего диаметра нутромером на штанге

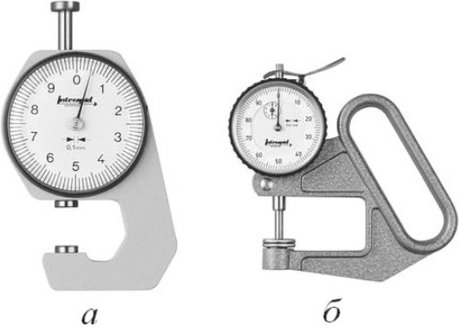

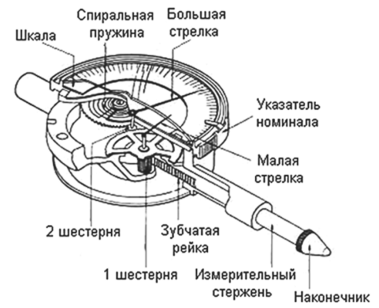

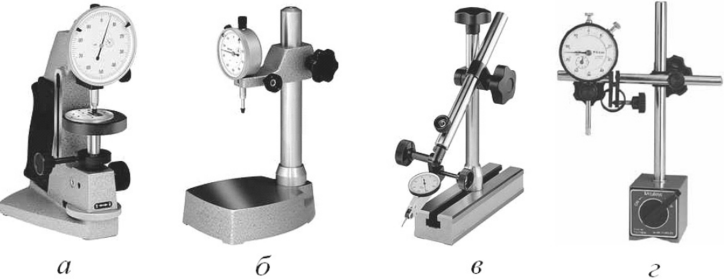

Индикаторы. Индикатором (рис. 1.55) называется инструмент, при помощи которого выявляют небольшие отклонения поверхностей от заданного размера и требуемой формы. Основное достоинство индикатора — удобство измерения, надежность и быстрота измерения. Индикатор обеспечивает точность измерения 0,01 мм, электронные и прецизионные индикаторы (рис. 1.556) — 0,001 мм. У большинства индикаторов, кроме большой стрелки, имеется для отсчета целых миллиметров маленькая стрелка со шкалой, рис. 1.56.

Перед проверкой индикатором изделий по высоте устанавливают необходимое расстояние между его измерительным стержнем и плитой, на которой производится проверка, эталонными плитками. После этого укладывают измеряемое изделие на плиту и подводят его под наконечник измерительного стержня. Если проверяемый размер больше установленного при помощи пли-

Рис. 1.55. Индикаторы часового типа: а — стандартный; б — прецизионный; в — стандартный рычажный; г — рычажный перпендикулярный; д — боковой

Рис. 1.56. Индикаторы для измерения толщины: а — точность шкалы 0,01 мм; б — точность шкалы 0,1 мм; электронный, точность измерения 0,01 мм

ток, измерительный стержень, коснувшись детали, переместиться кверху и приведет в движение через шестерни стрелку. По показанию стрелки на шкале индикатора и судят об отклонении измеряемого размера. На рис. 1.57 показано устройство индикатора.

Рис. 1.57. Устройство индикатора

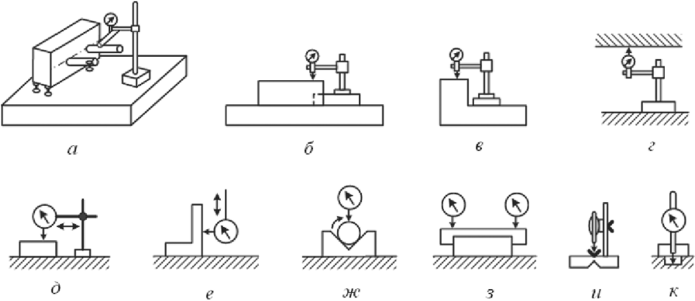

На рис. 1.58 показаны приспособления для измерения толщины деталей и проверки параллельности поверхностей, а на рис. 1.59 приведены некоторые примеры измерения и контроля прямолинейности поверхности и параллельности плоскостей.

Рис. 1.58. Измерительный штатив (а), измерительная стойка (б) и универсальный измерительный штатив (в—г)

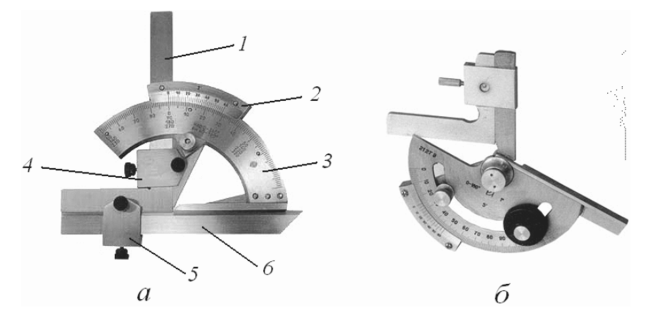

Угломер с нониусом является многомерным инструментом, предназначенным для измерения наружных и внутренних углов, кроме того, некоторые угломеры, применяются для выполнения разметочных работ. На рис. 1.60я показан универсальный угломер (модель 1005) предназначенный для измерения наружных углов от 0 до 180° и внутренних — от 40 до 180°. Значение отсчета по нониусу — 2 мин.

На рис. 1.605 показан угломер с нониусом 5УМ предназначенный для измерения наружных углов изделий от 0 до 180°, а также для проведения разме-

Рис. 1.59. Установка оси изделия параллельно плите (а); проверка параллельности плоскостей (б—г); проверка прямолинейности поверхности (д—е); проверка округлости (ж); замер разности толщины (з); измерение толщины детали («) и глубины паза (к)

Рис. 1.60. Универсальный угломер с нониусом (а) и угломер 5УМ (б): 1 — угольник; 2 — нониус; 3 — шкала; ^и5 державки; 6 — съемная линейка

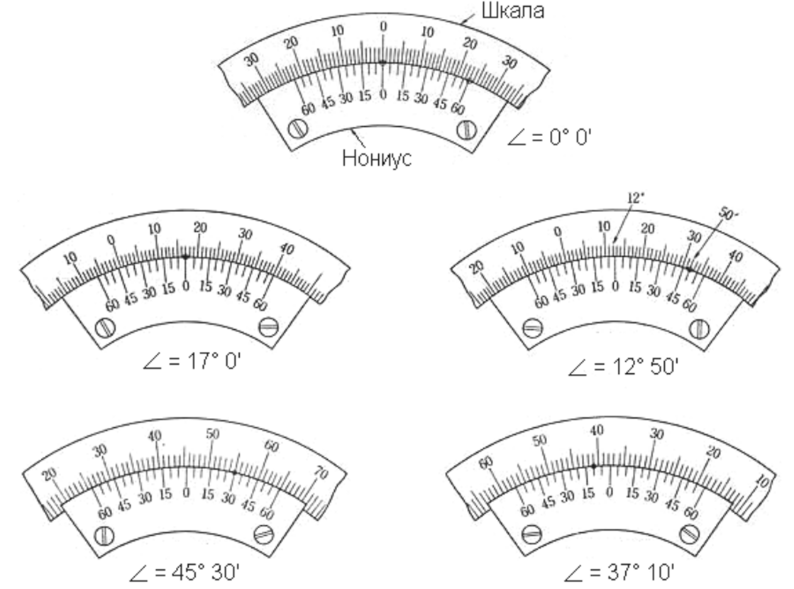

точных работ. Значение отсчета по нониусу — 5 мин. На рис. 1.61 изображен угломер, который отличается от предыдущих тем, что имеет круговую шкалу — 180° для измерения в одну сторону и 180° — в другую. Нониус этого угломера также имеет двунаправленную шкалу. Значение отсчета по нониусу — 5 мин.

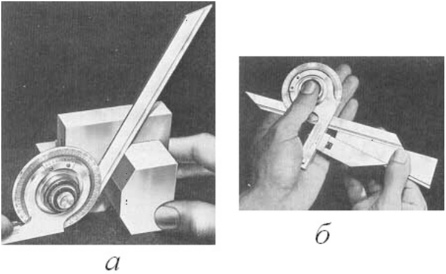

Измерение углов производится следующим образом. Вращением винта подачи добиваются, чтобы измерительные стороны угломера разошлись на угол, несколько больший измеряемого наружного угла или несколько меньший для внутренних углов. Измеряемый наружный угол изделия помещают между измерительными сторонами угломера так, чтобы одна его сторона плотно соприкасалась с рабочим ребром линейки.

Затем, плавно вращая микрометрический винт, подводят плоскость угольника ко второй грани угла до плотного соприкосновения поверхности со вто-

Рис. 1.61. Угломер с круговой шкалой

рой плоскостью угла, рис. 1.62. Добившись равномерного светового зазора между поверхностями, положение дуги фиксируют стопорным винтом.

Рис. 1.62. Приемы измерения углов: а — на проверочной плите; б — в руках

Угломер снимают с детали и отсчитывают число градусов и минут, рис. 1.63. При этом число целых градусов отсчитывается по неподвижному диску, начиная от нуля вправо или влево, до нулевого значения нониуса. Число минут отсчитывается на нониусе также от нуля, до совпадения деления нониуса с делением шкалы на диске.

Более удобен в работе электронный угломер (рис. 1.64), не нужно напрягать зрение. Быстрота и простота измерений, диапазон измерений 360°, точность — ±2'.

После окончания измерения угломер, как нониусный, так и электронный, кладут в футляр, предварительно протерев его чистой тряпкой. На рис. 1.65 приведены примеры измерения углов.

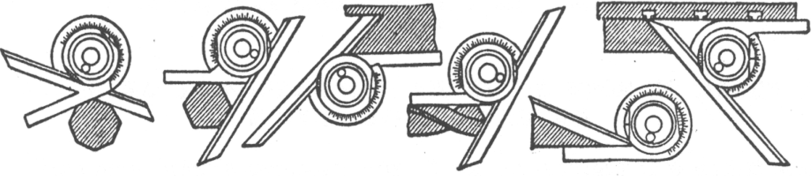

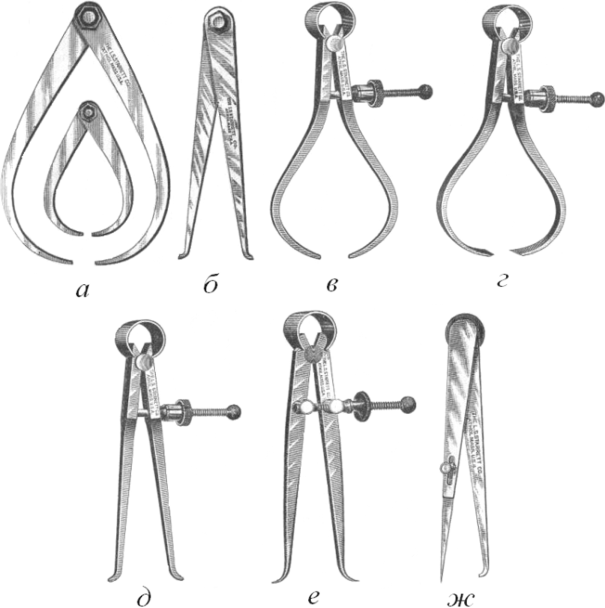

Кронциркуль и нутромер. Эти инструменты (рис. 1.66) служат для измерения линейных размеров с последующим их отсчетом по масштабной линейке. Наружные размеры измеряются кронциркулем, внутренние — нутромером. Различие между кронциркулем и нутромером состоит только в форме их ножек. Кронциркуль имеет криволинейные ножки, а нутромер — прямые с концами, изогнутыми наружу. Ножки кронциркуля закреплены на одной оси так, что могут вокруг нее вращаться с трением, не спадая после замера. Так же закреплены и ножки нутромера.

Рис. 1.63. Отсчет показаний угломера

Рис. 1.64. Электронный угломер

Рис. 1.65. Примеры измерения углов угломером

Рис. 1.66. Кронциркуль обыкновенный (а); нутромер обыкновенный (б); кронциркуль пружинный с закругленными (в) и заостренными ножками (г); нутромер пружинный с закругленными (д) и заостренными (е) ножками, полу-кронциркуль (ж)

Кронциркуль и нутромер изготавливают из стали У7—У8. Их измерительные концы на длине около 20 мм закалены.

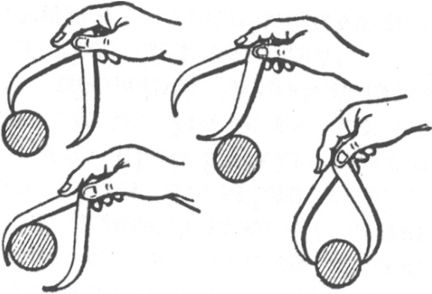

При измерении детали кронциркулем или нутромером берут инструмент правой рукой за шарнирную часть и раздвигают ножки приблизительно на проверяемый размер. Затем легкими ударами ножки сближают, они должны прикасаться губками к поверхности измеряемой детали без качки и просвета, рис. 1.67. При этом инструмент надо держать строго перпендикулярно к оси измеряемой детали.

Рис. 1.67. Прием установки кронциркуля на размер детали

При измерении пружинным кронциркулем или нутромером инструмент держат в правой руке и ножки разводят большим и указательным пальцами. Преимущество этого инструмента заключается в том, что его ножки разводят не руками, а установочным винтом и гайкой. При этом раствор ножек не сбивается в случае неосторожного удара.

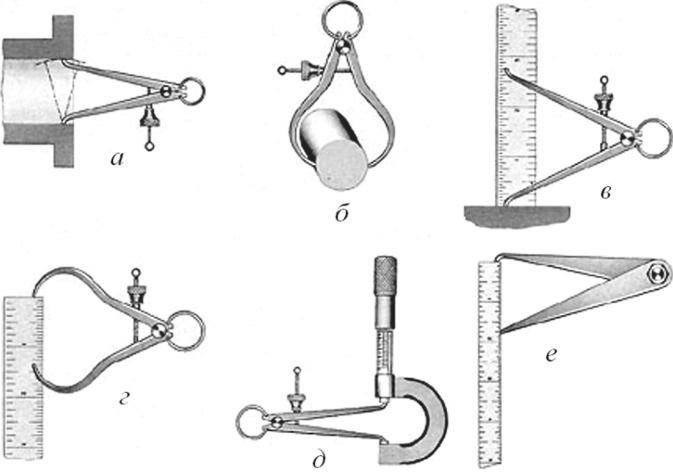

После снятия размера с детали кронциркуль или полу-кронциркуль осторожно прикладывают к масштабной линейке так, чтобы одна ножка упиралась в ее торец. Слегка поддерживая эту ножку мизинцем левой руки, а большим пальцем линейку, накладывают вторую ножку на линейку и отсчитывают полученный размер, рис. 1.68 а, рис. 1.686 и рис. 1.68з.

Рис. 1.68. Снятие размера с детали кронциркулем (а) и нутромером (б); отсчет размера нутромера по линейке лежащей на столе (в) и поставленной вертикально (г); отсчет размера кронциркуля по линейке лежащей на столе (д) и навесу в руках (е); отсчет размера нутромера при помощи микрометра (ж) и полу-кронциркуля по линейке (з)

Нутромер, после снятия размера, накладывают на линейку, торец которой упирается в призму, и отсчитывают полученный размер, при этом одна ножка нутромера должна также упираться в поверхность этой призмы. Отсчет размера можно производить как в горизонтальном положении линейки (рис. 1.68#), так и в вертикальном, рис. 1.68г. Более точно отсчет размера производится микрометром, рис. 1,68ж. Примеры измерения показаны на рис. 1.69.

С помощью кронциркуля и нутромера можно делать замеры с точностью ±0,5 мм. Для более точных измерений следует применять электронный кронциркуль и нутромер или с индикатором часового типа, рис. 1.70. Точность измерения ими достигает 0,01 мм.

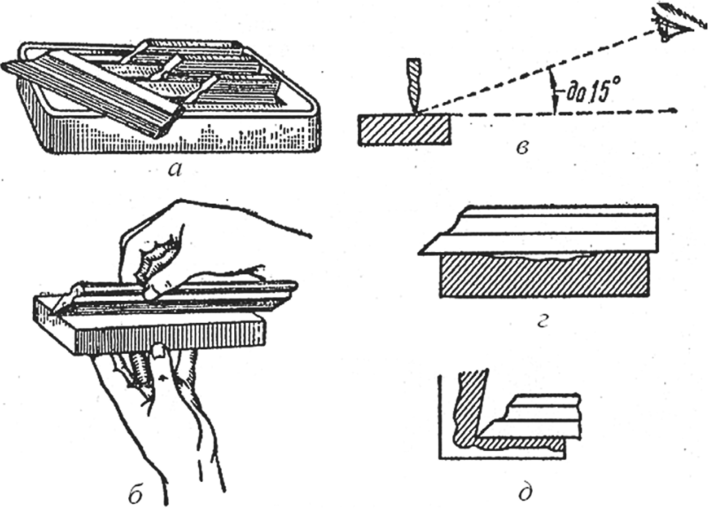

Проверочная линейка. Применяется для проверки плоскости на прямолинейность. При обработке плоскостей чаще всего пользуются проверочной лекальной линейкой (рис. 1.71), имеющей ножеобразную форму и скошенный

Рис. 1.69. Приемы измерения кронциркулем и нутромером: а — измерение кронциркулем; б — отсчет размера кронциркуля по масштабной линейке; в — измерение нутромером; г — отсчет размера нутромера микрометром

Рис. 1.70. Кронциркуль (а) и нутромер (б) с индикатором часового типа; электронные кронциркуль (в) и

нутромер (г)

под углом 45° конец. Последнее дает возможность проверять прямолинейность деталей, имеющих углы. Продольные полукруглые канавки на боковых плоскостях линейки облегчают захват линейки рукой при работе. Длина лекальных линеек от 75 до 500 мм.

Для проверки прямолинейности линейку накладывают на проверяемую поверхность и ведут проверку против света. Если на плоскости имеются ка-

Рис. 1.71. Лекальная линейка и приемы проверки обрабатываемой поверхности: а — набор лекальных линеек; б — приемы наложения линейки; в — положение глаза при проверке поверхности линейкой; г — проверка линейкой открытой поверхности; д — проверка поверхности в углах

кие-либо неровности, свет будет пробиваться в промежутки между линейкой и впадинами на плоскости.

Проверочное тонкое ребро линейки закруглено под радиусом 0,1—0,2 мм. При проверке можно наклонять линейку до 30° и таким образом лучше видеть световую щель между нею и проверяемой поверхностью.

Проверочные линейки лекального типа изготавливают из углеродистой или легированной стали.

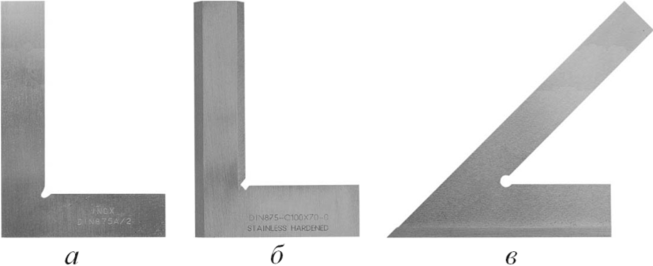

Угольники (рис. 1.72). Применяются для проверки наружных и внутренних углов. Существуют цельные угольники, изготовленные из одного куска металла, и составные, сделанные из двух частей. Стороны угольника имеют разную длину. Длина короткой стороны равна примерно 2/3 длинной стороны. В табл. 1.6 приведены размеры угольников.

Рис. 1.72. Угольники: а — угольник 90° нормальный; б — угольник 90° со скошенной полкой; в — угольник 45° со скошенной полкой

Таблица 1.6. Размеры угольников

| Длина полки, мм | Ширина полки, мм | Толщина угольника, мм | |

| длиной | короткой | ||

| 63 | 40 | 16 | 3 |

| 80 | 50 | 18 | 4 |

| 100 | 63 | 20 | 5 |

| 125 | 80 | 25 | 5 |

| 160 | 100 | 30 | 6 |

| 200 | 125 | 32 | 6 |

| 250 | 160 | 36 | 8 |

| 315 | 200 | 40 | 8 |

| 400 | 250 | 45 | 10 |

| 500 | 315 | 50 | 10 |

Угольники изготовляются из углеродистой инструментальной стали и проходят закалку.

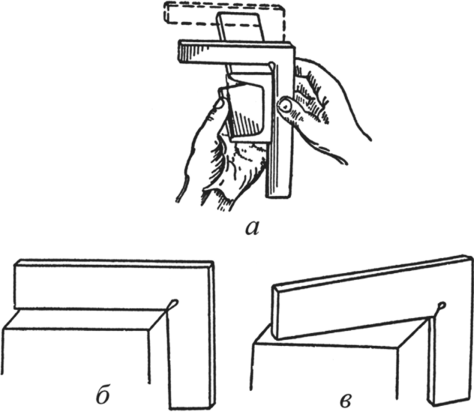

Для проверки правильности прямых углов угольник накладывают на проверяемую деталь, рис. 1.73. При проверке наружного угла накладывают угольник на деталь его внутренней частью, а при проверке внутреннего угла — наружной частью. Наложив угольник одной стороной на деталь, слегка прижи-

Рис. 1.73. Проверка угольником обрабатываемых поверхностей: а — прием проверки; б — правильное положение угольника; в — неправильное

мают его этой стороной к одной из сторон детали, другую сторону угольника совмещают с обрабатываемой стороной детали и по образовавшемуся просвету судят о правильности угла.

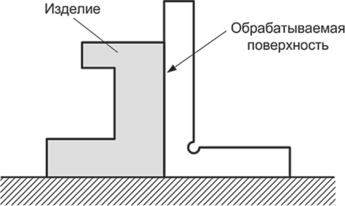

Проверку угольником правильности прямых углов больших деталей, которые трудно удержать в руках, производят на проверочной плите. Деталь ложат базовой поверхностью на плиту. Наружную часть короткой полки слегка прижимают к поверхности проверочной плиты, другую сторону совмещают с обрабатываемой стороной детали и по образовавшемуся просвету, так же как и в предыдущем случае, судят о правильности угла, рис. 1.74.

Рис. 1.74. Проверка угольником правильности прямых углов больших деталей

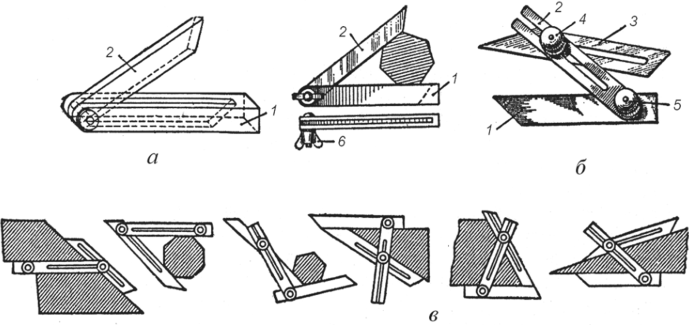

Малки (рис. 1.75). Предназначаются для контроля и перенесения углов различной величины на размечаемую поверхность. Существуют малки простые и универсальные.

Рис. 1.75. Малка и способы ее применения: а — простая малка; б — двойная малка; в — примеры применения малки; 1 — основная линейка (обойма), 2 и 3 — подвижные линейки с прорезями или без, 4 и 5 гайки с накаткой для закрепления линеек в установленном положении

Простая малка состоит из обоймы и линейки, помещенной на шарнире между двумя планками обоймы. Шарнирное крепление позволяет линейке занимать по отношению к обойме положение под любым углом. Малку устанавливают на требуемый угол по образцу детали, по угловым плиткам или транспортиру. Простой малкой можно переносить одновременно только один угол.

Универсальная малка состоит из трех линеек, поэтому ею можно переносить одновременно два разных угла

Малки изготавливают из инструментальной стали У7—У8 и подвергают закалке.

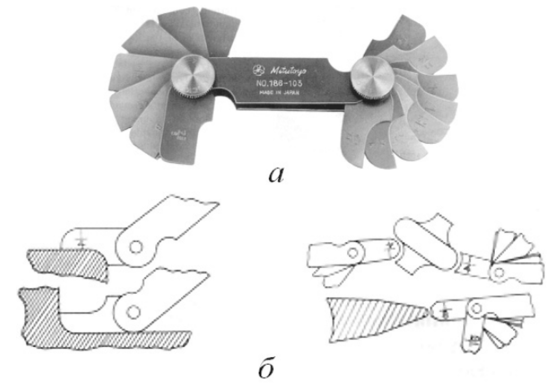

Шаблоны. Шаблонами называются плоские измерители (изготовляются из тонкой листовой или полосовой стали толщиной от 0,15 до 3 мм), предназначенные для проверки фигурных контуров изделий, углов, радиусов закруглений, длин, глубин, высоты уступов, ширины и глубины пазов, расстояний между центрами и т. п. На рис. 1.76 показаны различные шаблоны и способы пользования ими.

Рис. 1.76. Наборы шаблонов в обойме и примеры пользования шаблонами

Проверка ведется на просвет между контурами шаблона и изделия, точность проверки может быть очень высокой. Даже просвет в 0,01 мм легко обнаружить глазом.

При проверке шаблонами выемок или глухих мест, где способ проверки на просвет не приемлем, пользуются проверкой на краску. Покрыв проверяемые места тонким слоем краски (обычно синькой, разведенной в масле), накладывают шаблон на изделие и проводят им по контуру. По следам краски, переходящей на шаблон, судят о погрешностях контура изделия. Рабочие части шаблона закаливают или подвергают цементации.

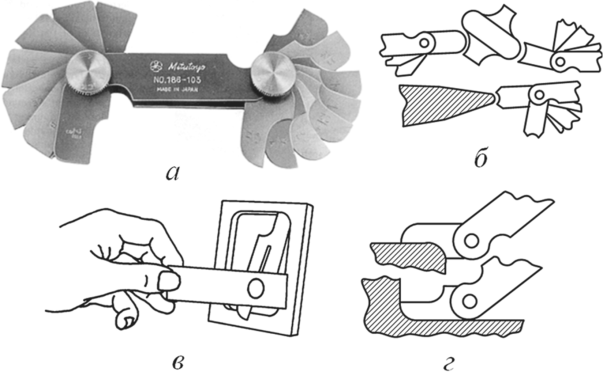

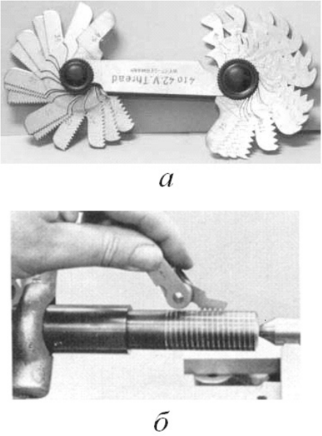

Резьбомеры. Резьбомеры служат для определения величины шага, числа ниток, степени полноты резьбы. Резьбомер (рис. 1.77) состоит из набора зубчатых элементов, называемых гребенками. На каждой гребенке резьбомера метрической системы указан определенный шаг резьбы в миллиметрах, а на

Рис. 1.77. Резьбомер и прием пользования им

резьбомере дюймовой системы — количество ниток на один дюйм. На корпусе обоймы резьбомера обозначен угол профиля резьбы в градусах: 60° — на метрическом резьбомере, 55° — на дюймовом.

Определение резьбы резьбомером производится следующим образом. Сначала на глаз подбирают гребенку с резьбой, более или менее близко подходящей к проверяемой, и накладывают ее на резьбу вдоль оси винта или отверстия, меняя затем гребенку на все более подходящую, в конце концов, подбирают такую, которая точно, без просвета, совпадает с резьбой.

Разметочная плита (рис. 1.78). Это основное приспособление для разметки представляет собой чугунную плиту с точно обработанными верхней поверхностью и боковыми сторонами. На плоскости плиты устанавливают размечаемое изделие и производят разметку. Поверхность разметочной плиты следует оберегать от повреждений и ударов. По окончании разметки плиту вытирают сухой чистой тряпкой или промывают керосином и смазывают маслом, затем ее покрывают предохранительным деревянным щитом.

м

м

2020-10-12

2020-10-12 299

299