| Характер поломки | Причины поломки | Способы предотвращения |

| Поломка стержня сверла | Тупое сверло | Вовремя заточить сверло, не допускать работы затупленным сверлом |

| Большая подача при малой скорости | Не работать с большой подачей, не перегружать сверло | |

| Наличие зазоров у шпинделя | Отрегулировать или отремонтировать станок | |

| Винтовая канавка сверла забита стружкой | Чаще выводить сверло из отверстия и удалять стружку | |

| Обрабатываемая деталь слабо закреплена и при сверлении сдвигается | Проверять крепление детали | |

| Малый задний угол заточки сверла | Произвести правильную заточку сверла |

| Характер поломки | Причины поломки | Способы предотвращения |

|

Выкрашивание режущих кромок | Наличие твердых включений или раковин в просверливаемой детали | Сбить твердое место внутри отверстия, или сверлить осторожно, или данную деталь не обрабатывать |

| Слишком велика скорость | Уменьшить скорость резания | |

| Работа затупленным сверлом | Вовремя затачивать сверло | |

| Большой угол заострения сверла | Правильно заточить сверло | |

| Провертывание сверла | Обеспечить прочное закрепление сверла | |

| Отсутствует охлаждение у вершины сверла | Обеспечить нормальное охлаждение | |

| Быстрый износ | Недостаточный задний угол | Правильно заточить сверло |

| Большая скорость резания | Уменьшить скорость резания |

Таблица 24 Причины брака и способы его предупреждения

| Виды брака | Причины брака | Способы предотвращения |

| Отверстие с грубо обработанной поверхностью | Тупое или неправильно заточенное сверло | Правильно заточить сверло |

| Слишком велика подача | Уменьшить подачу | |

| Недостаточное охлаждение или неправильный состав охлаждающей смеси | Увеличить подачу охлаждающей жидкости к сверлу или переменить охлаждающую смесь | |

| Небрежная установка сверла и детали | Проверить правильность установки и крепления сверла и детали | |

| Отверстие большого диаметра | Сверло большого диаметра | Выбрать сверло необходимого диаметра |

| Углы режущих кромок или длины режущих кромок не равны | Правильно заточить сверло | |

| Качание сверла в переходной втулке | Сменить переходную втулку или сверло | |

| Качание шпинделя станка | Отрегулировать шпиндель станка | |

| Биение шпинделя или сверла | Исправить станок |

| Виды брака | Причины брака | Способы предотвращения |

| Смещение отверстия от оси | Небрежное засверливание | Более внимательно относиться к работе |

| Неправильная установка и слабое крепление детали на столе станка (сдвинулась при сверлении) | Проверить установку и крепление детали и прочно укрепить ее на столе станка | |

| Неправильная заточка сверла | Правильно заточить сверло | |

| Перекос отверстия | Неправильно установлена деталь на столе станка (попадание стружек под опорную поверхность детали) | Проверить установку и крепление детали, очистить стол и деталь от стружек и грязи |

| Применение непараллельных подкладок | Исправить или сменить подкладки | |

| Стол станка не перпендикулярен оси шпинделя | Проверить правильность установки стола | |

| Отверстие просверлено глубже, чем требуется | Неправильно установлен упор на глубину отверстия | Проверить правильность установки упора и точно установить его на требуемую глубину |

| Небрежность работающего | Быть внимательным в процессе работы |

Зенкование и зенкерование отверстий

Зенкерование, как и рассверливание, применяют для увеличения диаметра ранее полученного цилиндрического отверстия, а также для получения конических (коническими зенкерами) и плоских (торцами зенкеров при обработке ступенчатых отверстий) поверхностей

Зенкер многолезвийный режущий инструмент для обработки цилиндрических и конических отверстий в деталях с целью увеличения их диаметра, повышения качества поверхности и точности. Виды зенкеров: По виду обработки: - цилиндрические зенкеры - конические зенкеры - торцовые зенкеры По типу крепления: - хвостовые - насадные По типу конструкции: - цельные – сборные

ПРАВИЛА БЕЗОПАСНОСТИ ПРИ СВЕРЛЕНИИ

1.Рабочий халат должен быть застегнут, на голове – берет

2.Необходимо правильно устанавливать и надежно закреплять заготовки, не удерживать их руками.

3.Перед включением станка убедиться в его исправности

4. Не браться за вращающийся инструмент и шпиндель

5.Не нажимать сильно на рычаг подачи, особенно сверлами малого диаметра

6.Подкладывать деревянную подкладку на стол станка под шпиндель при смене патрона или сверла

7.Пользоваться для смены сверла специальным ключом Не работать затупившимся инструментом

8.Не передавать и не принимать каких либо предметов через работающий стол

9.Не работать в рукавицах

10.Не опираться на станок

11.Работать в защитных очках

12.Не удалять стружку руками

13.Не наклоняться близко к сверлу,чтобы посмотреть результаты работы.

Нарезание резьбы

Нарезание резьбы — это образование винтовой поверхности на наружной или внутренней цилиндрической или конической поверхностях детали.

Резьбовые соединения отличаются простотой, надежностью, дают возможность регулировать затяжку, а также разбирать и собирать детали и механизмы. Они получили самое широкое применение в различных механизмах, устройствах, приспособлениях.

Резьба бывает наружная (винт) и внутренняя (гайка). Различают резьбу цилиндрическую треугольную (пилообразную), коническую треугольную, прямоугольную, трапециевид-ную, упорную, круглую. Наиболее широкое применение получила цилиндрическая треугольная или, как ее еще называют, крепежная резьба рисунок

Для того чтобы процесс нарезания внутренней резьбы при помощи метчика не вызывал особых затруднений и завершился качественным результатом, необходимо правильно подготовиться к этой технологической операции. Все способы нарезания резьбы при помощи метчика предполагают, что в обрабатываемой детали уже выполнено отверстие с соответствующим диаметром. Если внутренняя резьба, которую необходимо нарезать, имеет стандартный размер, то для определения диаметра подготовительного отверстия может быть использована специальная таблица с данными по ГОСТу.

В том случае, если резьба, которую надо нарезать, не относится к категории стандартных, рассчитать диаметр отверстия для ее выполнения можно по универсальной формуле. Прежде всего необходимо изучить маркировку метчика, в которой в обязательном порядке указываются тип нарезаемой резьбы, ее диаметр и шаг, измеряемые в миллиметрах (для метрических). Затем, чтобы определить размер поперечного сечения отверстия, которое надо просверлить для резьбы, достаточно от ее диаметра вычесть шаг. Например, если для нарезания нестандартной внутренней резьбы будет использоваться инструмент с маркировкой М6х0,75, то диаметр подготовительного отверстия рассчитывается следующим образом: 6 – 0,75 = 5,25 мм.

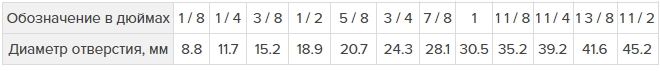

Для стандартных резьб, относящихся к категории дюймовых, также существует таблица, позволяющая правильно выбрать сверло, с помощью которого выполняют подготовительные работы.

Угол заточки режущей части подбирается в зависимости от того, какой твердостью обладает материал, который необходимо сверлить. Чем выше твердость материала, тем больше должен быть угол заточки сверла, но это значение не должно превышать 140°.

2020-10-12

2020-10-12 483

483