Раздел 2. Основные положения методологии технологического проектирования

2.1. Общие характеристики технических систем

(основы базирования и теория размерных цепей)

Системный подход обеспечивает единство и комплексность при рассмотрении любой из технических систем, на любом уровне их иерархического строения.

Это единство предполагает использование одних и тех же понятий, определений при описании общих свойств. Вот почему важно иметь общие определения и знать признаки, учитываемые при их конкретизации, что достигается классификацией. Только так можно выявить общность и контрастнее показать различие.

В ходе сборки и для правильной работы предмета производства (машины, сборочной единицы) необходимо обеспечить определенное взаимное расположение деталей и сборочных единиц. В системе «Обработка» заготовка должна быть правильно ориентирована относительно узлов станка. В системах «Деталь» и «Заготовка» каждый элемент (поверхность) должен быть определенным образом ориентирован относительно других элементов системы.

Задачи взаимной ориентации, то есть придания любому материальному телу (любой технической системе) определенного положения в пространстве, являются общими для всех технических систем и решаются базированием.

В общем случае базированием объекта называется придание ему требуемого положения относительно другого объекта, принятого за ориентир (базу), в выбранной системе координат и в рассматриваемый момент времени.

Как видим из определения, базирование характеризует геометрические связи и отношения объектов.

Действительно, из двух геометрически связанных объектов по функциональному признаку один базирующий (база), другой – базируемый. Этим определяется и направление связи между объектами, от базы к базируемому объекту.

Реализация процесса базирования затрагивает конкретизацию содержания понятий:

– объект базирования;

– базирующий объект (база);

– геометрическая связь и отношения, характеризующие взаимное положение указанных объектов.

Модель этой тройки – единичный ориентированный граф, одна вершина которого моделирует базирующий объект (ОБ1), вторая – базируемый объект(ОБ2), а дуга – вектор геометрической недеформируемой связи между ними (рис.3.2.6, а). Начало этой дуги совмещено с ориентиром (базирующим объектом – базой), а конец дуги – с ориентируемым (базируемым) объектом. В роли объекта базирования может выступать любая из рассматриваемых технических систем, любой отдельный их элемент в зависимости от поставленной задачи и уровня исследования. Относительность первичного понятия «Объект базирования» определяет и относительность понятия «База объекта».

|  | Рис. 3.2.6. Модель взаимосвязи (а) и разновидности геометрических связей объектов (б, в, г) |

Базой объекта будем называть объект из окружения рассматриваемого, определяющий положение первого в пространстве в рассматриваемый отрезок времени и в принятой системе координат.

Конкретизация этого понятия достигается конкретизацией содержания взаимосвязанных понятий «Объект базирования» и его окружения.

Например, при анализе сборочной единицы следует выявить базирование детали (как единого целого). В этом случае деталь – объект базирования, а ее окружение – другие детали этой сборочной единицы, среди которых и осуществляется поиск детали, выполняющей функцию базы для рассматриваемой детали.

Другой пример, при анализе детали (как сложного системного образования) для целей проектирования технологического процесса ее изготовления возникает задача выявления базирования отдельного элемента (поверхности). Тогда этот элемент (поверхность) – объект базирования, а его окружение – другие элементы (поверхности) этой детали, среди которых и осуществляется поиск элемента (поверхности), выполняющего функцию базирующего для рассматриваемого элемента.

Геометрические связи между объектами имеют три разновидности.

Первая разновидность – связь положения – характеризуется нахождением объектов на некотором расстоянии друг от друга (рис. 3.2.6, б). Модуль вектора связи в этом случае больше нуля. Например, связь между плоскостями (торцами) детали класса тела вращения.

Вторая разновидность – связь сопряжения – имеет место, когда объекты находятся в непосредственном контакте (сопряжении) друг с другом (рис. 3.2.6, в). Модуль вектора связи здесь равен нулю. Например, связь между сопрягаемыми деталями в сборочной единице.

Третья разновидность – связь пересечения – характеризуется пересечением тел объектов (рис. 3.2.6, г). Вектор связи в этом случае отрицателен, то есть меньше нуля. Например, сопряжение с натягом двух деталей (подшипник – вал и др.).

Из положений теоретической механики и аналитической геометрии известно, что в общем случае для полной ориентации твердого тела в пространстве и фиксирования его в данном положении необходимо лишить это тело шести степеней свободы: трех поступательных перемещений вдоль осей координат и трех вращений вокруг этих осей. Это достигается наложением связей. Под связями подразумеваются ограничения позиционного (геометрического) или кинематического характера, накладываемые на возможные перемещения базируемого объекта, уменьшая тем самым неопределенность его положения.

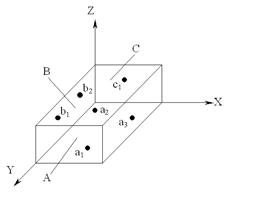

Например, для ориентации призматического тела в пространстве необходимо соединить три точки a1, a2, аз его нижней поверхности, не лежащие на одной прямой, двусторонними позиционными связями с плоскостью XOY выбранной прямоугольной системы координат (рис. 3.2.7). При этом двусторонние связи могут быть представлены в виде недеформируемых стержней, сохраняющих способность скользить по плоскости XOY вдоль осей ОХ и OY, не отрываясь от нее и от нижней плоскости А призматического тела. В результате это тело лишается трех степеней свободы, т.е. оно теряет возможность поступательного перемещения вдоль оси OZ и вращательного движения вокруг осей ОХ и OY. Для лишения тела еще двух степеней свободы – перемещения вдоль оси ОХ и вращения вокруг оси OZ необходимо соединить его боковую поверхность В двумя двусторонними связями с плоскостью YOZ. Для полной ориентации тела в выбранной системе координат его необходимо лишить шестой степени свободы, т.е. перемещения вдоль оси OY. Для этого следует соединить поверхность С одной двусторонней связью с плоскостью XOZ.

| Рис. 3.2.7. Ориентация призматического тела в пространстве |  |

В рассмотренном случае двусторонние связи (координатых, у, z), число которых (шесть) соответствует числу степеней свободы, отбираемых у тела при наложении связей. Шесть наложенных двусторонних позиционных связей обеспечивают заданную ориентацию тела относительно выбранной системы координат OXYZ и фиксирование тела в данном положении.

В реальных условиях базирования деталей в сборочных единицах или заготовок в приспособлениях двусторонние позиционные связи, представленные на рис. 3.2.7 координатами х, у, z, заменяются непосредственным контактом соответствующих поверхностей или опорных точек. При этом число опорных точек, обеспечивающих базирование объекта, должно быть равно числу заменяемых ими двусторонних позиционных связей.

«Опорной точкой» называется точка контакта базирующей и базируемой поверхностей, лишающая объект базирования одной степени свободы, делая невозможным либо его перемещение в направлении, перпендикулярном базирующей поверхности, либо его вращение вокруг одной из координатных осей, принятой системы координат.

При замене координат х, у, z опорными точками (рис. 3.2.8) положение объекта относительно выбранной системы координат остается полностью определенным. Опорные точки здесь отображают шесть связей, которые и лишают объект шести степеней свободы.

| Рис. 3.2.8. Базирование призматического тела |

Из сказанного следует первое правило базирования, называемое правилом шести точек.

Для полного базирования объекта необходимо и достаточно создать шесть опорных точек, расположенных определенным образом на базирующих поверхностях в выбранной системе координат.

В зависимости от числа опорных точек, с которыми базируемый объект находится в контакте и, следовательно, в зависимости от числа отнимаемых у базируемого объекта при этом степеней свободы у призматических объектов различают:

– установочную базу, находящуюся в контакте с тремя опорными точками, то есть лишающую базируемый объект трех степеней свободы (одного перемещения и двух вращений);

– направляющую базу, находящуюся в контакте с двумя опорными точками, то есть лишающую базируемый объект двух степеней свободы (одного перемещения и одного вращения);

– опорную базу, имеющую контакт с одной опорной точкой, то есть лишающую базируемый объект одной степени свободы (одного перемещения).

Каждая из названных баз определяет положение объекта базирования относительно одной из плоскостей системы координат в направлении, перпендикулярном этой плоскости, то есть в направлении одной из координатных осей. Очевидно, что для полного базирования объекта необходимо использовать комплект из всех трех баз.

При базировании длинного цилиндрического тела (L > 3D) необходимо соединить его цилиндрическую поверхность двумя связями с плоскостью XOZ и двумя связями с плоскостью YOZ,лишая этим тело четырех степеней свободы (возможности перемещения вдоль оси ОХ и вдоль оси OY), а также поворотов вокруг осей ОХ и OY (рис. 3.2.9, а). Для устранения возможности перемещения тела вдоль оси OZ необходимо соединить его торец связью с плоскостью XOY. Для лишения тела шестой степени свободы (возможности поворота вокруг собственной оси) предусматривается шестая связь, соединяющая шпоночный паз с плоскостью XOZ.

Рис. 3.2.9. Базирование цилиндрических объектов:

а – длинных, L > 3 D; б – коротких, L < 3 D

В реальных условиях базирования четыре связи заменяются четырьмя опорными точками (a1, а2, а3, а4 – см. рис. 3.2.9, а), находящимися в контакте с цилиндрической поверхностью базируемого тела. Пятая опорная точка (с1 – см. рис. 3.2.9, а) контактирует с торцевой поверхностью тела, а шестая (b1 – см. рис. 3.2.9, а) – со шпоночным пазом.

Поверхность (сочетание поверхностей) базирующего объекта, обеспечивающая четыре опорные точки на цилиндрической поверхности базируемого объекта, то есть лишающая последний четырех степеней свободы (двух перемещений и двух вращений), называется двойной направляющей базой.

Иначе следует рассматривать базирование коротких цилиндрических тел (L < 3D). Очевидно, в этом случае цилиндрическая поверхность уже не может контактировать с четырьмя опорными точками базирующей поверхности, т.е. базирующая поверхность не может выполнять функции двойной направляющей базы. С другой стороны, относительно большие размеры торцовой поверхности делают возможным ее контакт с тремя опорными точками базирующей поверхности (установочной базой). При базировании короткого цилиндрического тела необходимо соединить его торцовую поверхность тремя связями с плоскостью XOY. При этом тело лишается трех степеней свободы: перемещения вдоль оси OZ и поворотов вокруг осей ОХ и OY. Для лишения тела возможности перемещения вдоль осей ОХ и OY следует соединить его цилиндрическую поверхность связями с плоскостями XOZ и YOZ. Шестая связь, лишающая тело возможности поворотов вокруг собственной оси, параллельной оси OZ, создается на шпоночном пазе.

В реальных условиях базирования три связи заменяются тремя опорными точками (a1, а2, а3 – см. рис. 3.2.9, б), находящимися в контакте с торцовой поверхностью базируемого тела. Две связи заменяются двумя опорными точками (b1, b2 – см. рис. 3.2.9, б), находящимися в контакте с цилиндрической поверхностью базируемого тела. Шестая связь заменяется опорной точкой (c1 – см. рис. 3.2.9, б), контактирующей со шпоночным пазом.

Поверхность (сочетание поверхностей) базирующего объекта, обеспечивающая две опорные точки на цилиндрической поверхности базируемого тела, то есть лишающая последнего двух степеней свободы (двух перемещений вдоль осей), называется двойной опорной (или центрирующей) базой.

Необходимо помнить, что в реальных условиях при установке заготовок в приспособлениях решаются две различные задачи: ориентирование заготовки и создание ее неподвижности. Решение первой задачи осуществляется базированием заготовки, а второй – ее закреплением, то есть наложением фрикционных связей, реализуемых в зажимных устройствах с разнообразными источниками силы (механическими, гидравлическими, пневматическими, магнитными, вакуумными и т.п.). При этом во всех случаях закрепления заготовка должна быть лишена шести степеней свободы.

Приведенная классификация баз отражает количество лишаемых базой степеней свободы (количество создаваемых опорных точек) при базировании объекта, в качестве которого можно рассматривать неделимое твердое тело. К таким объектам в технологии машиностроения относятся детали при их установке в сборочные единицы или заготовки при их установке в приспособления для обработки на станках.

Однако, как известно, деталь и заготовка представляют собой сложные системные образования, состоящие из отдельных элементов (поверхностей), неподвижность которых обусловлена свойствами твердого тела. Таким образом, происходит сужение содержания понятий, которое предопределяет изменение исходных посылок формирования классификации баз по рассматриваемым критериям – лишение степеней свободы.

Так, уменьшается значение показателя исходной неопределенности положения объекта базирования, ибо в этом случае не может идти речь о подвижности объекта (отдельного элемента детали или заготовки), а можно только говорить о его статическом положении внутри занимаемого всем телом пространства. Разнообразие связей здесь проявляется только связью положения, определяющей координаты положения базируемого объекта внутри рассматриваемого тела. Поэтому приведенная выше классификация баз не имеет смысла при базировании отдельной поверхности внутри детали или заготовки.

Таким образом, в зависимости от базируемого объекта различают базы детали, базы заготовки, базы поверхности (элемента) детали или заготовки.

По принадлежности к рассматриваемым в технологии машиностроения системам базы разделяются на конструкторские, технологические, базы систем преобразования (сборки и обработки), измерительные.

Конструкторские базы подразделяются на основные и вспомогательные.

Основными конструкторскими базами детали называются поверхности, линии или точки, принадлежащие другим деталям из окружения рассматриваемой и определяющие положение рассматриваемой детали в сборочной единице или предмете производства.

Вспомогательными конструкторскими базами детали называются поверхности, линии или точки этой детали, определяющие положение присоединяемых к ней других деталей в сборочной единице или предмете производства.

В ходе проектирования технологического процесса сборки (техническая система «Изделие») технолог назначает последовательность переходов сборки, описывая эти переходы. В этом случае определяются технологические базы детали (сборочной единицы).

Технологическими базами детали (сборочной единицы) называются поверхности, линии или точки, принадлежащие другим деталям из окружения рассматриваемой и определяющие положение рассматриваемой детали (сборочной единицы) в технической системе «Изделие».

В ходе проведения сборочных работ, собираемые детали устанавливаются в приспособлении для сборки, определенным образом ориентируясь в пространстве сборочного оборудования относительно друг друга. В этом случае используются базы детали (сборочной единицы) в технической системе «Сборка» (одна из двух систем преобразования).

Базами детали (сборочной единицы) в технической системе «Сборка» называются поверхности, линии или точки, принадлежащие установочным элементам сборочных приспособлений и ориентирующие рассматриваемую деталь (сборочную единицу) в этой технической системе «Сборка».

В технической системе «Обработка» заготовку устанавливают в станочное приспособление или на столе станка, ориентируяее относительно механизмов и узлов станка, определяющих траектории подачи обрабатывающих инструментов, то есть выполняют базирование заготовки иее закрепление для достижения неподвижности под действием сил резания. При этом используются базы заготовки.

Базой заготовки в системе «Обработка» называется поверхность, линия или точка, принадлежащая установочным элементам приспособлений и служащая для ориентации всей заготовки (как единого тела) в системе «Обработка».

При проектировании технической системы «Заготовка», то есть при разработке технологического процесса обработки детали, технолог разрабатывает операционные эскизы, в которых условными обозначениями по ГОСТ 3.1107–81 указывает поверхности заготовок, контактирующие с установочными элементами приспособлений (с базами), и количество отнимаемых каждой базой степеней свободы.

Мы провели классификацию баз при установке и ориентации всей детали или заготовки.

Базирование отдельных поверхностей (элементов) детали рассматривают при исследовании соответствующих графов структуры размеров, определяющих положение элементов (поверхностей) внутри системы «Деталь» (граф размеров, определяющих положение поверхностей образующих основную геометрию детали), и технических требований взаимного расположения поверхностей.

При этом конструкторской базой поверхности (элемента) детали называется поверхность, линия или точка, принадлежащая данной детали и определяющая положение рассматриваемой поверхности в этой системе «Деталь».

При проектировании технологического процесса изготовления детали технолог разрабатывает техническую систему «Заготовка», оформляя операционные эскизы и определяя технологические базы поверхностей заготовки.

Технологической базой элемента (поверхности) заготовки называется поверхность, линия или точка, принадлежащая системе «Заготовка» и определяющая положение рассматриваемой поверхности в этой системе.

При реализации технологического процесса изготовления детали проводится наладка соответствующих технических систем «Обработка» с настройкой инструмента на выполнение обработки определенных поверхностей заготовки и определением соответствующих баз элементов (поверхностей) заготовки в системе «Обработка».

Базой элемента (поверхности) заготовки в системе «Обработка» называется поверхность, линия или точка, принадлежащая этой системе и служащая для настройки инструмента при обработке рассматриваемой поверхности (элемента).

Таким образом, мы полностью рассмотрели классификацию баз и перейдем к рассмотрению основных правил базирования.

Кроме рассмотренного ранее правила «шести точек» существуют два основных правила базирования.

Правило совмещения баз: при проектировании технологических процессов изготовления деталей в качестве технологических баз следует применять поверхности, которые одновременно являются конструкторскими базами и базами системы «Обработка».

При совмещении баз обработка заготовки осуществляется по размерам, проставленным в рабочем чертеже, с использованием всего поля допуска на размер, предусмотренного конструктором.

Уловить момент, когда следует произвести подналадку инструмента, чтобы колебания размеров, полученных на предыдущих операциях, не привели к выходу выполняемого размера за пределы поля допуска, практически невозможно.

Поэтому в условиях автоматизированного производства следует проводить базирование так, чтобы отсутствовала погрешность базирования, то есть следует всегда стремиться совмещать технологическую базу и базу системы «Обработка».

Таким образом, в условиях автоматизированного производства необходимо стремиться к совмещению технологических баз поверхности с базами системы «Обработка», обеспечивая пересчет размеров и соответствующий выбор оборудования при несовмещении конструкторской и технологической баз.

Правило постоянства баз: при проектировании технологического процесса изготовления детали необходимо стремиться к использованию одной и той же поверхности в качестве технологической базы на всех операциях процесса, не допуская без особой необходимости смены технологических баз (не считая смены черновой базы).

Стремление осуществить обработку на одной технологической базе объясняется тем, что всякая смена технологических баз увеличивает неравномерность припуска, снимаемого при переводе каждой поверхности из одного состояния в другое, и погрешность взаимного расположения поверхностей, обработанных от разных технологических баз, дополнительно внося в нее погрешность взаимного расположения самих технологических баз.

Таким образом, использование правила постоянства баз уменьшает количество составляющих звеньев технологических размерных цепей, что обеспечивает автоматическое их выполнение при установке заготовки без выверки.

Однако одновременное использование правил совмещения и постоянства баз не всегда возможно при проектировании технологических процессов.

Поэтому в ходе разработки технологического процесса изготовления детали следует стремиться соблюдать правила совмещения и постоянства баз, обеспечивая минимизацию состава технологических размерных цепей и погрешности базирования. При этом стремятся соблюдать первое правило для выполнения окончательных операций ТП, а второе – для соседних операций предварительной и окончательной обработки одной и той же стороны заготовки.

2.2. Анализ технической системы «Предмет производства»

Функциональное исследование системы «Предмет производства» (ТСПП) имеет две стороны. С одной стороны она рассматривается как объект эксплуатации для выявления служебного назначения всей машины и ее отдельных элементов, а с другой – как объект производства для определения конечной цели технологического процесса изготовления предмета производства.

Структурное строение ТСПП, низшим уровнем которой является техническая система «Деталь» (ТСД), рассмотрено в параграфе 1.3.

Элемент системы представляет собой определенную ее часть или компонент. Понятие «Элемент системы» относительно, так как в зависимости от целей и уровня исследований в него может быть вложено различное содержание. Из понятий системы и окружения следует, что всякая система допускает ее дальнейшее разбиение на самостоятельные части, называемые подсистемами. Элементы, принадлежащие к одной подсистеме, можно рассматривать как части окружения другой подсистемы. С одной стороны, это подчеркивает иерархичность организации системы и, с другой – необходимость многоуровневого подхода в исследовании системы.

Каждый выделенный элемент можно также рассматривать как систему со своей структурой и связями, а рассматриваемую систему– как элемент системы более высокого уровня (ранга). Это говорит о многоуровневой (иерархической) структуре изучаемых систем.

Отражением иерархии, присущей любой системе, является классификация. Рассмотрим пример классификации типовых поверхностей деталей машин по форме, представленный в [8]. Большинство поверхностей деталей машин относятся к кинематическим, т.е. они могут быть получены перемещением некоторой плоской кривой (образующей) по другой неподвижной в пространстве (направляющей). При этом различают следующие ступени классификации: класс, подкласс, группа, вид, тип.

Класс характеризует форму (вид) направляющей, являющейся законом движения образующей. Различают 5 основных классов поверхностей.

1. Плоские поверхности, т.е. поверхности направляющей которых является прямая линия (плоскости, пазы, выступы, окна, направляющие).

2. Поверхности вращения – направляющей является окружность (элементарные – цилиндр, конус, тор, сфера, гиперболоид; продольные и торцовые канавки).

3. Винтовые поверхности – направляющей является винтовая линия (канавки, резьбы, червяки).

4. Зубчатые поверхности – направляющими являются периодические кривые различных типов (цилиндрические, конические, червячные, храповые, шлицевые, звездочки).

5. Фасонные поверхности, направляющие которых – алгебраические или трансцендентные кривые (многогранники; спиральные цилиндры – архимедовы, эвольвентные и логарифмические кулачки; поверхности с числовыми отметками – плоские, дисковые и цилиндрические кулачки, коноиды, лопасти винтов; винтовые с переменным шагом).

Подкласс характеризует совокупность форм образующих, обладающих некоторым общим признаком, а группа уточняет форму образующей.

Вид определяет форму границ поверхности по длине или, другими словами, свободу выхода инструмента. На этой ступени поверхности делятся на открытые, полуоткрытые и закрытые.

В зависимости от расположения поверхности относительно материала детали на последней ступени классификации выделяются два типа поверхностей: наружные и внутренние.

Совокупность поверхностей, выполняющих общую функцию, называется функциональным модулем детали. Совокупность функциональных модулей образует саму деталь.

Еще одним примером является конструкторско-технологическая классификация деталей машин [8]. При этом классификацию деталей можно провести по следующим 4 признакам: функционально-геометрическому; размерному; точностному; по применяемому материалу.

В основу первого признака положены иерархическая система определения геометрической формы и служебное назначение детали, по которому различают: детали типа тел вращения; корпусные детали; некруглые стержни; листовые детали; детали резьбовых соединений.

По второму признаку (габаритным размерам) все детали подразделяются на 4 группы: мелкие; средние; крупные; особо крупные.

Границы между этими группами условны и нечетки. В некоторых случаях предпочитают относить деталь к той или иной габаритной группе по ее массе.

По третьему признаку (наиболее высокому квалитету точности, установленному на какой-либо размер детали) все детали также делятся на 5 групп: ультрапрецизионные (нанотехнологии – 01…3 квалитеты); высокоточные (4 и 5 квалитеты); точные (6 и 7 квалитеты); средней точности (8…10 квалитеты); неточные (11…14 квалитеты).

По четвертому признаку (применяемому материалу) детали разделены на 7 групп: из сталей конструкционных; из сталей легированных; из чугунов; из алюминиевых сплавов; из медных сплавов; из пластмасс; из прочих материалов.

Механические свойства и обрабатываемость резанием стали существенно изменяются в результате термической обработки. Поэтому в первой и во второй группах выделяются следующие подгруппы деталей: из стали в состоянии поставки (нулевая подгруппа); из улучшаемой стали (первая подгруппа); из цементируемой стали (вторая подгруппа); из закаливаемой стали (третья подгруппа).

Состояние элемента ТСД определяет его качество и описывается следующими характеристиками: микрогеометрией (форма, волнистость, шероховатость) и физико-механическими свойствами поверхностного слоя (твердость, микроструктура, напряжение). Качество поверхности является результатом воздействия на нее применяемых технологических методов и определяет эксплуатационные свойства деталей и машин. Оно является важнейшим показателем, определяющим надежность работы и долговечность изделий.

Шероховатость — совокупность неровностей поверхности с относительно малыми шагами на базовой длине.

Стандарт предусматривает следующие основные параметры шероховатости поверхности:

–  – среднее арифметическое отклонение профиля;

– среднее арифметическое отклонение профиля;

–  – высота неровности профиля по десяти точкам;

– высота неровности профиля по десяти точкам;

–  – наибольшая высота профиля;

– наибольшая высота профиля;

–  –средний шаг неровностей;

–средний шаг неровностей;

–  – средний шаг местных выступов профиля;

– средний шаг местных выступов профиля;

–  – относительная опорная длина профиля, где

– относительная опорная длина профиля, где  – значение уровня сечения профиля в % от

– значение уровня сечения профиля в % от  .

.

Все параметры шероховатости поверхности определяются на базовой длине. Базовая длина  — это длина базовой линии, используемая для выделения неровностей, характеризующих шероховатость поверхности.

— это длина базовой линии, используемая для выделения неровностей, характеризующих шероховатость поверхности.

Наиболее часто на чертежах приводятся высотные параметры  и

и  .

.

Среднее арифметическое отклонение профиля  – среднее арифметическое из абсолютных значений отклонений профиля

– среднее арифметическое из абсолютных значений отклонений профиля  от средней линии в пределах базовой длины

от средней линии в пределах базовой длины

или приближенно

где  — число выбранных точек профиля на базовой длине.

— число выбранных точек профиля на базовой длине.

Параметр  является предпочтительным параметром.

является предпочтительным параметром.

Значения величин  = 100...0,08 мкм;

= 100...0,08 мкм;  =0,01...25 мм.

=0,01...25 мм.

Согласно ГОСТ, для обеспечения и удешевления внедрения в производство систем стандартизации и контроля шероховатости рекомендуется выбирать значения  из следующих предпочтительных значений, мкм: 0,012; 0,025; 0,05; 0,1; 0,2; 0,4; 0,8; 1,6; 3,2; 6,3; 12,5; 25; 50; 100.

из следующих предпочтительных значений, мкм: 0,012; 0,025; 0,05; 0,1; 0,2; 0,4; 0,8; 1,6; 3,2; 6,3; 12,5; 25; 50; 100.

Высота неровностей профиля по десяти точкам  – сумма средних арифметических абсолютных значений высот пяти наибольших выступов профиля и глубины пяти наибольших впадин профиля в пределах базовой длины

– сумма средних арифметических абсолютных значений высот пяти наибольших выступов профиля и глубины пяти наибольших впадин профиля в пределах базовой длины

Значения величин  = 1600...0,025 мкм.

= 1600...0,025 мкм.

Предпочтительные значения  , мкм: 0,025; 0,05; 0,1; 0,2; 0,4; 0,8; 1,6; 3,2; 6,3; 12,5; 25; 50; 100; 200; 400.

, мкм: 0,025; 0,05; 0,1; 0,2; 0,4; 0,8; 1,6; 3,2; 6,3; 12,5; 25; 50; 100; 200; 400.

Приблизительное соотношение параметров  и

и  составляет

составляет  .

.

При назначении шероховатости конструктор стремится к выбору ее оптимальных значений, т.е. к наименьшим комплексным затратам, связанным с изготовлением деталей машин и ее эксплуатацией. При этом часто пользуются нормативами, выработанными в течение длительного времени для различных условий эксплуатации и методов обработки, приведенными в справочниках технолога.

К настоящему времени машиностроители накопили определенный объем сведений для того, чтобы в результате лезвийной или абразивной обработки получать поверхности с заданным качеством.

На качество поверхности оказывают непосредственное влияние режим обработки, используемый инструмент (особенно геометрия его режущей части) и оборудование, наличие вибраций, применяемые СОЖ и другие факторы.

Раздел 3. Исследование технических систем в ходе технологического проектирования

3.1. Исследование технической системы «Изделие»

Как известно из предыдущего, техническая система «Изделие» (ТСИ) описывает существование предмета производства во время технологического процесса его изготовления. Функциональное назначение этой системы – описание системы целей (локальных функций) растянутого во времени и пространстве технологического процесса изготовления детали и сборки машины. При этом состав системы «Изделие» аналогичен составу системы «Предмет производства». Анализ символьной модели системы «Изделие», состоящей из трех уровней и приведенной в параграфе 1.3, показывает, что изменения структурного характера в двух верхних уровнях системы связаны с введением дополнительных технологических требований, связанных с обеспечением качественной сборки (ужесточение точностных требований к элементам деталей, сборочных единиц), а наибольшие изменения в системе происходят в ее нижнем звене – технической системе «Заготовка», которая описывает существование детали в течение технологического процесса ее изготовления.

Рассмотрим особенности проектирования и исследования верхних и нижнего уровней ТСИ раздельно.

Исследование и проектирование верхних уровней ТСИ. Проектирование и исследование верхних уровней технической системы «Изделие» связано с разработкой технологического процесса сборки, который является заключительным этапом изготовления машины, в значительной степени определяющим ее основные эксплуатационные качества.

Условия достижения высоких эксплуатационных качеств машины не ограничиваются созданием ее удачной конструкции, применением высококачественных материалов, высокоточным изготовлением деталей с обеспечением оптимального состояния поверхностных слоев их сопряженных или рабочих поверхностей. Процесс изготовления машины может гарантировать достижение всех требуемых ее эксплуатационных показателей, а также надежности и долговечности лишь при условии высококачественного проведения всех этапов сборки машины (то есть сборки и регулировки отдельных сборочных единиц и общей сборки и испытаний изготавливаемого изделия). В результате сборки должно быть обеспечено такое взаимное положение деталей и сборочных единиц, чтобы их исполнительные (функциональные) поверхности или сочетания этих поверхностей в своем относительном движении, а также в стабильном состоянии не выходили за пределы установленных допусков не только в процессе сборки, но и в процессе эксплуатации машины.

Для обеспечения качественных показателей сборочной единицы или изделия необходимо, прежде всего, выбрать наиболее рациональный в данных производственных условиях метод достижения точности каждого параметра машины. Этот вопрос решается конструктором при разработке конструкции предмета производства, так как исследование того или иного метода достижения точности замыкающих звеньев сборочных размерных цепей связано с применением в сборочных единицах определенных конструктивных элементов и установлением допусков составляющих звеньев размерных цепей.

Технологу необходимо вскрыть заложенные в конструкцию машины методы достижения ее точности (если они не указаны в конструкторской документации), оценить, удачен ли их выбор при заданном объеме выпуска, проверить правильность простановки размеров и допусков на чертежах машины.

Для успешного выполнения этой работы необходимо изучить конструкторские размерные цепи или выявить их, если схемы размерных цепей машины не приложены к чертежам. При выявлении размерных цепей необходимо иметь в виду, что поставленную задачу можно решить только единственной правильно построенной размерной цепью, так как размерные связи между деталями и сборочными единицами объективны и каждая размерная цепь дает решение только одной задачи. Обычно замыкающим звеном в сборочной размерной цепи является расстояние или относительный поворот поверхностей (или их осей) деталей, относительное положение которых требуется обеспечить.

Составляющими звеньями размерной цепи могут быть либо расстояния (относительные повороты) между поверхностями (их осями) деталей, образующих замыкающее звено, и основными базами этих деталей, либо расстояния (относительные повороты) между поверхностями вспомогательных и основных конструкторских баз деталей.

Руководствуясь указанными положениями, для выявления размерной цепи следует двигаться от замыкающего звена к основным конструкторским базам базируемой детали (первой детали, определяющей положение замыкающего звена в размерной цепи), от них – к основным конструкторским базам следующей детали базирующей первую (предыдущую) деталь, учитывая отдельными звеньями несовпадения основных и вспомогательных конструкторских баз и т.д., вплоть до вспомогательных конструкторских баз базирующей детали сборочной единицы (последней детали, определяющей положение замыкающего звена в размерной цепи) и образования замкнутого контура.

Точность замыкающего звена при сборке может быть достигнута одним из следующих методов: полной, неполной и групповой взаимозаменяемостью, пригонкой и регулированием.

Наиболее простым и надежным является метод полной взаимозаменяемости, так как сборка в этом случае сводится к простому соединению деталей или сборочных единиц и осуществляется без брака. При этом сумма допусков составляющих звеньев, заданных по рабочим чертежам, не должна превышать допуск замыкающего звена, то есть должно выполняться основное условие метода расчета размерных цепей на максимум–минимум, выраженное следующим уравнением

, (3.2.1)

, (3.2.1)

где TA∆ – допуск замыкающего звена;

ТАi – допуск составляющего звена;

x – передаточное отношение, которое в общем случае есть частная производная: дА Δ/ дАi; для линейных цепей с параллельными звеньями: x = 1 для увеличивающих и x = –1 для уменьшающих звеньев;

m – общее количество звеньев размерной цепи.

Координата середины поля допуска размера определяется по формуле

, (3.2.2)

, (3.2.2)

где ESAi, EIAi – соответственно верхнее и нижнее отклонения размера.

Координата середины поля допуска замыкающего звена связана с координатами середины полей допусков составляющих звеньев следующим уравнением

, (3.2.3)

, (3.2.3)

Предельные отклонения размера определяются следующими уравнениями

;

;  . (3.2.4)

. (3.2.4)

Если указанное выше условие (3.2.1) не выполняется, полная взаимозаменяемость при заданных допусках невозможна.

Тогда следует проанализировать каждое составляющее звено размерной цепи, рассмотреть при этом какой детали и сборочной единице оно принадлежит и на каких технологических операциях при обработке обеспечивается заданная точность звена. Если применяемые методы обработки имеют резерв точности и возможно выдержать более высокую точность без существенного усложнения и удорожания технологического процесса, то технолог устанавливает технологически более жесткие допуски на составляющие звенья и заново рассчитывает размерную цепь с целью обеспечения полной взаимозаменяемости при сборке, внося соответствующие изменения в рабочие чертежи.

В многозвенных размерных цепях при высоких требованиях к точности замыкающего звена метод полной взаимозаменяемости может оказаться невыполнимым даже после экономически целесообразного технологического ужесточения допусков на составляющие звенья или нерентабельным ввиду слишком жестких допусков на эти звенья и трудности, а иногда и невозможности их обеспечения при обработке. В этом случае может быть применен метод неполной взаимозаменяемости. При проверке возможности осуществления сборки этим методом предусматривается некоторый экономически допустимый процент риска получения брака, а допуск замыкающего звена рассчитывается по формуле

, (3.2.5)

, (3.2.5)

где t – коэффициент риска, характеризующий вероятность выхода отклонений замыкающего звена за пределы допуска и равный: 1 – при проценте риска 32; 1,65 – при проценте риска 10; 2 – при проценте риска 4,5;

3 – при проценте риска 0,27 и т. д.

λi – коэффициент относительного рассеяния. Для закона нормального распределения λi 2 = 1/9, для закона Симпсона λi 2 = 1/6, для закона равной вероятности λi 2 = 1/3.

Сборка по методу групповой взаимозаменяемости (селективная сборка или сборка по методу подбора) применяется главным образом для размерных цепей, состоящих из небольшого числа звеньев (трех, иногда четырех), например размерных цепей типа «отверстие–вал–зазор», а также для сборочных соединений особо высокой точности, практически недостижимой методом полной взаимозаменяемости (шариковые подшипники, плунжерные пары и т.п.). Замыкающим звеном в таких случаях является зазор, регламентированный на основе эксплуатационных требований.

При осуществлении метода сначала определяется число групп nгр, на которые должны быть рассортированы сопрягаемые детали, рассчитываются величины полей групповых допусков и предельных отклонений групповых размеров (групповой допуск размера меньше чертежного допуска этого размера в nгр раз). Число групп при заданном допуске TA∆ замыкающего звена определяется по формуле

,

,

где TA'i – экономически приемлемые технологические допуски составляющих размеров.

Групповой допуск составляющего размера определяется по формуле

TAгрi = TA'i / nгр.

Все детали, изготавливаемые по чертежным допускам, сортируются по группам в пределах их групповых допусков и поступают на сборку групповыми комплектами. Соединение валов и отверстий общей группы производится без всякого дополнительного подбора, то есть по методу полной взаимозаменяемости.

При использовании методов пригонки или регулирования в конструкцию изделия вводится специальная деталь – компенсатор, размеры которого могут изменяться при сборке путем удаления слоя металла пригонкой (в чертежах сборочных единиц или изделий указывается, по каким поверхностям каких деталей производится пригонка) или регулироваться при сборке (с помощью винтовой пары, набором прокладок, каждая из которых имеет свой размер и не подвергается дополнительной обработке, и т.п.).

Наибольшая возможная компенсация dк и величина поправки ∆к к значению координаты середины поля допуска компенсирующего звена при методе пригонки определяются по формулам

dк = ТА'∆ – ТА∆, (3.2.6)

∆к = dк / 2 + ЕсА'∆ – ЕсА∆, (3.2.7)

где ТА'∆, ЕсА'∆ – допуск и координата середины поля допуска замыкающего звена, получаемые по методу полной взаимозаменяемости;

ТА∆, ЕсА∆ – допуск и координата середины поля допуска замыкающего звена, определяемые служебным назначением или поставленной задачей (по данным сборочного чертежа).

Новая координата середины поля допуска составляющего звена, выбранного в качестве пригоняемого компенсатора, определяется по формуле

ЕсАкi = ЕсАi + ∆к. (3.2.8)

Далее рассчитываются новые верхнее и нижнее отклонения компенсатора по формулам (3.2.4).

При методе регулирования используются следующие формулы.

Число ступеней N компенсатора

N = dк / (ТА∆ – ТАк), (3.2.9)

где ТАк – допуск на изготовление компенсатора.

Величина поправки к значению координаты середины поля допуска компенсирующего звена при условии совмещения нижних границ допусков замыкающих звеньев

∆к = dк / 2 – ЕсА'∆ + ЕсА∆. (3.2.10)

При определении величины ЕсА'∆ следует принять координату середины поля допуска компенсирующего звена равной нулю. Величина ЕсАкi определяется по формуле

ЕсАкi = 0 ± ∆к. (3.2.11)

Здесь знак плюс применяется, если компенсирующее звено увеличивающее, а минус – если оно уменьшающее.

Величина ступени компенсации

С = ТА∆ – ТАк. (3.2.12)

Для каждой ступени компенсации определяется координата середины поля допуска компенсирующего звена ЕсАnк по формуле

ЕсАnк = ЕсАкi + (n – 1) С, (3.2.13)

где n – номер ступени компенсации, n = I, II, III … N.

Далее для каждой ступени компенсации рассчитываются верхнее и нижнее отклонения компенсирующего звена по формулам (3.2.4).

Для каждой сборочной единицы поставляют весь комплект компенсаторов.

Следствием расчета технологических размерных цепей системы «Изделие» являются изменения в сторону уменьшения (увеличения) значений допусков в рабочих чертежах деталей машины.

После выполнения необходимых исследований сборочных размерных цепей, внесения технологических ограничений в рабочие чертежи разрабатывается технологическая схема сборки, которая является моделью динамического развития технической системы «Изделие» во времени. На схеме сборки каждый элемент системы обозначается прямоугольником, в котором указывают наименование элемента, его номер и количество.

Разработка схемы сборки начинается с определения базовой детали (или сборочной единицы) и деления изделия на сборочные единицы и детали. От прямоугольника с изображением базового элемента до прямоугольника, изображающего готовое изделие, проводят горизонтальную линию. Над ней располагают в порядке последовательности сборки прямоугольники, изображающие детали, а под ней прямоугольники, изображающие сборочные единицы. Для каждой сборочной единицы строят свои схемы.

Технологическая схема сборки является основой для проектирования технологического процесса сборки.

Таким образом, проводят исследование и проектирование технической системы «Изделие» (верхних уровней).

Исследование и проектирование технической системы «Заготовка». Наибольшие изменения в структуре системы «Изделие» происходят в ее нижнем звене – технической системе «Заготовка». Техническая система «Заготовка» (ТСЗ) описывает существование технической системы «Деталь» (ТСД) в течение технологического процесса ее изготовления. Различие между этими системами заключается в наличии временного фактора, в ходе которого изменяются свойства элементов ТСЗ при технологическом процессе обработки заготовки. В ходе выполнения технологического процесса каждый элемент ТСЗ проходит последовательно все состояния, начиная от исходного в заготовке до конечного, соответствующего требованиям чертежа. Каждое состояние элемента характеризуется определенными параметрами (точность размера, качество поверхности, требования взаимного расположения и т.п.), соответствующими этому состоянию.

При этом важной количественной характеристикой проектируемой системы "Заготовка" является уточнение, под которым понимают отношение величины допуска (IТзаг) на рассматриваемую характеристику точности элемента в исходной заготовке к величине допуска (IТдет) на ту же характеристику элемента детали

. (3.2.14)

. (3.2.14)

Если, например, для изготовления вала 6–го квалитета точности

Ø50h6(–0,016) мм (IТдет = 0,016 мм) используют заготовку из горячекатаного проката Ø54 мм (IТзаг = 1,4 мм), то расчетное уточнение в ходе технологического процесса, определяемое по формуле (3.2.14), будет равно x =1,4/0,016=87,5.

мм (IТзаг = 1,4 мм), то расчетное уточнение в ходе технологического процесса, определяемое по формуле (3.2.14), будет равно x =1,4/0,016=87,5.

Такое уточнение, при соблюдении требований экономичности, невозможно получить одноразовой обработкой. Поэтому превращение грубых по форме, размерам и качеству поверхностей элементов заготовок в готовые детали экономически целесообразно осуществлять на нескольких последовательно выполняемых ступенях обработки, проводимых на одной или нескольких операциях. После выполнения каждой ступени обработки изменяется состояние элементов (их размеры, точность, качество поверхности и т.п.), то есть можно говорить, что каждая ступень обработки характеризуется своим фактическим уточнением

. (3.2.15)

. (3.2.15)

где IТi-1 – допуск на рассматриваемую характеристику точности элемента в состоянии поставки на рассматриваемую ступень обработки;

IТi – допуск на ту же характеристику элемента после выполнения рассматриваемой ступени обработки.

После выполнения всех (k) ступеней обработки фактическое общее уточнение будет

xф = x1ф × x2ф × … × x(k–1) × xkф. (3.2.16)

В качестве расчетных (формализованных) характеристик состояний отдельных ступеней обработки в машиностроении принимают допуски размеров или параметры шероховатости поверхностей, соответствующие среднеэкономическим значениям этих параметров для различных методов обработки. Поскольку среднеэкономические значения параметров приняты при определенной и обязательной последовательности методов обработки (чистовое точение после чернового, шлифование после чистового точения, развертывание после зенкерования и т.п.), то можно говорить о расчетных (формализованных) значениях уточнений различных методов обработки.

Например, для приведенного ранее примера обработки вала по 6-му квалитету точности из проката регламентируется следующая последовательность методов обработки: заготовка – прокат (IТзаг = IТ1 = 1,4 мм), черновое точение

(13-й квалитет, IТ2 = 0,39 мм), чистовое точение (11-й квалитет, IТ3 = 0,16 мм), предварительное шлифование (8-й квалитет, IТ4 = 0,039 мм), чистовое шлифование (6-й квалитет, IТ5 = 0,016 мм).

Тогда фактические уточнения каждой ступени обработки будут иметь следующие значения: x1ф = 1,4 / 0,39 = 3,58; x2ф = 0,39 / 0,16 = 2,44; x3ф = 0,16 / 0,039 = 4,1; x4ф = 0,039 / 0,016 = 2,44.

Уточнение всего технологического процесса обработки вала, согласно уравнению (3.2.16)

xф = x1ф × x2ф × x3ф × x4ф = 3,58 × 2,44 × 4,1 × 2,44 = 87,5.

В ряде случаев последовательность выполняемых методов обработки регламентирована весьма жестко (например, при обработке отверстий мерным инструментом их наименование и число для заданного квалитета точности и вида заготовки является вполне определенным и регламентировано справочником).

Однако во многих случаях отступления от средних общемашиностроительных характеристик методов обработки, не только допустимы, но и экономически оправданы. Например, при высоких точностных характеристиках и высокой жесткости системы «Обработка» возможно при черновом точении получить 11-й квалитет от заготовки однократным точением и достичь уточнения 7…10.

Таким образом, если при проектировании технической системы «Заготовка» об отличительных особенностях применяемых систем «Обработка» ничего неизвестно, то используют общемашиностроительные набор и последовательность методов обработки при переводе каждого элемента из состояния в исходной заготовке в состояние готовой детали. При наличии достоверной информации о повышенных (пониженных) точностных характеристиках используемого оборудования принимают иной набор методов обработки.

Важно отметить, что во всех случаях назначение метода получения исходной заготовки, определение методов обработки, их последовательности, значений точностных характеристик и качества поверхности при переводе каждого элемента из состояния в заготовке в состояние готовой детали выполняют на первом этапе проектирования технической системы «Заготовка», то есть при проектировании принципиальной схемы технологического процесса.

Разработку принципиальной схемы технологического процесса начинают с определения метода получения исходной заготовки и ее конфигурации, исходя из физико-механических свойств материала детали, серийности производства и возможностей оборудования заготовительного производства на предприятии. После этого для элементов детали в отдельности определяют необходимое количество промежуточных этапов обработки и получаемые ими состояния – точность и шероховатость для элементов вращения и шероховатость для плоскостных элементов. Это целесообразно делать начиная с окончательного состояния элемента, двигаясь в направлении к исходной заготовке, используя следующие данные, представленные в табл. 3.2.2.

Принципиальную схему технологического процесса изготовления детали можно представить таблично (см табл. 1 прил. А.), предварительно разбив ее на элементы вращения (ЭВi) и плоскостные элементы (ЭПj).

В ходе механической обработки на металлорежущих станках при переводе элемента заготовки из одного состояния в другое снимают слой материала, называемый припуском. Следовательно, припуск – понятие, относящееся к определенной обрабатываемой поверхности, его измеряют по нормали к этой поверхности и он определяет глубину резания. Говоря о припуске вообще, мы будем подразумевать припуск на сторону.

Различают общий и операционный припуски. Общим припуском (zо) называют слой материала, удаляемый с заготовки в процессе ее обработки с целью получения готовой детали (см. рис. 3.2.11).

Он равен разнице номинальных значений линейных размеров в заготовке и детали, связывающих между собой одни и те же плоскостные элементы в разных состояниях, получаемые в заготовке и детали, или половине разницы номинальных значений диаметров элементов вращения в заготовке и детали.

Таблица 3.2.2

| Квалитет точности обработки | Шероховатость Ra, мкм | |||

| На выполняемом этапе | На предшествующем этапе | На выполняемом этапе | На предшествующем этапе | |

| £ 9 | 0,08 | £ 0,32 | ||

| £ 10 | 0,16 | £ 0,63 | ||

| £ 11 | 0,32 | £ 1,25 | ||

| £ 11…12 | 0,63 | £ 2,5 | ||

| £ 13 | 1,25 | £ 5 | ||

11 11 | £ 14 | 2,5 (3,2) | £ 10 | |

5 5 | £ 20 | |||

13 13 | Отклонения в заготовке | |||

| £ 80…100 |

Рис. 3.2.11. Общий припуск (zо) на обработку» а – для плоскостных

элементов; б – для элементов вращения

Таким образом, общий припуск – это слой материала, необходимый для выполнения всей совокупности ступеней обработки элементарной поверхности от состояния в исходной заготовке до состояния готовой детали.

Припуски на отдельные ступени обработки в литературе называются по–разному: промежуточные, межпереходные, межоперационные, операционные.

Промежуточный припуск – слой материала, удаляемый с заготовки при выполнении одной ступени обработки (операции или перехода, или рабочего хода).

Операционный (межоперационный) припуск – слой материала, удаляемый с заготовки при выполнении одной операции.

Межпереходный припуск – слой материала, удаляемый с заготовки при выполнении одного перехода.

При проектировании маршрутного технологического процесса мы будем использовать термин операционный припуск, хотя он и не является самым точным из перечисленных выше. Принимая термин «операционный припуск», будем иметь в виду его условность для тех случаев, когда на одной операции выполняют несколько ступеней обработки рассматриваемого элемента. Если каждую ступень обработки выполняют на отдельной операции (крупносерийное, массовое производство, а в некоторых случаях и в среднесерийном производстве), то понятия «операционный припуск» и «припуск на i–ю ступень обработки» полностью идентичны.

Так как размеры, получаемые на каждой ступени обработки, имеют допуски, в пределах которых они могут колебаться, то эти колебания обуславливают колебания величин припуска. В технической литературе и в заводской практике различают следующие значения припуска: номинальный, максимальный, минимальный.

Выберем систему отсчета припуска, которая должна удовлетворять ряду требований: объективно отражать физическую сущность процесса многоступенчатой обработки элемента заготовки, соответствовать стандартизированной системе допусков и посадок и теории размерных цепей. Указанным требованиям отвечает система, в которой за начало отсчета принято номинальное значение размера. Построенные на основе такой системы отсчета схемы связей между операционными размерами, припусками на обработку и допусками приведены на рис. 3.2.12.

Рис. 3.2.12. Схема связей операционных припусков на обработку

с операционными размерами и допусками

В дальнейшем будем оперировать величинами минимального (наиболее часто) и максимального припусков. Знать величину номинального припуска необходимо лишь в тех случаях, когда на основе нее необходимо выбрать какие-либо данные из справочной литературы (например, определить величину глубины резания и по ней величину подачи при определении режимов однократной обработки).

Анализируя указанную схему, можно сделать вывод, что именно минимальный припуск является слоем материала, необходимым и достаточным для осуществления заданной обработки элемента, и не зависит от допусков на размеры предшествующей и выполняемой ступеней обработки.

Вот почему с точки зрения теории и практики технологии машиностроения научно и практически обоснованной расчетной величиной является минимальное значение припуска zi min.

Рассмотрим структуру минимального расчетного операционного припуска.

Задачей каждой ступени обработки является уточнение всех параметров обрабатываемого элемента. Для этого необходимо при выполнении рассматриваемой ступени обработки удалить погрешности предшествующих ступеней обработки. Такими погрешностями являются микронеровности (RZi –1) и дефектный слой (hi –1), оставшиеся от предшествующей ступени обработки, а также погрешности формы и положения обрабатываемого элемента и погрешность установки заготовки относительно базы системы «Обработка», которые обуславливают неравномерность припуска. Для уяснения сказанного рассмотрим рис. 3.2.13.

|

|

Рис. 3.2.13. Схемы для определения элементов минимального припуска:

а – обработка элементов вращения; б – обработка плоскостей

На рис. 3.2.13, а изображена схема обработки вала на токарном станке. Ось O i на схеме изображает ось вала после выполнения данной ступени обработки, она же является базой системы «Обработка», то есть осью вращения шпинделя станка. Ось O i –1 заготовки, как правило, не совпадает с осью вращения из–за погрешности установки заготовки в патроне. Следствием этого будет несоосность e.

При обработке наружных цилиндрических поверхностей величина припуска на обработку между двумя соседними (предыдущим i- 1 и рассматриваемым i) состояниями одной и той же поверхности определится

zi  = Ri-1 – Ri. (3.2.18)

= Ri-1 – Ri. (3.2.18)

Согласно теории размерных цепей

zi min = R(i-1) min – Ri max. (3.2.19)

Из рис. 3.2.13, а

2014-02-04

2014-02-04 2067

2067