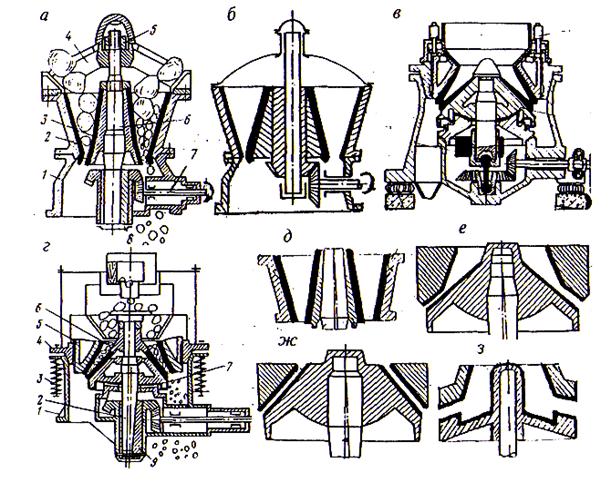

Конусные дробилки получили широкое распространение в горнорудной промышленности для крупного, среднего и мелкого дробления руд, горно-химического сырья и строительных горных пород. Дробление осуществляется в кольцевом пространстве между неподвижным и подвижным (дробящим) конусами (рис. 3.5).

Подвижный конус, как бы обкатывая внутреннюю поверхность неподвижного конуса, производит дробление крупных кусков в результате их раздавливания, а также частично истирания и разламывания вследствие криволинейной формы дробящих поверхностей. Исходный материал (рис. 3.5, а) загружается сверху в пространство 4 между подвижным 3 и неподвижным 2 конусами, а разгрузка дробленого продукта производится вниз под дробилку 1 через щель во время отхода подвижного конуса от неподвижного.

Неподвижный конус образован внутренней поверхностью верхней части корпуса дробилки. Подвижный конус насажен на вал и его движение по неподвижному конусу обеспечивается несколькими способами. По основному из них нижний конец вала крепят эксцентрично в стакане. При вращении эксцентрикового стакана через зубчатую передачу ось вала описывает коническую поверхность (см. рис. 3.5, а, г).

Рис. 3.5. Схемы устройства (а-г) и профилей рабочего пространства (д-з) конусных дробилок для крупного (а, б, д), среднего (в, г, е) и мелкого (г, ок. з) дробления

В других конструкциях крепление вала осуществляется в соосных подшипниках с эксцентриситетом относительно оси неподвижного конуса (рис. 3.5, б). В конструкции инерционной безэксцентриковой конусной дробилки (рис. 3.5, в), разработанной сотрудниками Механобра, подвижный конус приводится во вращение приводом с дебалансным (неуравновешенным) грузом на нижнем конце вала. Передача вращения от редуктора электродвигателя к валу осуществляется через шарнирный шпиндель, на верхнюю головку которого опирается стакан с дебалансом (одетый на нижний конец вала).

Помимо привода, конструкции дробилок различаются профилем рабочего пространства, конструкцией опорного устройства, конструкцией и принципом действия защитного устройства от поломок, способом регулирования разгрузочной щели.

Главным различием конусных дробилок для крупного, среднего и мелкого дробления является профиль их рабочего пространства. У дробилок для крупного дробления (см. рис. 3.5, а, б, д) оно приспособлено к приему крупных кусков и кольцевое пространство между подвижным и неподвижным конусами расширяется в верхней части. Максимальный диаметр дробящего конуса примерно в 1,5 раза превышает ширину приемного отверстия дробилки, а ширина разгрузочной щели составляет около 0,1-0,2 от его размера. Криволинейные очертания футеровки в нижней ее части уменьшают возможность забивания дробилки (см. рис. 3.5, а, б). Профиль рабочего пространства конусных дробилок для среднего (см. рис. 3.5, в, г, е)и мелкого (см. рис. 3.5, г, ж, з)дробления предусматривает прием более мелкого материала и позволяет выдавать относительно равномерный по крупности кусков дробленый продукт. Дробилки мелкого дробления по сравнению с дробилками среднего дробления имеют большую длину «параллельной зоны» между конусами и меньшую высоту дробящего конуса, поэтому их называют еще короткоконусными. Производительность дробилок среднего и мелкого дробления пропорциональна площади разгрузочной щели. Учитывая небольшую ее ширину, стремятся увеличивать ее длину за счет применения пологих дробящих конусов.

Разгрузке дробленого продукта при этом способствует увеличение эксцентриситета качания конуса. Если у дробилок крупного дробления эксцентриситет стакана меньше 25 мм, то у дробилок среднего и мелкого дробления его значение превышает 100 мм. Весьма пологий конус (диск) имеют дробилки "Жиродиск" (см. рис. 3.5, з) для весьма мелкого дробления (до 6 мм и мельче). Профиль футеровки диска и камеры дробления создают условия для самодробления материала. Конус-диск имеет высокую частоту качаний, и разрушение материала происходит в результате быстрого нажатия-удара и истирания в многослойной массе зерен. Зерна получаются преимущественно изометрической (кубической) формы, что имеет важное значение для повышения качества песка, получаемого дроблением горных пород — гранита, базальта, известняка.

Выпускаются следующие типы конусных дробилок: ККД — конусные крупного дробления в двух исполнениях - с одним и двумя электродвигателями на приводе; КРД - конусные редукционного дробления; КСД - конусные среднего дробления в двух исполнениях - грубого (Гр) и тонкого (Т) дробления; КМД — конусные мелкого дробления в двух исполнениях — грубого (Гр) и тонкого (Т1 и Т2) дробления.

Номинальные размеры, определяющие типоразмер конусных дробилок: ширина приемного отверстия В и ширина выходной щели А в фазе раскрытия профилей. Например, типоразмеры обозначаются ККД-1500/180 или КРД-700/75.

Конусные дробилки крупного дробления предназначены для первичного грубого дробления различных горных пород с временным сопротивлением сжатия до 250 МПа, конусные дробилки редукционного дробления обычно используют для вторичного дробления при 3- и 4-стадиальных схемах дробления.

Техническая характеристика конусных дробилок крупного дробления представлена в табл. 3.6.

Технические параметры дробилок крупного дробления:

1. Угол захвата а у конусных дробилок составляет 24-28°.

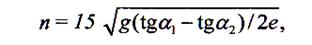

2. Частота вращения эксцентрикового стакана п (мин"1) определяется по формуле [1,3]

(3.24)

(3.24)

где е=2r - ход дробящего конуса на линии разгрузочного отверстия, м;

r - эксцентриситет, м;

α 1, α 2 - углы наклона образующих неподвижного и подвижного конусов к вертикали, град.

Таблица 3.6

Основные параметры конусных дробилок крупного дробления (ККД)

| Параметры | Тип дробилки | ||||||||

| с механическим регулированием щели | с гидравлическим регулированием щели | ||||||||

| ККД- 500/75 | ККД-900/140 | ККД-1200/150 | ККД-1500/180 | ККД-1500/300 | ККД- 500/75 | ККД-900/140 | ККД- 1200/150 | ККД-1500/180 | |

| Диаметр основания конуса, м | 1,22 | 1,636 | 1,9 | 2,52 | 3,2 | 1,22 | 1,636 | 1,9 | 2,52 |

| Ширина загрузочного отверстия, мм | |||||||||

| Эксцентриситет, м | 0,012 | 0,016 | 0,019 | 0,021 | 0,021 | 0,012 | 0,016 | 0,019 | 0,020 |

| Частота качаний конуса, мин-1 | |||||||||

| Кинематический параметр, м3/мин | 2,85 | 6,0 | 8,2 | 10,7 | 17,5 | 2,85 | 6,0 | 8,2 | 12,7 |

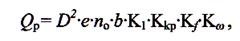

3. Полная расчетная производительность дробилки типа ККД может быть определена по формуле

(3.25)

(3.25)

где D - диаметр основания конуса, м;

е - эксцентриситет, м;

n 0 - частота качаний конуса, мин-1;

b - ширина разгручочного отверстия, мм;

К1 (0,6) - поправочный коэффициент на тип конусной дробилки;

К kp ·К f ·К ω, - коэффициенты крепости руды, влажности,содержания крупных классов соответственно (табл.3.7-3.9).

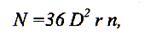

4. Мощность электродвигателя N (кВт) определяется по формуле [1,3]

(3.26)

(3.26)

где D - диаметр основания дробящего конуса, м;

r – эксцентриситет в плоскости выходной щели, м;

п - частота качаний конуса, мин-1.

Дробилки для крупного дробления выбираются исходя из обеспечения заданной крупности дробленого продукта, минимального числа дробилок и с учетом того, что между размером максимального куска дробимого материала D и шириной загрузочной щели В должно соблюдаться соотношение В = 1,2 D. Большие конусные дробилки могут работать под завалом, что позволяет загружать исходный материал непосредственно из думпкаров и самосвалов. Степень дробления 3-5.

Таблица 3.7

Значения коэффициента крупности Ккр

| Дробление | Номинальная (условная) крупность питания, доли В | Коэффициент крупности Ккр |

| С предварительным грохочением | 0,8 0,6 0,3 | 1,0 1,05 1,1 |

| Без предварительного грохочения | 0,8 0,65 0,55 0,45 0,35 | 1,0 1,1 1,2 1,3 1,4 |

Таблица 3.8

Значения коэффициента крепости К f

| Руды | Крепкие | Средней крепости | Мягкие |

| Коэффициент К f | 0,75 | 1,0 | 1,1 |

Таблица 3.9

Условная максимальная крупность дробленого продукта (Z) для открытого цикла

| Руда | Дробилки крупного дробления | Конусные дробилки | ||

| конусные | щековые | среднего дробления | мелкого дробления | |

| Некрепкая | 1,1 | 1,3 | 1,3-1,5 | 1,7-2,0 |

| Средней крепости | 1,4 | 1,5 | 1,8-2,0 | 2,2-2,5 |

| Крепкая | 1,6 | 1,7 | 2,4-2,6 | 2,7-3,0 |

Конусные дробилки для среднего (КСД) и мелкого (КМД) дробления отличаются от конусных дробилок для крупного дробления (ККД) тем, что у ККД вал подвешивается к траверсе, а у КСД и КМД дробящий конус опирается на сферический подшипник. Характерной особенностью КСД и КМД является большой наклон образующих дробящего конуса. При приближении дробящего конуса к неподвижному у выходной щели образуется параллельная зона, т.е. участок рабочего пространства, где поверхности конусов параллельны. КСД и КМД отличаются длиной параллельной зоны: у дробилок для мелкого дробления она равна 1/6 диаметра дробящего конуса, а у дробилок для среднего дробления - 1/10-1/12. Конусные дробилки КСД и КМД являются более быстроходными по сравнению с дробилками ККД.

2014-02-04

2014-02-04 6976

6976