И характеристики роторного насоса с переливным

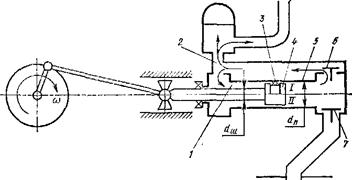

Рис. 2.4. Схема включения переливного клапана

Когда давление pн достигает значения pв (в точке В), клапан начинает открываться и степень его открытия увеличивается с увеличением pн. При этом все большая часть подачи насоса возвращается через клапан во всасывающую линию, следовательно

Q = Qи – Qкл - qy, (2.15)

где Q – расход жидкости через клапан.

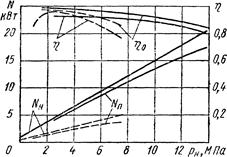

На рис. 2.4, б показаны характеристики роторного насоса с переливным клапаном. На участке АВ клапан закрыт, точка В – открытие (или закрытие) клапана; на участке ВС, который приближенно можно считать прямым, часть подачи переливается через клапан, а в точке С - вся подача насоса возвращается обратно.

Очевидно, что этот способ регулирования подачи неэкономичен, так как часть мощности, развиваемой насосом (а в точке С вся мощность), теряется в клапане. Он применяется на шестеренных, винтовых и других насосах с неизменным рабочим объемом и небольшой мощностью.

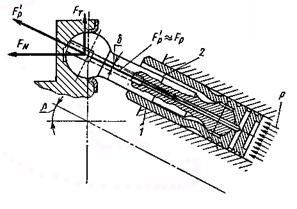

2. Изменение рабочего объема насоса является более экономичным способом регулирования подачи с точки зрения расхода энергии, но он требует более сложных и, следовательно, дорогостоящих насосов. Изменение рабочего объема возможно в пластинчатых, аксиально- и радиально-поршневых роторных насосах однократного действия. Простейшая схема автоматического регулирования рабочего объема аксиального роторно-поршневого насоса показана на рис. 3.30. Когда давление насоса достигает значения, достаточного для преодоления силы пружины, люлька 1 начинает поворачиваться в сторону уменьшения угла наклона. Рабочий объем, а также подача насоса при этом уменьшаются.

Характеристика насоса при этом видоизменяется примерно так же, как и в предыдущем случае, т.е. приобретает вид ломаной прямой ABC. На участке AB рабочий объём насоса максимален. Точка B определяется силой пружины и площадью поршня механизма поворота диска. В точке C рабочий объём насоса имеет минимальное значение, необходимое для компенсации утечек, а подача насоса Q = 0.

КПД роторных насосов равен произведению объемного КПД h0 на механический hм. Гидравлический КПД часто принимают за единицу, так как гидравлические потери в насосах, развивающих высокие давления, обычно малы по сравнению с двумя другими видами потерь. При особо высоких частотах вращения hг необходимо учитывать. В роторных насосах обычно велики поверхности трения между ротором, статором и вытеснителями, поэтому рабочий процесс этих насосов и их КПД в основном определяются процессами, происходящими в зазорах между этими элементами насоса. КПД роторного насоса зависит от давления насоса pн угловой скорости w вала и вязкости жидкости m..

Экспериментальные характеристики роторных насосов обычно получают в виде зависимостей Q = f (pн) для нескольких постоянных значений частоты вращения n. При испытаниях регулируемых насосов для каждого значения n = const снимают еще характеристики, соответствующие нескольким значениям рабочего объема насоса V0. При уменьшении рабочего объема насоса его КПД существенно уменьшается. Так как КПД при этом зависит еще и от давления, то на графике Q = f (pн) точки с постоянным значением КПД соединяют плавными кривыми и получают так называемую топографическую характеристику насоса.

Кавитационные характеристики роторных насосов снимают так же, как и поршневых, либо при pн = const.

3. КОНСТРУКТИВНЫЕ СХЕМЫ И ТИПОВЫЕ РАБОЧИЕ ХАРАКТЕРИСТИКИ ОБЪЕМНЫХ НАСОСОВ

3.1. Поршневые насосы.

Поршневые насосы с кривошипно-шатунным приводом и клапанной системой распределения относятся к машинам, используемым еще в глубокой древности. Их применение для целей водоснабжения известно со II в. до н. э., однако и в наши дни они являются одним из основных широко распространенных типов машин для перемещения жидкостей.

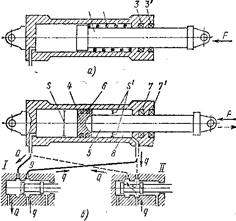

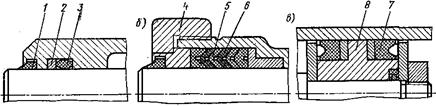

По конструкции вытеснителя поршневые насосы подразделяют на собственно поршневые (рис. 3.1) и плунжерные.

Рис. 3.1. Схема поршневого насоса с дифференциальным поршнем

В поршневом насосе поршень 4 перемещается в гладко обработанном цилиндре 5. Уплотнением поршня служит сальник 3 (вариант I) или малый зазор (вариант II) со стенкой цилиндра. В плунжерном насосе гладкий плунжер перемещается в рабочей камере свободно, а уплотнение 7 размещено неподвижно в корпусе камеры. Так как точная обработка внутренних поверхностей более трудоемка, чем внешних, а доступность ремонта и замена неподвижного наружного уплотнения более просты, чем подвижного внутреннего, плунжерные насосы всегда предпочтительнее, чем поршневые, если особые конструктивные и эксплуатационные требования не исключают их применения. Как указывалось, в дальнейшем оба типа насосов, несмотря на различие в форме вытеснителей будут именоваться поршневыми.

Приводные механизмы поршневых насосов принято разделять на кривошипные и кулачковые. В последних поршень упирается во вращающийся кулачок-эксцентрик через ролик или шарнирную опору скольжения - башмак.

Кулачковые насосы позволяют удобно располагать около общего приводного вала несколько качающих узлов, соединенных параллельно с общим подводом и отводом, и получать тем самым непрерывную и выровненную подачу. Из-за обилия пар трения (поршень - цилиндр, поршень - шаровой шарнир башмака, башмак - эксцентрик) такие насосы наиболее пригодны к использованию для работы на смазывающих неагрессивных и чистых жидкостях.

Кривошипный механизм позволяет удобно отделить приводную часть от качающей и обеспечить приводную часть отдельной системой смазки. Если при этом применен выносной ползун 9, то на поршень 8 не действуют боковые контактные силы и уплотнение 7 не изнашивается. Такой насос способен перекачивать любые, в том числе загрязненные жидкости и взвеси.

Идеальная подача  каждого качающего узла определяется рабочим объемом

каждого качающего узла определяется рабочим объемом

, (3.1)

, (3.1)

и частотой вращения n вала

, (3.2)

, (3.2)

где h = 2r - полный ход поршня;

- площадь поршня.

- площадь поршня.

Если в насосе z качающих узлов, то

. (3.3)

. (3.3)

При эксплуатации часто желательно изменять подачу, оставляя постоянным п, так как регулируемые двигатели дорогие. Можно изменять подачу, отводя часть жидкости из напорной линии обратно во всасывающую, например, через перепускной клапан, который при этом делают управляемым. Это неэкономично, так как вся энергия, сообщенная отводимой жидкости, рассеивается в виде тепла при дросселировании в клапане. Наиболее экономично изменять Qи путем изменения на ходу насоса радиуса кривошипа r и, следовательно, его рабочего объема V0. Конструктивно такие системы сложны и применяются ограниченно, поэтому регулируемые поршневые насосы мало распространены. Достаточно просто бесступенчатое регулирование подачи осуществляется в роторно-поршневых гидромашинах.

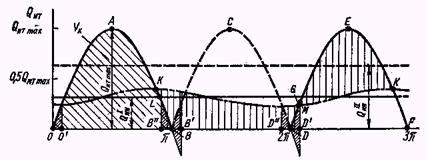

При кривошипном и кулачковом механизмах поршни имеют одни и те же закономерности движения. Поршень перемещается между, крайними положениями, определяемыми точками А и Б. Они называются мертвыми точками, так как в них скорость поршня равна нулю. Перемещение поршня определяется углом  поворота вала. На рис. 3.2 линия OABD представляет график изменения Qи.т для одного цилиндра за время полного цикла, которому соответствует поворот механизма на yгол

поворота вала. На рис. 3.2 линия OABD представляет график изменения Qи.т для одного цилиндра за время полного цикла, которому соответствует поворот механизма на yгол  = 2

= 2 .

.

Рис. 3.2. Изменение подачи поршневого насоса

Жидкость подается потребителю за половину оборота, когда поршень вдвигаясь в цилиндр перемещается от правой мертвой точки А до левой Б. За время второй половины цикла, когда поршень выдвигается из цилиндра и последний заполняется новой жидкостью (прямая BD), подача потребителю не производится. Таким образом подача однопоршневого насоса неравномерна по величине и прерывиста во времени. Это крайне нежелательное явление необходимо ограничивать при помощи различных конструктивных мер.

3.2. Радиально-поршневые насосы.

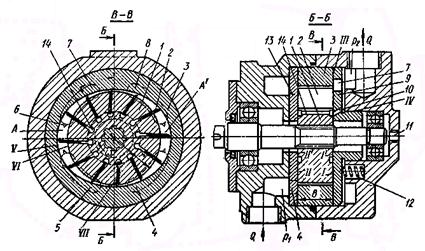

В радиально-поршневом насосе (рис. 3.3 и 3.4) поршни 6 (см. рис. 3.3), вращаясь вместе с блоком цилиндров 4, участвуют одновременно в возвратно-поступательном движении в радиальном направлении, так как они опираются па кольцевую направляющую поверхность 5 статора 3, размещенную с эксцентриситетом е относительно оси 0 вращающейся части машины (ротора).

Механизм радиально-поршневого насоса представляет инверсию кривошипно-шатунного механизма. Ход поршня за половину оборота ротора определен эксцентриситетом h = 2e. Все кинематические соотношения в радиально-поршневом насосе такие же, как и в поршневых насосах с кривошипным механизмом, если в них принимать h/2 = е.

|

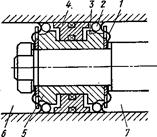

Рис. 3.3. Радиально-поршневой регулируемый насос

с точечным контактом поршней и статора

Рис. 3.4. Роторно-поршневой регулируемый насос

с гидростатическими опорами поршней и ротора

Рабочий объем и идеальная подача насоса определяются согласно выражений

; (3.4)

; (3.4)

, (3.5)

, (3.5)

где S - площадь поршня.

На рис. 3.3 показан радиально-поршневой регулируемый насос с точечным контактом «металл по металлу» между сферическими головками поршней 6 и ведущими кольцами 5 статора. Контактные нагрузки в этой паре ограничивают максимальное давление до  . Изменение подачи на ходу осуществляется изменением эксцентриситета

. Изменение подачи на ходу осуществляется изменением эксцентриситета  . Для этого корпус 2, внутри которого на подшипниках 1 помещен вращающийся статор 3 с кольцами 5, выполнен скользящим в направляющих 19. Переход центра статора О' через центр ротора О ведет к изменению направления подачи насоса и к изменению направления вращения гидронасоса. Благодаря свободному вращению статора уменьшается трение при медленном проскальзывании головок поршней по кольцам 5. Коническая форма колец 5 заставляет поршни при этом вращаться, что также снижает трение и, следовательно, износ при их скольжении в цилиндрах. Распределение жидкости производится цапфой 12 с прорезями 15 и 8 и перемычками 18, на которой вращается ротор, центрируемый подшипниками 9. При вращении каждый цилиндр половину оборота (при выдвижении поршня) соединен окном 7 с прорезью 15, а другую половину (при вдвигании поршня) с прорезью 8.

. Для этого корпус 2, внутри которого на подшипниках 1 помещен вращающийся статор 3 с кольцами 5, выполнен скользящим в направляющих 19. Переход центра статора О' через центр ротора О ведет к изменению направления подачи насоса и к изменению направления вращения гидронасоса. Благодаря свободному вращению статора уменьшается трение при медленном проскальзывании головок поршней по кольцам 5. Коническая форма колец 5 заставляет поршни при этом вращаться, что также снижает трение и, следовательно, износ при их скольжении в цилиндрах. Распределение жидкости производится цапфой 12 с прорезями 15 и 8 и перемычками 18, на которой вращается ротор, центрируемый подшипниками 9. При вращении каждый цилиндр половину оборота (при выдвижении поршня) соединен окном 7 с прорезью 15, а другую половину (при вдвигании поршня) с прорезью 8.

Осевые отверстия 14 и 10 соединяют прорези с подводящей 11 и отводящей 13 линиями. Во избежание прогиба цапфы 12 под действием односторонних сил давления, а также во избежание раскрытия зазора между цапфой и блоком цилиндров 4 применяют гидростатическую разгрузку цапфы, описанную ниже. Поршни выдвигаются из цилиндров под действием центробежных сил и давления жидкости. Для уменьшения напряжения в месте контакта поршней 6 и колец 5, площадь поршней стремятся сделать меньшей, а их число z - большим. Одновременно это содействует выравниванию подачи и уменьшению радиальных габаритных размеров благодаря уменьшению хода h при заданном значении  .

.

Привод блока 4 цилиндров осуществляется валом 17 через кулачковую муфту 16, которая освобождает блок от воздействия радиальных сил со стороны внешнего конца вала.

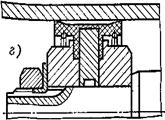

На рис. 3.4 показан радиально-поршневой насос высокого давления, допускающий длительную эксплуатацию при  и кратковременные перегрузки до

и кратковременные перегрузки до  = 50 МПа. Его отличительной особенностью является гидростатическая разгрузка всех пар трения, воспринимающих основные радиальные силы. К таким парам относятся опора поршня 9, выполненная в виде гидростатического башмака 14 и распределительная цапфа 15 с разгрузочными гидростатическими карманами 8. Во избежание отрыва и опрокидывания башмаков при пуске насоса и при вакууме в цилиндрах над краями башмаков установлены ограничительные кольца 1. Для нормальной работы гидростатически уравновешенных пар желательно, чтобы действующие на них внешние силы не гидростатического происхождения были малы. Для этого блок 13 (рис. 3.4) приводится валом 2, имеющим отдельный подшипник 3, через двойную кулачковую муфту 4. Применение гидростатической разгрузки является основным путем повышения рабочих давлений объемных гидромашин.

= 50 МПа. Его отличительной особенностью является гидростатическая разгрузка всех пар трения, воспринимающих основные радиальные силы. К таким парам относятся опора поршня 9, выполненная в виде гидростатического башмака 14 и распределительная цапфа 15 с разгрузочными гидростатическими карманами 8. Во избежание отрыва и опрокидывания башмаков при пуске насоса и при вакууме в цилиндрах над краями башмаков установлены ограничительные кольца 1. Для нормальной работы гидростатически уравновешенных пар желательно, чтобы действующие на них внешние силы не гидростатического происхождения были малы. Для этого блок 13 (рис. 3.4) приводится валом 2, имеющим отдельный подшипник 3, через двойную кулачковую муфту 4. Применение гидростатической разгрузки является основным путем повышения рабочих давлений объемных гидромашин.

3.3. Аксиально-поршневые насосы.

Аксиально-поршневые гидронасосы при передаче равной мощности по сравнению с другими поршневыми гидромашинами отличаются наибольшей компактностью и, следовательно, наименьшей массой. Имея рабочие органы с малыми радиальными габаритными размерами и поэтому с малым моментом инерции они способны быстро изменять частоту вращения. Эти специальные свойства обусловили их широкое применение в качестве регулируемых и нерегулируемых насосов и гидромоторов для гидропередач, обслуживающих подвижные комплексы (дорожные, строительные, транспортные машины, авиационные и судовые системы), а также в следящих гидроприводах большой точности.

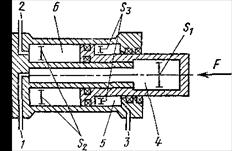

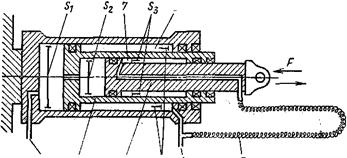

По кинематическим схемам, заложенным в основу конструкций, аксиально-поршневые гидромашины разделяют на гидромашины с наклонным блоком цилиндров (рис. 3.5 и 3.6) и с наклонным диском (рис. 3.8).

В машинах с наклонным блоком (рис. 3.5) ось 4 вращения блока 24 цилиндров наклонена к оси вращения вала 1. В ведущий диск 2 вала заделаны сферические головки 12 шатунов 10, закрепленных также при помощи сферических шарниров 9 в поршнях 8.

При вращении блока и вала вокруг своих осей поршни совершают относительно цилиндров возвратно-поступательное движение. Синхронизация вращения вала и блока в машине осуществляется шатунами, которые, проходя поочередно через положение максимального отклонения от оси поршня (рис. 3.7), прилегают к его юбке 1 и, давя на нее, сообщают вращение блоку цилиндров. Для этого юбки поршней выполнены длинными, а шатуны снабжены точными конусными шейками 2.

В гидромашине, показанной на рис. 3.6, для вращения блока 12 служит вспомогательный валик 13 с двумя шарнирами кардана, поэтому поршни короткие, а шатуны имеют простую форму.

Обе системы вращения блока являются не силовыми, так как не передают основного момента от сил давления жидкости на поршни. С их помощью преодолеваются только моменты трения, приложенные к блоку, и момент, преодолевающий его инерцию при изменении частоты вращения машины.

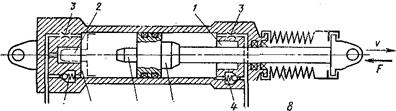

В гидромашинах с наклонным диском (рис. 3.8) блок цилиндров 1 с поршнями 9 вращается вместе с валом 4. Поршни опирают-

а – нерегулируемый; б – регулируемый

Рис. 3.5. Аксиально-поршневой гидронасос с наклонным

блоком цилиндров

Рис. 3.6. Аксиально-поршневой насос с двойным несиловым

карданом и с регулятором-ограничителем давления

Рис. 3.7. Поршень аксиально-поршневой машины с шатуном

ся на наклонный диск 11 и благодаря этому совершают возвратно-поступательное движение.

Важнейшим узлом роторно-поршневых гидромашин является система распределения. В аксиально-поршневых машинах, как

Рис. 3.8. Аксиально-поршневой регулируемый насос

с наклонным диском

правило, применяют системы распределения торцового типа (см. рис. 3.5, 3.6 и 3.8) образованные торцом (поз. 6, рис. 3.5; поз. 10, рис.3.6; поз. 8, рис.3.8) блока цилиндров, на поверхность которого открываются окна (поз. 25, рис. 3.5; поз. 11, рис. 3.6; поз. 6, рис 3.8) цилиндров, и торцом (поз. 5, рис. 3.5; поз. 9, рис. 3.6; поз. 7, рис. 3.8) распределителя (поз. 7, рис. 3.5; поз. 8, рис. 3.6; поз. 18, рис. 3.8). Функции системы распределения многообразны. Она является упорным подшипником, воспринимающим сумму осевых сил давления от всех цилиндров; переключателем соединения цилиндров с линиями р1 и р2, вращающимся уплотнением, разобщающим линии р1 и р2 одну от другой и от окружающих полостей.

Поверхности, образующие систему распределения, должны быть взаимно центрированы, а одна из них (обычно поверхность блока) должна обладать небольшой свободой самоориентации для образования слоя смазки. В схеме на рис. 3.5 это обеспечивается люфтом между втулкой 11 и осью 4 блока, а также сферической формой поверхностей 5 и 6 системы распределения. В машине, изображенной на рис. 3.6, эти функции выполняет подшипник качения 6, а в машине на рис. 3.8 - подвижное эвольвентное шлицевое соединение 13 между блоком и валом. Для предотвращения раскрытия стыка системы распределения под действием момента центробежных сил поршней во всех машинах предусмотрен центральный прижим блока пружинами (поз, 3 на рис. 3.5; поз. 7 на рис. 3.6; поз. 20 на рис. 3.8).

Аксиально-поршневые насосы по кинематическим свойствам эквивалентны кривошипно-шатунному механизму. Полагая для гидронасосов с наклонным блоком (рис.3.5 и 3.6)  , а для гидронасоса с наклонным диском

, а для гидронасоса с наклонным диском  , рабочие объемы этих гидронасосов будут равны соответственно

, рабочие объемы этих гидронасосов будут равны соответственно

; (3.6)

; (3.6)

. (3.7)

. (3.7)

Преимущественное использование в гидропередачах требует от роторно-поршневых насосов хорошо выровненной подачи, поэтому, как правило, для них z = 7...9.

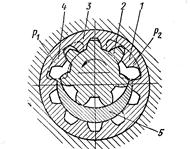

3.4. Пластинчатые насосы.

Благодаря малым габаритным размерам, удобству встраивания и высокому КПД пластинчатые гидронасосы широко применяют в гидроприводах станков и других машин-орудий. Особенно распространены пластинчатые нерегулируемые насосы двукратного действия для давлений 7 - 14 МПа, отличающиеся большой надежностью.

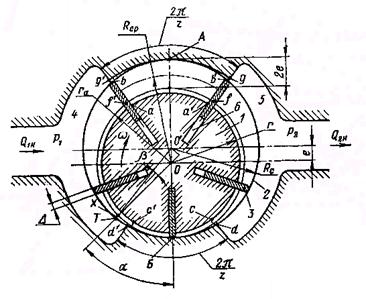

Основными частями простейшего пластинчатого насоса однократного действия (рис. 3.9) являются вращающийся ротор 1 помещенный с эксцентриситетом е в неподвижном кольце статора 2. В пазах ротора находятся пластины 5, способные при вращении перемещаться радиально. Их наружные концы скользят по окружности Rс статора. В статоре прорезаны окна 4 и 5, соединенные с подводящей и отводящей линиями. Дуги перемычек между окнами 4 и 5 соответствуют угловому шагу между пластинами 2 /2 (где z - число пластин).

/2 (где z - число пластин).

Рис. 3.9. Схема пластинчатого насоса однократного действия

Рабочий объем пластинчатой машины определяется радиусом статора Rс и активным радиусом rа ротора, связанных соотношением Rс - rа = е. Радиус rа больше радиуса r ротора на величину минимального зазора между ротором и статором против мертвой точки Б.

Когда объем между двумя соседними пластинами находится против нижней мертвой точки Б, он минимален; при нахождении против верхней мертвой точки А - максимален. За один оборот ротора из области с давлением р1 в область с давлением p2 переносится z объемов, характеризуемых разностью максимальной аbb'а' и минимальной сbb'с' площадей между пластинами. Приближенно разность этих площадей можно представить как участок кольца fgg’f’ со средним радиусом R = Rср = rа + е и шириной 2е, за вычетом толщины пластины А. Тогда максимальный объем между пластинами

, (3.8)

, (3.8)

где b - ширина статора.

При этом рабочий объем машины

V0 =Vk z = 2eb ( ). (3.9)

). (3.9)

Для точного определения объема V0 следует рассматривать истинные максимальную аbb'а' и минимальную сdd'с' площади, характеризующие объем, переносимый из области с давлением р2 в область с давлением р1 через перемычку в области точки Б. Уточненное выражение рабочего объема имеет вид

V0 = 2eb (k 2p Rср -  z), (3.10)

z), (3.10)

где k - коэффициент уточнения, получаемый из рассмотрения точного закона перемещения пластин при вращении ротора:

z..... 3 5 7 9 11

k ….. 0,827 0,936 0,968 0,980 0,986

Если полости 6 под пластинами соединены при вдвигании пластин с окном 5 высокого давления р2 и при выдвигании с окном 4 низкого давления р1, то они при движении пластин образуют цилиндры радиально-поршневого насоса и производят подачу жидкости. Рабочий объем такого насоса будет больше, чем у рассмотренного на объем  = 2ebD z, описываемый пластинами, и составит

= 2ebD z, описываемый пластинами, и составит

V0 = 4pkebR ср. (3.11)

Рассматривая треугольник 00'Т, который определяет закон выдвижения пластин х = f( ) можно видеть, что он аналогичен такому же треугольнику скелетного механизма радиально-поршневой машины. Значит, зависимость х = f(

) можно видеть, что он аналогичен такому же треугольнику скелетного механизма радиально-поршневой машины. Значит, зависимость х = f( ) в рассматриваемом случае такая же, как и для поршневых гидромашин. Поэтому для пластинчатых гидромашин неравномерность подачи Q =f(z) такая же, как и для поршневых, и число пластин в машинах однократного действия всегда выбирают нечетным.

) в рассматриваемом случае такая же, как и для поршневых гидромашин. Поэтому для пластинчатых гидромашин неравномерность подачи Q =f(z) такая же, как и для поршневых, и число пластин в машинах однократного действия всегда выбирают нечетным.

При работе пластины должны быть прижаты к статорному кольцу. Начальный прижим пластин в насосе обычно осуществляется под действием центробежных сил и иногда пружин, а рабочий прижим производится под действием гидростатических сил давления жидкости на внутренние торцы пластин из полостей 6. В насосах, предназначенных для работы при более высоких давлениях (pн  МПа) как правило, эти полости сообщают соответственно с окнами высокого и низкого давления, как было описано выше. Нетрудно видеть, что этим, кроме увеличения рабочего объема, достигается и частичное гидростатическое уравновешивание пластин, благодаря которому уменьшаются контактные нагрузки между пластинами и статором и увеличивается механический КПД. Эти мероприятия усложняют конструкцию насоса. В насосах среднего и низкого давления (рн

МПа) как правило, эти полости сообщают соответственно с окнами высокого и низкого давления, как было описано выше. Нетрудно видеть, что этим, кроме увеличения рабочего объема, достигается и частичное гидростатическое уравновешивание пластин, благодаря которому уменьшаются контактные нагрузки между пластинами и статором и увеличивается механический КПД. Эти мероприятия усложняют конструкцию насоса. В насосах среднего и низкого давления (рн  7 МПа) во все полости 6 подводят жидкость под высоким давлением p2, что упрощает конструкцию, но повышает объемные и механические потери в области низкого давления.

7 МПа) во все полости 6 подводят жидкость под высоким давлением p2, что упрощает конструкцию, но повышает объемные и механические потери в области низкого давления.

Необходимость использования центробежных сил для выдвигания пластин ограничивает минимальную частоту вращения пластинчатых насосов значением nmin > (0,4  0,6) nmax. Особенно важно это в начальный период после пуска насоса, когда рабочая жидкость еще холодна и ее вязкость велика.

0,6) nmax. Особенно важно это в начальный период после пуска насоса, когда рабочая жидкость еще холодна и ее вязкость велика.

Под действием полной разности давлений р = р2 - р1 на рабочую поверхность вытесняющей пластины и силы трения на ее скользящей кромке пластина изгибается. При однократного действия этом создается момент, защемляющий ее в пазу ротора. Во избежание быстрого изнашивания пластин и заклинивания их в пазах максимальный вылет пластин 2е должен быть меньше, чем часть пластины, погруженная в ротор. Это ограничивает возможность увеличения объема V0 при заданном Rс путем увеличения е.

Трение пластин о статор ограничивает вместе с возможностью кавитационного снижения подачи максимальную частоту вращения и, следовательно, максимальную подачу насоса.

Насосы такого типа используются при давлениях 10-12 МПа. Ограниченность давления обусловлена контактными нагрузками между пластинами и статором, а также односторонней нагрузкой ротора силами давления со стороны полости, находящейся под давлением р2. Эти силы нагружают подшипники и при больших значениях рн ограничивают срок их службы.

Полной уравновешенности ротора удается достигнуть в пластинчатых машинах двукратного действия (рис. 3.10).

Рис. 3.10. Пластинчатый насос двукратного действия

В них ротор 1 с пластинами 2 охвачен статором 3 специального профиля. Число пластин z четное (не меньше 8). За один оборот две любые соседние пластины совершают два рабочих цикла, перемещая жидкость из окна 5 в окно 7 через перемычку А и потом из окна 8 в окно 4 через перемычку А'. Окна 4 и 7, а также 5 и 8 соединены попарно между собой и далее с подводящей (р1) и отводящей (р2) полостями.

Благодаря описанной выше форме статора объем жидкости, запертый между двумя пластинами, во время перемещения по перемычкам не изменяется по величине. Этим устраняются пульсации давления и шум, вызываемые изменением запертого объема. Это положительное качество недостижимо в машинах однократного действия, где запертый объем из-за эксцентричности ротора и статора всегда изменяется.

В результате перекрестного размещения областей 5 и 8 низкого давления и областей 4 и 7 высокого давления (рис. 3.10) ротор и, следовательно, подшипники разгружены от действия радиальных сил. Для обеспечения герметичности под внутренние торцы пластин в камеры 14 через отверстие 10 подается жидкость под давлением р2. С такой же целью предусмотрен гидравлический поджим боковых дисков 9 и 13. Для этого диск 9 со стороны полости, -находящейся под давлением р2, выполнен подвижным в осевом направлении.

Начальный поджим дисков осуществляется пружинами 12. Начальный поджим пластин в насосах, работающих при n = соnst производится центробежными силами. Благодаря неизменному направлению вращения в насосах возможна установка пластин под некоторым углом x к радиусам вперед по ходу вращения. Этим снижается защемляющий момент от сил трения о статор.

Рассмотренный насос двукратного действия предназначен для работы при невысоком давлении (рн  7 МПа). Его пластины не разгружены от радиальных сил и поэтому, особенно в зоне всасывания, трение пластин о статор велико. Это снижает механический КПД и, во избежание износа пластин и статора, не допускает применения такого насоса для больших давлений.

7 МПа). Его пластины не разгружены от радиальных сил и поэтому, особенно в зоне всасывания, трение пластин о статор велико. Это снижает механический КПД и, во избежание износа пластин и статора, не допускает применения такого насоса для больших давлений.

Современные пластинчатые насосы имеют высокий КПД. На рис. 3.11 показаны характеристики неразгруженного (штриховые линии) и разгруженного (сплошные линии) насосов. Характеристики подтверждают описанный выше эффект разгрузки пластин, позволяющий сохранить высокие значения полного КПД η и объемного КПД η0 в области более высоких давлений.

Рис. 3.11. Характеристики пластинчатых насосов двукратного

действия: Vо = 60 см3; n = 1450 мин-1; ν = 20 сСт;

Vо = 40 см3; n = 950 мин-1; ν = 20 сСт

Преимуществом пластинчатых гидронасосов двукратного действия (рис. 3.10) является возможность быстрой замены без демонтажа насоса всего комплекта качающего узла (статор, ротор, боковые диски) в случае его износа, а также возможность получения насосов с разными рабочими объемами V0 путем изменения только радиуса R С2 и сопрягающего профиля статора.

Недостатком конструкции насосов двукратного действия является невозможность выполнять их регулируемыми.

Пластинчатые насосы имеют удовлетворительную всасывающую способность и могут работать без подпора перед входом в насос. Минимально допустимое давление и максимальная частота вращения определяются для них, как и для поршневых насосов, суммой потерь давления от входа в насос до полости рабочей камеры.

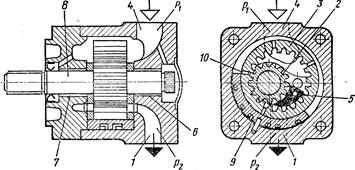

3.5. Шестеренные насосы.

Благодаря простоте конструкции шестеренные гидронасосы получили очень широкое распространение в качестве нерегулируемых насосов, применяемых для питания гидропередач небольшой мощности с дроссельным управлением, для подачи смазки, для питания систем управления.

Шестеренный насос распространенного типа с наружным зацеплением (рис. 3.12) представляет собой пару чаще всего одинаковых шестерен 1 и 9, находящихся в зацеплении и помещенных в камеру, стенки которой охватывают их со всех сторон с малыми зазорами.

Рис. 3.12. Шестеренный насос

Камеру образуют корпус 15 и боковые диски 2 и 14. По обе стороны области зацепления 6 в корпусе имеются полости А и Б, соединенные с линиями высокого p 2 и низкого p 1 давления. Перекачиваемая из полости А жидкость заполняет впадины между зубьями и перемещается в полость Б, где вытесняется в линию с давлением p 2.

Для приближенной оценки подачи Qн чаще всего используют выражение

. (3.12)

. (3.12)

Неравномерность подачи шестеренных машин велика. Она значительно превышает неравномерность подачи других объемных машин. Потери энергии на трение в шестеренных насосах велики. Они обусловлены трением торцов шестерен о боковые диски 2 и 14, торцов II зубьев о корпус 15 и трением в подшипниках 8 и 13 и уплотнении 5 (рис. 3.12).

Утечки из области, находящейся под давлением р 2 , в область с давлением р 1 происходят через торцовые зазоры I, радиальные зазоры II и не плотности зацепления в области 6. В шестеренных насосах, в отличие от пластинчатых, радиальные зазоры II трудно сделать самоуплотняющимися. Их величина определяется только точностью изготовления корпуса, шестерен и подшипников. Износ подшипников нарушает герметичность машины. Для уменьшения утечек по торцовым зазорам часто применяют гидравлический поджим боковых дисков. Из-за отсутствия самоуплотнения радиальных зазоров утечки в шестеренных насосах при прочих равных условиях больше, чем в пластинчатых. Развитые поверхности трения вызывают значительные механические потери, поэтому КПД шестеренного насоса наружного зацепления невысок и не превышает 0,6 - 0,7.

При использовании простейшего наружного зубчатого зацепления относительно большими являются габаритные размеры и масса шестеренного насоса. Шестеренный насос чрезвычайно трудно сделать с регулируемым объемом V0. Устранение приведенных недостатков связано с усложнением конструкции шестеренных машин.

Более высокие энергетические и массовые показатели имеют шестеренные насосы с внутренним зацеплением (рис. 3.13 и 3.14).

Рис. 3.13. Шестеренный насос с внутренним зацеплением

Рис. 3.14. Шестеренный насос с внутренним зацеплением

и гидростатическим уравновешиванием радиальных сил

Ведущей большей частью является внутренняя шестерня 2 с наружными зубьями. Подводящее 4 и отводящее 1 окна и размещаются в боковых крышках корпуса. Охватывающая шестерня 3 с внутренними зубьями вращается в расточке корпуса, образуя с ним развитый подшипник скольжения, способный работать под большими нагрузками. В развитых подшипниках скольжения 6 и 7 (рис. 3.14) обычно располагается и вал 8 ведущей шестерни. Между шестернями размещается серпообразный уплотняющий элемент 5 (рис. 3.13 и 3.14).

Рабочий объем насоса с внутренним зацеплением можно определить по формуле (3.12), подставляя в нее данные для ведущей шестерни. По размерам и массе насосы с внутренним зацеплением при одинаковых рабочих объемах практически не уступают пластинчатым и значительно превосходят насосы с наружным зацеплением. Преимуществом их перед пластинчатыми является отсутствие контактного трения, возникающего между пластинами и статором и ограничивающего максимальное давление пластинчатого насоса. В насосе с внутренним зацеплением шестерни ориентированы подшипниками и всюду, кроме места зацепления, могут быть гарантированы зазоры, определяемые точностью изготовления. Если эта точность позволяет получать малые зазоры, то такие насосы способны работать с малыми утечками при давлениях, превосходящих пределы, доступные для пластинчатых насосов. При высоких давлениях фактором, ограничивающим давление насоса с внутренним зацеплением, становится работоспособность подшипников. На рис. 3.14 показана схема насоса с внутренним зацеплением, способного длительно работать при давлениях свыше 20 МПа. В нем охватывающая шестерня 3 опирается на секторный гидростатический подшипник 9, питаемый через отверстия 10 в шестерне 3. Подшипник расположен в зоне равнодействующей сил давления, нагружающих шестерню 3. Серпообразный уплотняющий элемент 5 выполнен самоустанавливающимся. Шестерня 2 имеет меньший периметр и поэтому нагружена меньшей силой, которая воспринимается подшипниками 6 и 7 скольжения. При обеспечении долговечности подшипников и высокой точности изготовления шестерен насосы такого типа превосходят по энергоемкости и КПД пластинчатые насосы и успешно конкурируют с нерегулируемыми поршневыми.

Описанные шестеренные насосы с внутренним зацеплением являются машинами высокого класса. Реализация их преимуществ требует большой точности изготовления, поэтому наиболее широко распространены простейшие шестеренные насосы с наружным зацеплением, имеющие наименьшую стоимость из всех объемных гидромашин. Их применяют в менее ответственных случаях при средних и малых давлениях (рн < 10 МПа) для реализации небольших мощностей. Процессы заполнения при всасывании жидкости камер пластинчатого насоса и впадин между зубьями шестеренного насоса в основном одинаковы. Поэтому соображения о всасывающей способности пластинчатых насосов могут быть отнесены и к шестеренным.

3.23. Винтовые насосы.

Винтовые машины чаще всего применяют в качестве насосов. Наиболее распространены трехвинтовые насосы с двухзаходными винтами (рис. 3.15). Насос имеет ведущий 1 и два ведомых 3 винта, вращающихся, как в подшипнике, в обойме 4. Винты образованы тремя двузубыми шестернями с циклоидальным зацеплением, имеющими начальные окружности диаметром dн. Боковые поверхности зубьев образованы циклоидами, а периферийные - цилиндрами, скользящими по поверхности обоймы 4. Находясь в зацеплении, винты образуют изолированные камеры (видимая часть границы одной из камер заштрихована и обозначена абвгдежзика). Теоретически камеры полностью отделены одна от другой. Однако на некоторых участках границы камер, в местах сопряжения боковых поверхностей зубьев, разделение осуществляется не протяженными щелями, а линиями касания. Поэтому для создания машин с малыми утечками точность изготовления винтов должна быть высокой.

Рис. 3.15. Трехвинтовой насос с циклоидальным герметичным

зацеплением

При вращении винтов камеры перемещаются поступательно. В начале рабочего цикла каждая из них соединяется с областью подвода жидкости (p ), а в конце - с областью отвода (р2), куда перенесенная жидкость вытесняется боковыми поверхностями 7 винтов.

), а в конце - с областью отвода (р2), куда перенесенная жидкость вытесняется боковыми поверхностями 7 винтов.

Подача винтовой машины определяется свободной площадью S между обоймой и телом винтов и шагом винтов t:

. (3.13)

. (3.13)

Утечки в винтовых насосах бывают только внутренние. Они происходят вдоль винтов зацепления и через упорные подшипники 6 винтов. При создании машин для высоких давлений, малых утечек достигают путем удлинения винтов. В обойме таких машин располагают последовательно 10 - 15 камер. Благодаря незначительным перепадам давления между двумя соседними камерами утечки будут малы, несмотря на указанное несовершенство уплотнений кромками. Такие машины нормально работают при

25 МПа. Для работы при ри = 1,5 - 2 МПа, достаточной является длина обоймы (1,2 - 1,5) t. При этом объемный КПД достигает у насосов высокого давления 0,7 - 0,8, а у насосов низкого давления 0,95 - 0,9.

25 МПа. Для работы при ри = 1,5 - 2 МПа, достаточной является длина обоймы (1,2 - 1,5) t. При этом объемный КПД достигает у насосов высокого давления 0,7 - 0,8, а у насосов низкого давления 0,95 - 0,9.

К преимуществам винтовых насосов относится то, что зацепление ведущего и ведомого винтов в них не является силовым. Силы давления жидкости со стороны области  на боковые поверхности зубьев ведомых винтов стремятся вращать их в том же направлении, что и ведущий винт. Это сохраняет контактные кромки, и следовательно, увеличивает срок службы машины. Осевые силы, стремящиеся сместить винты в область

на боковые поверхности зубьев ведомых винтов стремятся вращать их в том же направлении, что и ведущий винт. Это сохраняет контактные кромки, и следовательно, увеличивает срок службы машины. Осевые силы, стремящиеся сместить винты в область  ,уравновешивают гидростатически, подводя через внутренние сверления 2 под торцы винтов 6 жидкость под высоким давлением. Радиальные силы, отталкивающие ведомые винты от ведущего, воспринимаются обоймой. Следовательно, механические потери сводятся к трению винтов об обойму, трению в зацеплении и в подшипниках. Сказанное позволяет заключить, что затраты мощности на трение в винтовых насосах существенны. По механическому КПД (

,уравновешивают гидростатически, подводя через внутренние сверления 2 под торцы винтов 6 жидкость под высоким давлением. Радиальные силы, отталкивающие ведомые винты от ведущего, воспринимаются обоймой. Следовательно, механические потери сводятся к трению винтов об обойму, трению в зацеплении и в подшипниках. Сказанное позволяет заключить, что затраты мощности на трение в винтовых насосах существенны. По механическому КПД ( ) эти машины уступают, например, поршневым. Другим их недостатком является невозможность создания конструкций с переменным объемом V0, т.е. с регулируемой подачей.

) эти машины уступают, например, поршневым. Другим их недостатком является невозможность создания конструкций с переменным объемом V0, т.е. с регулируемой подачей.

Преимуществами винтовых машин являются малая неравномерность подачи, отсутствие пульсаций давления в запертых объемах и, следовательно, бесшумность работы. Это объясняется тем, что несмотря на дискретный характер переноса жидкости, благодаря разделению камер линиями контакта, а не протяженными щелями, вытеснение жидкости в область давления р2 производится непрерывно. Перечисленные преимущества, малые утечки и компактность, делают винтовые насосы с циклоидальным зацеплением, предпочтительными для случаев применения, когда нерегулируемость, а равномерность и бесшумность подачи является решающим условием выбора.

3.7. Компрессоры.

В пневматических приводах и системах управления используют свойства сжатого газа (воздуха) для совершения заданной машине (станку) работы.

В пневматических сетях в машиностроении применяют сжатый воздух с давлением до 1 МПа. Для выработки сжатого воздуха применяют компрессоры различных типов. Практика эксплуатации компрессоров показала, что для машиностроительных производств, в том числе и станкостроительных, с потребностью в сжатом воздухе до 15000 - 20000 мз/ч и давлением до 0,7 МПа рациональным является применение поршневых компрессоров. На рис. 3.16 представлена схема работы поршневого компрессора, где показан цикл, при котором линия сжатия располагается над линией расширения.

Рис. 3.16. Рабочий цикл поршневого компрессора

При работе компрессора расходуется энергия, вызывающая сжатие воздуха и его нагревание. Рассматривая сжатие воздуха в компрессоре как политропный процесс, можно записать зависимость температуры и давления в конце цикла сжатия

. (3.14)

. (3.14)

Возрастающую конечную температуру сжатого воздуха снижают применением охлаждения при постоянном давлении, используя зависимость

. (3.15)

. (3.15)

При движении поршня из крайнего правого положения влево в правой полости цилиндра создается разрежение с давлением  и при этом через клапан 2 из атмосферы в правую полость засасывается воздух. Одновременно в левой полости цилиндра воздух сжимается до давления

и при этом через клапан 2 из атмосферы в правую полость засасывается воздух. Одновременно в левой полости цилиндра воздух сжимается до давления  и в конце сжатия через клапан 4 он поступает в нагнетательный трубопровод к потребителю. При обратном движении поршня в левой полости цилиндра создается разрежение с давлением

и в конце сжатия через клапан 4 он поступает в нагнетательный трубопровод к потребителю. При обратном движении поршня в левой полости цилиндра создается разрежение с давлением  , вследствие чего закрывается клапан 4 и открывается клапан 1, через который засасывается воздух. Одновременно в правой полости цилиндра воздух сжимается, и при достижении давления закрывается клапан 2 и открывается клапан 3. Сжатый воздух из правой полости поступает в нагнетательный трубопровод. Изображенная в PV координатах диаграмма относится к левой полости цилиндра. Линия ВС представляет собой линию сжатия, линия CD - нагнетания, а линия DA - падения давления.

, вследствие чего закрывается клапан 4 и открывается клапан 1, через который засасывается воздух. Одновременно в правой полости цилиндра воздух сжимается, и при достижении давления закрывается клапан 2 и открывается клапан 3. Сжатый воздух из правой полости поступает в нагнетательный трубопровод. Изображенная в PV координатах диаграмма относится к левой полости цилиндра. Линия ВС представляет собой линию сжатия, линия CD - нагнетания, а линия DA - падения давления.

Процесс, характеризующий сущность явлений, имеющих место при работе компрессора, можно представить следующим образом: располагаемая внешняя работа Wo складывается из работ всасывания  , сжатия

, сжатия  и нагнетания

и нагнетания  .

.

. (3.16)

. (3.16)

Графически работу всасывания можно определить как площадь  или

или  , аналогично

, аналогично  и

и  . Вся работа на диаграмме может быть представлена площадью ABCD (

. Вся работа на диаграмме может быть представлена площадью ABCD ( ). Кривая сжатия в компрессоре может идти по изотерме ВС",политропе ВС и адиабате ВС', вследствие чего внешняя работа Wo в каждом из этих случаев будет различной. Теоретически, чтобы работа сжатия была наименьшей, желательно использовать изотермический процесс, происходящий при постоянной температуре. Такой процесс можно было бы осуществить при наличии медленно двигающегося поршня и обильном охлаждении цилиндра (например холодной водой).

). Кривая сжатия в компрессоре может идти по изотерме ВС",политропе ВС и адиабате ВС', вследствие чего внешняя работа Wo в каждом из этих случаев будет различной. Теоретически, чтобы работа сжатия была наименьшей, желательно использовать изотермический процесс, происходящий при постоянной температуре. Такой процесс можно было бы осуществить при наличии медленно двигающегося поршня и обильном охлаждении цилиндра (например холодной водой).

В связи с этим были попытки строить так называемые «мокрые» компрессоры, где в течение всего процесса теплота отводилась холодной водой. Но такие компрессоры оказались неудовлетворительными из-за их низкой производительности, быстрого износа и большого расхода энергии на охлаждение. Теоретически выгодный изотермический процесс сжатия оказался практически трудно осуществимым. Адиабатический процесс, протекающий без охлаждения сжимаемого воздуха, представлял, с одной стороны, эксплуатационные удобства, но, с другой стороны, требовал затраты наибольшего количества энергии, подводимой для выработки сжатого воздуха. Кроме того, конечная температура сжимаемого воздуха получалась настолько высокой, что эксплуатация компрессоров становилась опасной.

Политропный процесс, занимая промежуточное положение между изотермическим и адиабатическим, является основным процессом сжатия. Компрессорный цилиндр при этом должен иметь промежуточное охлаждение или охлаждение водяной рубашкой. Таким образом, внешняя работа, совершаемая при политропном процессе в компрессоре, описывается уравнением

, (3.17)

, (3.17)

где  ;

;  ;

;  .

.

Температура в конце сжатия при политропном процессе получится ниже, чем при адиабатическом, так как п < k. При работе компрессора п принимают равным 1,2 - 1,3, тогда как k = 1.4.

Область применения сжатого воздуха обширна. Поэтому многообразны конструкции и типы существующих поршневых компрессоров. Их можно разделить на стационарные и передвижные, которые, в свою очередь, подразделяют по целому ряду признаков (например, вертикальные и горизонтальные, простого и двойного действия и т.д.).

Первая группа (наиболее распространена в машиностроительных производствах) - стационарные одноступенчатые поршневые компрессоры, могут быть горизонтального и вертикального типов. Горизонтальные типы компрессоров требуют большей установочной площади и обладают большой устойчивостью по сравнению с вертикальными. Последние легче, рассчитаны на малую или среднюю производительность, быстроходнее. Одноступенчатые компрессоры рассчитаны на давление 0,6 - 0,7 МПа.

Вторая группа - передвижные компрессоры. Эта группа компрессоров нашла распространение в строительных, земляных, дорожных и др. работах. Передвижные компрессоры, как правило, изготавливают одноступенчатыми, простого действия (рис. 3.17, а). Они бывают горизонтальными и вертикальными и приводятся часто от двигателей внутреннего сгорания, а также от электродвигателей.

а - поршневой одностороннего действия; б поршневой двустороннего действия; в - ротационный; г - воздухосборник

Рис. 3.17. Схемы компрессоров

Третья группа - многоступенчатые компрессоры. В этой группе компрессоров воздух до конечного давления сжимается, проходя через ряд промежуточных ступеней сжатия. Многоступенчатые компрессоры в зависимости от производительности могут подавать сжатый воздух с давлением 1 - 10 МПа. Наибольшее распространение из указанных выше групп получили компрессоры горизонтальные одноступенчатые двойного действия (рис. 3.17, б). Находят применение компрессоры ротационные (пластинчатые, рис. 3.17, в), винтовые, центробежные (турбокомпрессоры), осевые и мембранные. Для расходов меньше 20000 м3/ч целесообразно применять поршневые компрессоры, а при больших расходах - центробежные.

Сжатый воздух после компрессора может достигать температуры 100°С и более. При такой температуре сжатый воздух не должен подаваться в магистральный воздухопровод. Для снижения его температуры на выходе из компрессора устанавливают концевые холодильники. Охлаждение в холодильнике осуществляется водой, подаваемой из водопровода. Охлаждение сжатого воздуха проводят до температуры окружающей среды.

Воздухосборники (ресиверы) устанавливают между концевыми холодильниками компрессоров и воздухопроводной сетью. Они служат для сглаживания пульсации потока воздуха, поступающего из компрессора, создания запаса сжатого воздуха для использования в моменты пиковых нагрузок и отделения воды и масла, содержащихся в сжатом воздухе. Воздухосборники особенно необходимы для поршневых компрессоров, у которых выходной поток сжатого воздуха имеет большую пульсацию. Воздухосборники могут быть вертикального и горизонтального исполнения. Наибольшее распространение получили вертикальные, так как они занимают меньшую площадь и более эффективно удаляют загрязнения.

Для лучшей сепарации масла и влаги ввод воздуха делают в средней части воздухосборника (рис. 3.17, г), а вывод - в верхней (при этом входной трубопровод внутри сборника загибается к низу). Внутри воздухосборника устанавливают перегородки или отбойные щиты, заставляющие воздух изменять направление движения. Объем воздухосборника определяют в зависимости от типа и производительности компрессора, допускаемого колебания давления, способа регулирования производительности компрессорной установки и технических требований потребителей.

Для сглаживания пульсации воздуха, подаваемого из компрессора, достаточно установить воздухосборник, объем которого в 25 - 40 раз превышает объем цилиндра компрессора. Для компенсации пиковых нагрузок в момент одновременной работы наибольшего числа потребителей объем воздухосборника необходимо принимать от 1/120 до 1/60 часовой производительности компрессора.

4. КОНСТРУКТИВНЫЕ СХЕМЫ И ТИПОВЫЕ РАБОЧИЕ ХАРАКТЕРИСТИКИ ГИДРО- И ПНЕВМОДВИГАТЕЛЕЙ

Объемный гидродвигатель это объемная гидромашина, предназначенная для преобразования энергии потока жидкости в энергию движения выходного звена. По характеру движения выходного (ведомого) звена объемные гидродвигатели делят на три класса:

1) гидроцилиндры с возвратно-поступательным движением выходного звена;

2) гидромоторы с непрерывным вращательным движением выходного звена;

3) поворотные гидродвигатели с ограниченным углом поворота выходного звена.

4.1. Гидродвигатели возвратно-поступательного действия.

Гидродвигатели возвратно-поступательного действия (гидроцилиндры) широко применяют во всех отраслях техники и особенно часто в строительных, землеройных, подъемно-транспортных, дорожных машинах, а также в технологическом оборудовании - металлорежущих станках, кузнечно-прессовых машинах.

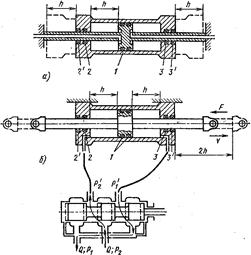

Гидроцилиндр одностороннего действия (рис. 4.1, а) имеет плунжер 1, перемещаемый силой давления жидкости в одну сторону.

а - одностороннего действия о возвратной пружиной; б - двустороннего действия с управлением по дифференциальной схеме

Рис. 4.1. Принципиальная схема гидроцилиндра

Обратный ход плунжера совершается под действием внешней силы F, если она действует непрерывно, или пружины 2. Единственное наружное уплотнение плунжера состоит из основного 3 и грязезащитного 3' уплотняющих элементов. Гидроцилиндр двустороннего действия (рис. 4.1, б) имеет поршень 4 со штоком 5, уплотненные внутренним 6 и наружным 7 уплотнителями. Разница полной S и кольцевой  площадей поршня ведет к различию в используемом давлении р при перемещении влево и вправо, если преодолеваемая внешняя сила F одинакова. Если к цилиндру подводится постоянный расход Q, то разница площадей приводит в зависимости от направления перемещения к различию скоростей движения поршня.

площадей поршня ведет к различию в используемом давлении р при перемещении влево и вправо, если преодолеваемая внешняя сила F одинакова. Если к цилиндру подводится постоянный расход Q, то разница площадей приводит в зависимости от направления перемещения к различию скоростей движения поршня.

Для устранения этих явлений, когда они нежелательны, такие гидроцилиндры включают при помощи золотника по дифференциальной схеме (см. позиции I и II, рис.4.1, б), при которой штоковая полость 8 непрерывно соединена с питающей линией 9. Если при этом S' = S/2, то при движении вправо (позиция золотника I, рис. 4.1, б) и влево (позиция золотника II, рис.4.1, б) скорость  и сила F = pS’ будут одинаковы.

и сила F = pS’ будут одинаковы.

Для получения полной симметрии сил и скоростей применяют гидроцилиндры с двусторонним штоком (рис. 4.2) с одним внутренним 1 и двумя 2 и 3 наружными уплотнениями.

а - с закрепленным поршнем; б - с закрепленным цилиндром

и золотником управления

Рис. 4.2. Гидроцилиндр с двусторонним штоком

В этом случае конструкция с закрепленным штоком (рис. 4.2, а) в полтора раза короче, чем конструкция с закрепленным цилиндром (рис. 4.2, б). Количество уплотнений, являющихся источниками трения и местами наружных в внутренних утечек определяет объемный и механический КПД гидроцилиндра, а также его надежность. С этой точки зрения из рассмотренных меньший КПД,при прочих равных условиях имеет гидроцилиндр с двусторонним штоком.

Схема трехскоростного гидроцилиндра с двумя уровнями развиваемой силы показана на рис. 4. 3.

Рис. 4.3. Трехскоростной гидроцилиндр

Такие гидроцилиндры распространены в прессовом оборудовании. Быстрый ход сближения со скоростью  (

( - площадь внутреннего цилиндра 4) осуществляется заполнением полости через подвод 1 при линиях 2 и 3, соединенных с областью слива. Рабочий ход с малой скоростью

- площадь внутреннего цилиндра 4) осуществляется заполнением полости через подвод 1 при линиях 2 и 3, соединенных с областью слива. Рабочий ход с малой скоростью  на коротком пути осуществляется при питании полостей 4 и 6 через подводы 1 и 2. При этом цилиндр, используемый при максимальной рабочей площади, развивает максимальную силу

на коротком пути осуществляется при питании полостей 4 и 6 через подводы 1 и 2. При этом цилиндр, используемый при максимальной рабочей площади, развивает максимальную силу  при наименьшем давлении р. Быстрый возвратный ход со скоростью

при наименьшем давлении р. Быстрый возвратный ход со скоростью  производится при заполнении полости 5 через линию 3, линии 1 и 2 при этом соединены с областью слива.

производится при заполнении полости 5 через линию 3, линии 1 и 2 при этом соединены с областью слива.

Телескопические гидроцилиндры (рис. 4.4) применяют в случаях, когда желаемый ход превышает допустимую установочную длину гидроцилиндра. Выдвижение секций цилиндра, если он питается через линию 1 от источника постоянного расхода Q (например, объемный насос) будет происходить с разными скоростями и, если преодолеваемая сила F постоянна, при разных давлениях.

|

|

|

Рис. 4.4. Телескопический гидроцилиндр

При выдвижении первым смещается до упора поршень 2 с малой скоростью  при меньшем давлении

при меньшем давлении  . После полного выдвижения поршня 2 начинает перемещаться до полного выдвижения поршень 3, площадь которого S2. При этом скорость увеличивается до

. После полного выдвижения поршня 2 начинает перемещаться до полного выдвижения поршень 3, площадь которого S2. При этом скорость увеличивается до , а давление возрастает до р2 =

, а давление возрастает до р2 = . Вдвигание секций производится либо под действием силы F, либо путем подачи расхода Q через линию 4 в полости 6 и 7 через рукав 5. Известно применение телескопических цилиндров, имеющих до шести секций.

. Вдвигание секций производится либо под действием силы F, либо путем подачи расхода Q через линию 4 в полости 6 и 7 через рукав 5. Известно применение телескопических цилиндров, имеющих до шести секций.

Во многих случаях гидроцилиндры работают в тяжелых условиях при внезапно изменяющихся нагрузках и при неблагоприятных климатических условиях. Для защиты от попадания влаги и грязи предусматривают двойные наружные уплотнения (например, 2 и 3) с грязесъемными кольцами 2' и 3' (рис. 4.2), а иногда и резиновые сильфоны (8, см. рис. 4.5), целиком закрывающие шток при выдвижении.

|

Рис. 4.5. Гидроцилиндр с концевыми дроссельными тормозами

и защищенным штоком

Для защиты ударов поршня о крышку цилиндра в конце хода устанавливают концевые тормозные устройства (рис. 4.5). В крышках гидроцилиндра выполнены гнезда 7 и 2, а на поршне соответствующие им цилиндрические выступы 6 и 7, образующие с гнездами малые зазоры. В конце хода кольцевой объем 5 будет выдавливаться через дроссель 3 и кольцевую щель, сопротивление которых велико, и скорость поршня уменьшится. Для быстрого заполнения цилиндра в начале хода в обход дросселя 3 и щели предусмотрены обратные клапаны 4.

Частым требованием к гидроцилиндрам является способность удерживать нагрузку при неподвижном поршне без подачи жидкости от насоса. Схема фиксирующего устройства на поршне 5 представлена на рис. 4.6.

Рис. 4.6. Поршень гидроцилиндра с фиксирующими

устройствами

При равенстве давления в обеих полостях 6 и 7 цилиндра пружины 7 смещают шарики 2 на коническую поверхность 3, и шарики заклинивают поршень. При подаче жидкости от насоса в одну из полостей в ней повышается давление и скользящий уплотняющий элемент 4 смещается. Таким образом, перед началом движения поршня шарики выталкиваются из кольцевой конусной щели и не препятствуют движению поршня. Такая система из-за износа стенок цилиндров применима только при малых нагрузках. При больших нагрузках положение поршня фиксируется гидравлическими замками, представляющими управляемые обратные клапаны.

Эффективность работы гидроцилиндров, их КПД зависят в основном от работы уплотнений поршней и штоков (рис. 4.7). Уплотнение, показанное на рис. 4.7, а, состоит из резинового кольца 3 с пластиковым упорным кольцом 2 и защитного кольца 7, предохраняющего основное уплотнение от попадания грязи. Конструкция, изображенная на рис. 4.7, б, представляет пакет V-образных манжет: уплотняющих 6 из резины и разделительных 5 из пластика. Гайкой 4 пакет может сжиматься для компенсации износа.

а - круглое резиновое кольцо; б, в - V-образные манжеты;

г - двусторонняя манжета

Рис. 4.7. Уплотнения штоков (а, б) и поршней (в, г)

гидроцилиндров

На рис. 4.7, в и г представлены уплотнения поршней двустороннего действия: уплотнение высокого давления манжетами 7 поршня с направляющим поясом 8 и уплотнение двусторонней манжетой, служащей одновременно направляющим элементом. Последнее предназначено для умеренных давлений. Для надежной и продолжительной работы уплотнений и, следовательно, гидроцилиндров необходима обработка рабочих поверхностей цилиндров и штоков до

. Объемный КПД гидроцилиндра представляет отношение

. Объемный КПД гидроцилиндра представляет отношение

, (4.1)

, (4.1)

где  - скорость поршня; Q - расход; q - утечки по поршню и штоку.

- скорость поршня; Q - расход; q - утечки по поршню и штоку.

В исправно и длительно работающем уплотнении обязательно должна существовать утечка в виде смазывающей пленки, выносимой из полости на металлической поверхности, скользящей по уплотнению. Работа в режиме граничного или сухого трения без такой пленки сокращает срок службы уплотнений. Механический КПД гидроцилиндра составляет

, (4.2)

, (4.2)

где  - разность давления;

- разность давления;  - сумма сил трения в уплотнениях.

- сумма сил трения в уплотнениях.

При малых давлениях и перемещениях Н в качестве гидро- и пневмодвигателей поступательного движения применяют мембранные (рис. 4.8, а) и сильфонные (рис. 4.8, б) системы.

а - мембранный; б - сильфонный

Рис. 4.8. Гидродвигатели поступательного движения

4.2. Пневмодвигатели возвратно-поступательного действия.

В пневматических двигателях энергия сжатого воздуха преобразуется в механическую энергию движения рабочего органа. Пневматические двигатели позволяют осуществлять поступательное, поворотное и вращательное движение рабочих органов станк

2014-02-05

2014-02-05 2250

2250