Контрольные вопросы

1. Каким образом перемещаются нагреваемые детали в толкательных печах? Какие используются толкатели?

2. Расскажите об особенностях конструкции топливных и электрических печей.

3. Назначение толкательных печей

4. Какого типа детали нагреваются в этих печах?

5. Индексы топливных и электрических толкательных печей

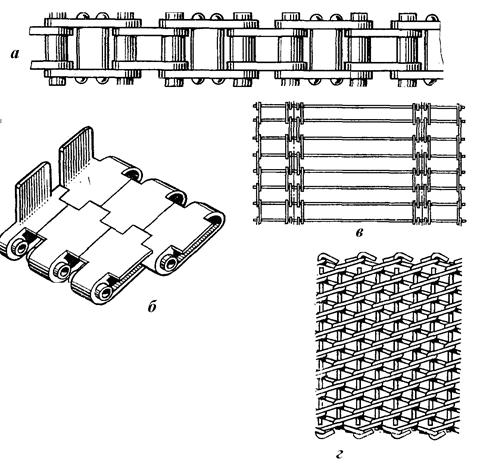

Конвейерные печи применяют для нагрева деталей небольшой массы до невысоких температур (500…900 °С). У этих печей вместо подины используется конвейер - бесконечное полотно, натянутое между двумя валами (ведущим и ведомым). В конвейерных печах передвижение деталей осуществляется на конвейере, изготовляемом в виде жаропрочных цепей (цепной конвейер), штампованных звеньев (панцирный конвейер), металлической сетки (сетчатый конвейер) и пластинчато-стержневой ленты. Изделия перемещаются внутри печи, представляющей собой длинную прямоугольную камеру. Конструктивное исполнение конвейерной ленты зависит от характера нагреваемых изделий и температурных условий работы печи (рис. 4.12).

Плетеная из жаропрочной проволоки сетчатая конвейерная лента (рис. 4.12, г) применяется для легких изделий при температурах нагрева до 1100° С. Такая же конструкция ленты применяется для печей с рабочими температурами до 400°С, но материал проволоки в этом случае—обычная конструкционная сталь.

Рис. 4.12. Типы конвейерных лент: а - цепные, б -панцирные, в — пластинчатостержневые; г – сетчатые.

Для насыпной загрузки (мелкие изделия, метизы, кольца шариковых и роликовых подшипников и т. п.) применяются конвейерные ленты из штампованных или литых звеньев (рис. 4.12, б), шарнирно сочлененных между собой. Для крупных изделий конвейерная лента может выполняться из цепей (рис. 4.12, а,в).

Конвейерная лента приводится в движение (рис. 4.13) вращением ведущего приводного барабана 9, который через приводной механизм связан с электродвителем 4. В приводном механизме имеется двухступечатый червячный редуктор 8, вариатор 6, позволяющий изменять скорость движения ленты, а также цепная и ременная 5 передачи.

Ведущий 9 и ведомый 3 барабаны конвейера могут, размещаться внутри печи или вне ее. В первом случае несколько уменьшается расход тепла на нагрев конвейерной ленты, во втором облегчаются загрузка и выгрузка изделий, а также упрощается ремонт конвейера и повышается надежность работы печи.

Рис. 4.13. Привод конвейерной печи: 1 - натяжное устройство; 2 – груз; 3- ведомый вал; 4 – электродвигатель; 5 – клиноременная передача; 6 – вариатор; 7, 10 - цепная передача; 8- редуктор; 9 – приводной барабан

Конвейеры изготовляют из жаропрочных сплавов. В закалочных печах применяют цепной, панцирный или пластинчатый конвейер, а в отпускных печах— цепной, пластинчатый или сетчатый.

Натяжение конвейерной ленты осуществляется со стороны ведомого вала специальным устройством—натяжной станцией, состоящей из натяжного устройства 1, груза 2 и тросо-роликовой системы или только с помощью груза или пружины. Натяжная станция обеспечивает возможность изменения расстояния между осями барабанов при удлинении конвейерной ленты во время ее работы.

Низкотемпературная топливная конвейерная печь выполняется с вынесенной топкой и применяется в основном для отпуска рельсов при температуре 450…500 °С. Продукты сгорания охлаждаются перемешиванием дымовых газов и отбираются при помощи вентиляторов и нагнетаются в смесительную камеру. Оттуда смесь горячих и остывших дымовых газов подается в рабочее пространство печи, где отдает тепло нагреваемому металлу.

Более высокотемпературные топливные печи для отжига и нагрева под закалку работают обычно с подовыми топками, обеспечивая рабочую температуру до 800…950 °С.

Конвейерные печи обеспечивают напряжение активного пода до 100…200 кг/(м2×ч) при удельном расходе тепла 1000…3500 кДж/кг (зависит от вида термообработки).

В этих печах возможна установка горелок или форсунок в нишах боковых стен рабочей камеры.

Конвейерные печи имеют невысокую рабочую температуру, что обусловлено тяжелыми условиями службы конвейеров, испытывающих значительные механические нагрузки и работающих при высоких температурах.

Привод конвейера выносят из зоны высоких температур.

Индексы некоторых типизированных печей с горелками на боковых стенках:

ТКО - 4.30.2/9,5 ТКО - 8.30.3/9,5

ТКО - 6.50.3/9,5 ТКО - 8.50.3/9,5

ТКО - 10.40.4/9,5 ТКО - 10.70.4/9,5

ТКО - 12.80.4/9,5

В электрических конвейерных печах нагреватели размещают большей частью на своде и в поду, реже на боковых стенках камеры. Подовые нагреватели защищаются плитами из жароупорной стали и служат одновременно опорой для несущей ветви конвейера.

Конвейерные электрические печи под закалку (нагрев до 850… 950 °С) работают обычно с защитной атмосферой. Герметизация их рабочего пространства осуществляется у загрузочного конца путем устройства форкамеры со шторками и газовой завесой, а у разгрузочного - путем опускания желоба для выдачи нагретых деталей в жидкость закалочного бака.

Печи для отпуска аналогичны закалочным. В них осуществляется интенсификация конвективного теплообмена вентиляторами установленными на своде. Выпускаются ряд серийных электрических конвейерных печей.

Закалочные печи с защитной атмосферой (в скобках после индекса производительность печи, кг/г)

СКЗ - 4.20.1/9 (100-160) СКЗ - 8.40.1/9 (400-640)

СКЗ - 4.30.1/9 (150-240) СКЗ - 10.40.1/9 (500-800)

СКЗ - 6.30.1/9 (225-360) СКЗ - 10.70.1/9 (870-1400)

Печи для низкого отпуска с нагревом в воздушной атмосфере

СК0 - 8.35.4/3 (100-160) СКО - 12.75.4/3 (400-640)

СК0 - 8.55.4/3 (150-240) СКО - 14.75.4/3 (500-800)

СК0 - 12.55.4/3 (225-360) СКО - 14.100.4/3 (830-1400)

Закалочные и отпускные конвейерные печи, как правило, используются в составе закалочно-отпускных агрегатов, которые включают также закалочный бак и моечную машину.

Выпускаются также конвейеры для нитроцементации СКЦ - 4.30.1/9 (100-160), СКЦ - 6.30.1/9 (150-240).

Конвейеры в печах могут располагаться и вертикально.

Для нормализации и высокого отпуска осевых деталей применяется подвесной конвейер. Детали подвешивают к кареткам, движущимся вместе с конвейером. Трасса конвейера проходит через камеры и печное пространство. Привод от электродвигателя постоянного тока обеспечивает в широких пределах регулировку скорости конвейерной ленты. Конвейерные печи могут работать на мазуте, газе и электроэнергии.

В печах для закалки используется защитная атмосфера — эндогаз с расходом от 10 до 50 м3/ч. Температура нагрева до 900 °С. В печах для низкого отпуска (максимальная температура 350 °С) атмосфера окислительная. Печи для высокого отпуска рассчитаны для работы до 700 °С.

Ведущий зубчатый барабан 9 конвейера расположен на разгрузочной стороне, а ведомый 3— со стороны загрузки. Конвейер приводится в действие от двигателя постоянного тока, что позволяет плавно регулировать его скорость. Нагреватели из нихромовой проволоки расположены на поду, своде, боковых стенках и на торцовой стенке со стороны разгрузки. Производительность печей 80—3600 кг/ч.

Мощность печей для закалки 30….850 кВт, для высокого отпуска 20…700 кВт, для низкотемпературного отпуска 15… 360 кВт.

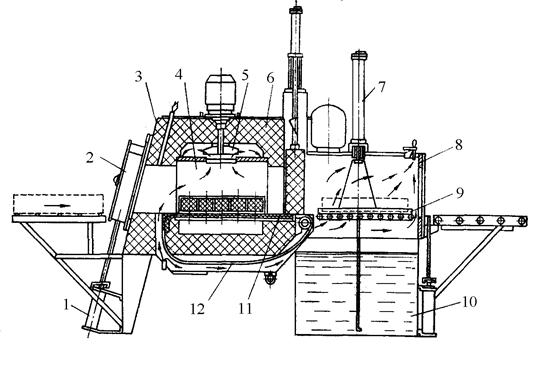

Для светлой закалки, газовой цементации и нитроцементации находят широкое применение газовые камерные печи с конвейерным подом (рис. 4.14). Печь состоит из каркаса 3, сваренного из листовой стали. Футеровка 6 печи выполнена из специального высокоогнеупорного кирпича. В печи имеется две камеры — камера нагрева 4 и камера охлаждения, имеющая заслонку 8. Все операции по загрузке деталей в печь, передаче их из печи в камеру охлаждения механизированы.

Камерная печь с конвейерным подом работает следующим образом. Поддон с деталями устанавливается на столик и после поднятия заслонки 2 при помощи подъемника 1 проталкивается в камеру нагрева. После нагрева и выдержки открывается промежуточная заслонка 11 и поддон с цепным конвейером 12 подается на стол 9 закалочного бака 10. Далее подъемник 7 с поддоном опускается в закалочный бак для непосредственной закалки деталей. После закалки открывается заслонка 8 и камера разгружается. Процесс повторяется снова. Для лучшей циркуляции газа в рабочей камере печь снабжена вентилятором 5, закалочный бак изолирован от соприкосновения с воздухом и оснащен автоматическим устройством для поддержания постоянной температуры закалочной среды.

Печь обогревается радиационными трубами, в которых сжигается природный газ. Отработанные газы выводятся в свечу. Максимальная температура в печи 1050 °С, производительность 125 кг/ч, расход газа 30…35 м3/ч, расход карбюризатора (смесь природного К газа с эндотермическим) — 3…3,5 м3/ч.

Рис. 4.14. Схема газовой камерной печи с конвейерным подом

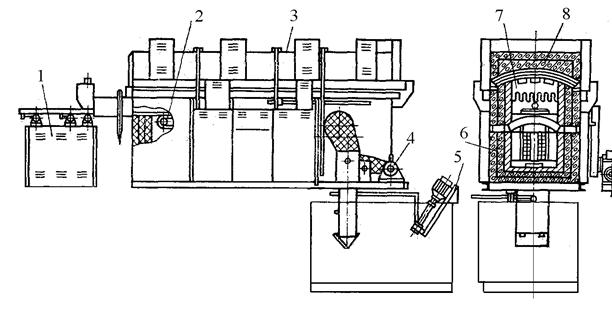

Общий вид закалочной конвейерной электропечи СКЗ –4.30.1/9 показан на рис. 4.15 (4-15, стр. 31 Альбома).

Рис. 4.15. Общий вид конвейерной электропечи СКЗ-4.30.1/9:

1- механизм загрузки,. 2— конвейерная лента, 3—кожух, 4— привод,

5— маслонасосная установка, 6 —футеровка, 7—нагреватели, 8—крышка

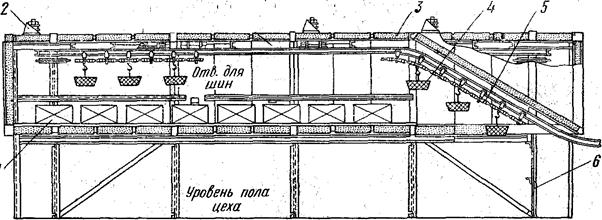

Конвейерная отпускная электрическая печь с подвесным конвейером показана на рис. 4.16. Корзины с деталями массой 15…25 кг подвешивают на крюках в цепи конвейера. Время прохождения корзин через отпускную печь 60…90 мин. Температура в печи 160…200 °С. Скорость движения конвейера от 200 до 1020 мм/мин. Производительность печи от 700 до 1800 кг/ч. Длина печи 12 м. Установленные вентиляторы создают циркуляцию горячего воздуха.

Рис. 4.16. Конвейерная отпускная электропечь с подвесным цепным конвейером: 1 — нагревательные элементы, 2 — вентилятор, 3 — теплоизоляция, 4 — сетчатая корзина, 5 — цепной конвейер, 6 — металлическая конструкция

На рис. 2-7 представлена серийная закалочная конвейерная электропечь на рабочую температуру до 900° С. /Свенчан. С. 118, Некрасова/

Таблица

Основные технические данные по электрическим конвейерным печам (см. Сок. с. 108; Альт. с. 23)

| Индекс печи | Габариты, м | Площадь, м2 | Темпера-тура, °С | Произ. кг/ч | Мощность, кВт |

| Закалочные и нормализационные | |||||

| СКЗ – 2.20.1/9 | 1,9х6,0х2,7 | 0,4 | |||

| СКЗ -4.20.1/9 | 2,1х6,0х2,7 | 0,8 | |||

| СКЗ - 4.30.1./ 9 | 2,1х7,0х2,7 | 1,2 | |||

| СКЗ - 6.30.1/ 9 | 2,3х7,0х2,7 | 1,8 | |||

| СКЗ – 8.30.1/9 | 2,5х7,0х2,8 | 2,4 | |||

| СКЗ - 8.40.1/9 | 2,5х8,0х2,8 | 3,2 | |||

| СКЗ - 8.70.1/9 | 2,5х10,9х2,8 | 5,6 | |||

| СКЗ - 10.40.1/9 | 2,7х8,0х2,8 | 4,0 | |||

| СКЗ - 1,2.70.1/9 | 2,9х10,9х3,2 | 8,4 | |||

| СКЗ - 1,2.100.1/9 | 2,9х11,2х3,2 | 12,0 | |||

| Для низкого отпуска | |||||

| СКЗ – 3.35.4/3 | 2,1х7,2х2,7 | 1,05 | |||

| СКЗ -6.35.4/3 | 2,3х7,5х2,8 | 2,1 | |||

| СКЗ - 8.35.4/3 | 2,4х7,5х2,8 | 2,8 | |||

| СКЗ - 8.55.4/ 3 | 2,4х9,3х2,8 | 4,4 | |||

| СКЗ – 12.55.4/3 | 2,8х9,3х2,9 | 6,6 | |||

| СКЗ - 12.75.4/3 | 2,8х11,0х3,0 | 9,0 | |||

| СКЗ - 14.75.4/3 | 3,0х11,0х3,2 | 10,5 | |||

| СКЗ - 16.95.4/3 | 3,2х13,2х3,2 | 15,2 | |||

| СКЗ - 20.115.4/3 | 4,0х15,0х3,2 | 23,0 | |||

| СКЗ - 20.155.4/3 | 4,0х20,0х3,2 | 31,0 |

2014-02-05

2014-02-05 12203

12203