Лекция 11

В процессе плавки химический состав металла и шлака определяется химическим путем в химической лаборатории. Пробы на анализ отбираются из сталеплавильной ванны и пневмопочтой доставляются в лабораторию. Такие элементы, как C, S, P определяются в каждой пробе металла. Пробы шлака анализируются на содержание SiO2, Cao, Feo, P2O5 и другие составляющие. Время на получение результата анализа 10 минут и более что при современной технологии является недопустимым. Более прогрессивным методом анализа является метод с использование спектрометров (анализ за 1-2 мин). Процесс спектрометрического анализа состоит из следующих последовательных операций:

1. Превращение анализируемого вещества в газовую фазу

2. Понижение давления в газовой фазе

3. Превращение молекул анализируемого вещества в положительные ионы путем обстрела на электронах с большой скоростью W

4. Формирование ионного пучка с помощью электростатического поля

5. Разделение ионного пучка по массам в магнитном или электрическом поле

6. Регистрация и улавливание ионов, происходящие раздельно для ионного пучка (запись масс-спектра)

7. Расшифровка масс-спектра, т.е. определение искомых концентраций производимых с определенными типами масс-спектра с помощью вычислительных операций.

При измерении спектрометрами используется основной физический параметр вещества – масса молекулы или атома. В условиях глубокого атома молекулы или атомы вещества ионизируются с образованием положительных ионов, которые, получив заряд в электрическом поле, разделяются по своим массам в магнитном поле. Сумма электрических зарядов движущихся ионов образует ионный ток. Измерение ионного тока, создаваемого частицами той или иной массы, позволяет судить о концентрации частиц в общем составе анализируемого вещества.

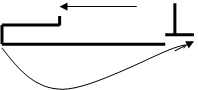

Преимущественное применение получили спектрометры с разделением ионов в однородном магнитном поле (рис. 4.8).

3

3

Газовая пучок

Газовая пучок

Смесь электронов

Смесь электронов

|  | ||||||||||||

| |||||||||||||

| |||||||||||||

| |||||||||||||

| |||||||||||||

| |||||||||||||

R 4 5

R 4 5

2

2

| |||

| |||

Рис. 4.8.

В ионизирующую камеру 1 находящуюся под глубоким вакуумом вводится ионизируемая газовая смесь. Молекулы газа бомбардируются. Образующие при этом положительные ионы, обладающие положительным зарядом электрона е, но различной массой m (для различных компонентов), имеют незначительную начальную скорость. Под действием электрического поля обусловленной приложенной к стенкам разности потенциалов U и ионы получают заряд под действием электрического поля и вылетают с определенной скоростью через щель в камеру 2 анализатора, где действует однородное магнитное поле H. В зависимости от величины вектора напряженности напряжения, а также отношения m/e различные ионы опишут траектории разных радиусов r1, r2, r3. При постоянных значениях напряженности напряжения и электрона в щель камеры2 и далее на коллектор 3 попадают ионы с определенным значением массы. Ионный ток создает на резисторе определенное падение напряжения, которое через усилитель 4 подается на измерительный прибор 5.

Изменяя напряжение магнитного поля или разность потенциалов на коллекторе можно направить ионы различных масс и записать на диаграмме измерительного прибора. Высота отдельных пиков пропорциональная ионному току характеризует концентрацию компонентов анализируемого вещества.

Для экспресс анализа содержания углерода в металле находят применение устройства, основанные на зависимости термоэлектродвижущей силы, возникающей в цепи из двух разнородных металлов или сплавов, от их природы и свойства. С целью повышения точности определения содержания углерода пробу стали, отбираемую по ходу плавки, подвергают закалке, при этом основной структурной составляющей пробы является мартенсит, т.е. твердый раствор углерода. в альфа-железе. В таких бинарных растворах между содержанием углерода и термоЭДС существует линейная зависимость. Устройство работает на принципе измерения величины термоЭДС пробы стали в паре с элементом сравнения - железом армко.

В последнее время получили распространение устройства для определения содержания углерода в жидкой стали по температуре ликвидус. Принцип действия таких устройств основан на зависимости температуры кристаллизации жидкого металла от содержания в нем углерода. Концентрация углерода определяется по градировочным кривым или таблицам, составленным на основе диаграммы состояния железо-углерод.

Жидкая сталь вручную заливается в пробницу 1 (рис 3.28,а), в донышке которой имеется сменная термопара 3 в защитной кварцевой трубке 2. Термопара с помощью разъемов 4 подключается к измерительному прибору 5, шкала которого градуирована в процентах углерода. В процессе затвердевания металла в пробнице на диаграмме прибора фиксируется площадка ликвидуса, положение которой определяется содержанием углерода в пробе. Точность определения содержания углерода ±0,03%, длительность измерения 10-15 с.

В конвертерной производстве стали широко используются комбинированные датчики (рис. 3.28,6), позволяющие измерять температуру ванны конвертера, определять содержание углерода в ванне по температуре ликвидус и получать пробу металла для химического и спектрометрического анализов без прекращения продувки и повалки конвертера.

Датчик вводится в рабочее пространство конвертера с помощью измерительной водоохлаждающей фурмы (зонда) и состоит из защитной бумажной гильзы 1 и запрессованной в неё измерительной головки. Головка содержит платинородий-платиновую термопару 5 с двумя рабочими спаями, которая крепится к пластмассовой головке 3 с тремя контактными выводами 2. Спай термопары, предназначенный для измерения температуры ванны, защищен кварцевым чехлом 10 и расположен вне корпуса головки; спай, служащий для измерения температуры ликвидус расположен внутри корпуса в кварцевом капилляре 8. В боковой стенке головки для прохода жидкого металла, имеются два отверстия 6, закрытые тонкими стальными крышками, которые предотвращают затекание шлака при погружении в ванну конвертера. Кварцевый капилляр 8 крепится верхней частью в керамической пробнице 4. Наконечник 10 защищен металлическим колпачком 9, расплавляющимся в жидком металле. В пробницу помещается алюминиевая проволока 7 для раскисления пробы металла.

Для контроля химического состава газов широко используются автоматические газоанализаторы. В металлургии наибольшее распространение получили газоанализаторы на СО, СО2, О2, Н2, СН4.

На рис. 3.29 показана принципиальная схема автоматического газоанализатора, принцип действия которого основан на измерении теплопроводности газовой смеси (термокондуктометрические газоанализаторы).

В этих приборах чувствительный элемент - нагреваемую электрическим током платиновую нить омывает анализируемая газовая смесь, теплопроводность которой зависит от содержания в ней определяемого компонента. При изменении теплопроводности смеси меняется теплоотдача от нити к газовому потоку, а, следовательно, температура нити и ее электрическое сопротивление. Величина сопротивления однозначно связана с концентрацией измеряемого компонента, т.к., если теплопроводность одного компонента газовой смеси значительно превосходит теплопроводность остальных компонентов, то изменение теплопроводности смеси практически будет определяться изменением концентрации компонента, имеющего большую теплопроводность.

Такие газы как Н2 и СО2 значительно отличаются по теплопроводности от основных компонентов промышленных газов – N2, О2, СО, СН4 и др. Следовательно, кондуктометрические газоанализаторы могут быть использованы для определения содержания Н2 или СО2 в газовой смеси.

Схема газоанализатора состоит из двух неуравновешенных мостов - рабочего 1 и сравнительного 2, питаемых от двух вторичных обмоток одного и того же трансформатора. Чувствительный элемент R1 - платиновая спираль находится в открытой стеклянной ампуле и омывается анализируемой газовой смесью. Чувствительные элементы R2, R5 и R6 помещены в закрытые стеклянные ампулы, заполненные сравнительным газом, в качестве которого в зависимости от пределов измерения применяют азот или смесь того или иного состава. Состав газа в камерах R2 и R6 соответствует началу шкалы прибора, в камере R5 - концу шкалы. Напряжение в измерительной диагонали моста 2 всегда постоянно и часть его (между точками а и d ) используется для компенсации напряжения в измерительной диагонали ас моста 1. При содержании анализируемого компонента в газовой смеси, соответствующем начальной отметке шкалы газоанализатора, мост 1 уравновешен, т.е. Uас = 0, и указатель прибора находится в начале шкалы. С ростом концентрации анализируемого компонента мост 1 выходит из состояния равновесия и в диагонали ас возникает напряжение разбаланса, которое оказывается нескомпенсированным напряжением, снимаемым с измерительной диагонали моста 2. На вход усилителя поступает разность напряжений Uас – Uаd и двигатель М перемещает движок реохорда Rp до тех пор, пока эта разность не станет равной нулю. Термокондуметрические газоанализаторы выпускаются типа ТП и предназначены для определения в газовых смесях содержания Н2 или СО2. Пределы измерения в зависимости от модификации прибора могут быть от долей до десятков процентов, вплоть до 100% (объёмн.). Приборы ТП широко используются, например, для контроля содержания Н2 в колошниковом газе. В комплекте с газоанализаторами типа ТП используются вторичные приборы, выполненные на базе автоматических мостов типа КСМ.

В так называемых магнитных газоанализаторах концентрация определяемого компонента измеряется по изменению магнитных свойств газовой смеси. Газообразный кислород по своим магнитным свойствам отличается от других промышленных газов: он относится к парамагнитным газам, т.е. обладает свойством втягиваться в магнитное поле. Такие компоненты газовой смеси как СН4, Н2, N2 имеют в десятки и сотни раз меньшую магнитную восприимчивость по сравнению с кислородом. Следовательно, концентрация кислорода практически однозначно определяет магнитную восприимчивость газовой смеси. С повышением температуры магнитная восприимчивость кислорода снижается.

Принцип действия газоанализатора на кислород рассмотрим на примере газоанализатора типа МН, схема которого приведена на рис. 3.30. Первичный измерительный преобразователь (приёмник) газоанализатора представляет собой компенсационно-мостовую схему, состоящую из двух мостов - рабочего 1 и сравнительного 2. Мосты питаются от вторичных обмоток трансформатора Т. Резисторы R1 и R2 моста 1 представляют собой платиновые спирали, омываемые анализируемым газом. Два других чувствительных элемента R5 и R6 размещены в камерах сравнительного моста 2 и омываются воздухом. Резисторы R3, R4, R7 и R8 являются постоянными и выполнены из манганиновой проволоки. Чувствительные элементы R1 и R5 находятся в магнитном поле и нагреты протекающим по ним током до температуры 2000С.

При отсутствии кислорода в анализируемом газе мосты 1 и 2 находятся в равновесном состоянии и на входе усилителя вторичного прибора, выполненного на базе автоматического моста КСМ, сигнал равен нулю.

При появлении кислорода в газе частицы кислорода втягиваются в поле магнита, и резистор R1 охлаждается, а кислород нагревается от резистора R1 и его магнитная восприимчивость снижается. Холодный газ выталкивает нагретый, создавая поток магнитной конвекции. Чем выше концентрация кислорода в газе, тем сильнее охлаждается резистор R1, тем в большей степени мост 1 выходит из равновесного состояния и в диагонали ab моста 1 появляется напряжение разбаланса. Это напряжение сравнивается с напряжением в сравнительной диагонали bd моста 2, которое всегда постоянно, т.к. концентрация кислорода в воздухе является стабильной. Под действием разности напряжений Uab - Ucb. усиленной усилителем вторичного прибора, двигатель М начинает вращаться и перемешает движок реохорда до тех пор, пока Uab не станет равным Ucb. В момент равновесия по шкале вторичного прибора, производится отсчет показаний.

Приборы МН применяются, в частности, для определения концентрации технического кислорода, используемого при продувке жидкого металла в конвертерах и мартеновских печах. Пределы измерения приборов МН 0,5-100% О2

Весьма широкое применение в металлургии получили так называемые оптико-акустические газоанализаторы типа АО. Принцип действия этих анализаторов основан на селективном поглощении различными газами инфракрасного излучения; величина поглощения зависит от состава газа. При поглощении инфракрасных лучей температура газа повышается, вследствие чего повышается и его давление в замкнутом объёме. Если облучение газа инфракрасными лучами производить прерывисто, то изменение давления будет носить пульсирующий характер. Воздействуя этим пульсирующим давлением на мембрану микрофона можно получить ЭДС, пропорциональную содержанию анализируемого компонента в газовой смеси.

Анализаторы типа АО выпускаются для определения содержания СО2, СО2, СН4, Н2. Часто они применяются для определения концентрации СО и СО2 в колошниковом газе.

Для анализа отходящих газов металлургических агрегатов применяются специализированные быстродействующие газоиндикаторы ТЕФЛОКС.

В современных АСУ ТП они нашли применение для определения концентрации О2 и СО2+Н2 в отходящих газах кислородных конвертеров. Погрешность определения содержания кислорода и горючих компонентов в газе не превышает 0,5%, а быстродействие газоиндикатора 5-10 с.

Принцип работы индикатора ТЕФЛОКС рассмотрим по схеме рис. 3.31.

Проба анализируемого газа непрерывно поступает в штуцер 1. Разветвляясь на два потока, газ направляется в трубки 2 и 3 к термоэлементам 4 и 5. Через штуцеры 6 и 7 в эти потоки подмешиваются дополнительные реагенты - водород и кислород. Расходы этих компонентов выбраны такими, что в рабочем диапазоне концентраций спаи 8 и 9 термоэлемента 4 омываются газом с избытком водорода, а спаи 10 и 11 термоэлемента 5 - газом с избытком кислорода.

Каждый термоэлемент содержит две хромель-алюмелиевые термопары и предназначен для преобразования измеряемых величин (концентраций соответственно О2 и СО+Н2) В ЭДС постоянного тока. На рабочие спаи так называемых активированных термопар 9 и 11 нанесены сильнодействующие катализаторы, благодаря которым горение Н2 и СО начинается при температурах порядка 100-200°С. Две другие термопары с рабочими спаями 8 и 10 называются компенсационными. Трубки 2 и 3 погружены в электрическую печь. Температура нагрева газа в трубках 300°С.

Термоэлемент 4 работает следующим образом. Спай 8 его компенсационной всегда имеет температуру омывающего газа. Поэтому ЭДС Е1 этой термопары практически не зависит от состава газа и равна относительно постоянной величине Е1°, соответствующей температуре газа. При отсутствии в пробе кислорода горение на катализаторе рабочего спая 9 не происходит и активированная термопара развивает ЭДС Е1, также равную Е1°. Активированная и компенсационная термопары включены встречно между собой, поэтому ЭДС на их выходе:

Е1 = Е1 – Е1,

При отсутствии горения ЭДС Е1, развиваемая термоэлементом 4, равна нулю Е1 = Е1 – Е1 = 0.

Появление в анализируемом газе кислорода, приводит к развитию реакции горения на поверхности катализатора спая. Спай разогревается и ЭДС Е1 активированной термопары возрастает. С достаточной степенью точности приращение температуры спая и ЭДС Е1 пропорционально концентрации кислорода:

Е1 = Е10 + k1O2,

где k1 - коэффициент пропорциональности;

O2 - концентрация кислорода в пробе.

После преобразований с учётом того, что, Е1 = Е10 получим:

Е1 = Е10 + k1O2 - Е10 = k1O2,

Из выражения следует, что термоэлемент 4 является анализатором газа на кислород, вырабатывающим ЭДС, пропорциональную содержанию в пробе кислорода. Термоэлемент 5 работает аналогично термоэлементу 4. ЭДС Е2 его компенсационной термопары также равна постоянной величине Е20, определяемой нагревом газа в трубке 3. Поверхностное горение на катализаторе спая 11 возникает при появлении в пробе горючих компонентов - оксида, углерода и (или) водорода. ЭДС Е2 активированной термопары может быть представлена в виде:

Е2 = Е20 + k2(СO + Н2),

где k2 - коэффициент пропорциональности;

СО, Н2 - концентрации в пробе оксида углерода и водорода соответственно.

Получим, что ЭДС Е2, равная разности ЭДС Е2 и Е20, имеет вид:

Е2 = Е20 + k2(СO + Н2) –Е20 = k2(СO + Н2),

т.е. термоэлемент 5 является анализатором газа на горючие составляющие, вырабатывающим ЭДС, пропорциональную суммарному содержанию горючих компонентов.

В комплекте о газоиндикаторами используются автоматические потенциометры, шкалы которых градуированы в % О2 и (СО + Н2).

Окисленность является важным технологическим показателем, определяющим в дальнейшем качество стали и расход раскислителей. В последние годы в сталеплавильных агрегатах осуществляют контроль окисленности металла в процессе доводки. Определение окисленности осуществляется с помощью активометров с использованием твердо электролитных датчиков.

Принцип действия активометра основан на измерении ЭДС, возникающей в концентрационном по кислороду гальваническом элементе с твердым электролитом из ZrO2 или Аl2O3, обладающим ионной производимостью по кислороду, при погружении его в жидкую сталь. Эта ЭДС пропорциональна температуре стали и разности логарифмов активностей (концентраций) свободного кислорода в стали и элементе сравнения.

Одна из конструкций активометра приведена на рис. 33. Твёрдый электролит в форме наконечника 7 из ZrO2 расположен внутри кварцевого защитного чехла 3. Электрод сравнения 9 - железоуглеродистый сплав (чугун) с известной постоянной концентрацией кислорода Оср помещается внутрь наконечника 7. Графитовый стержень 8 служит в качестве токосъёмника. В чехле 3 также размещена термопара 6 непрерывного контроля жидкой стали, защищённая алундовым наконечником 5 и засыпкой из глинозёма 4. Вся конструкция о помощью асбестового уплотнения 2 крепится в водоохлаждаемой фурме 1.

Лекция 12

Понятия о технических средствах автоматики

Автоматическое управление в ряде случаев может быть представлено как определённая последовательность обоснованных логических действий, приводящая к достижению поставленной цели. Например, подача кислорода в фурму кислородного конвертера разрешается только тогда, когда корпус его находится в строго вертикальном положении, фурма опущена в конвертер на заданную глубину, а давление охлаждающей фурму воды не ниже допустимого значения. Осуществить такое управление возможно с использованием логических элементов.

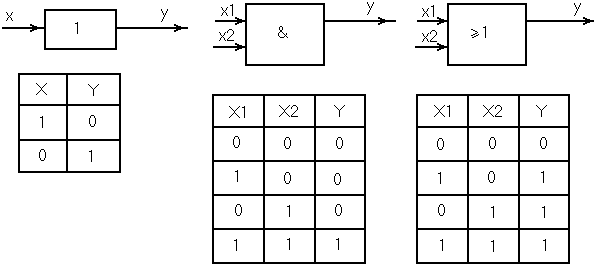

Существует три основных типа, логических операции: логическое отрицание (операция НЕ), умножение (операция И) и сложение (операция ИЛИ). Для осуществления этих операций выпускаются соответствующие логические элементы (ЛЭ). ЛЭ могут быть и более сложными, выполняющими операции И-НЕ ИЛИ-НЕ и другие. ЛЭ являются устройствами дискретного действия, оперирующими двумя сигналами 0 и 1. Эти сигналы могут быть представлены двумя уровнями потенциалов, а также наличием или отсутствием импульса.

Элемент НЕ реализует операцию логического отрицания у =  , где х - входной сигнал; у - выходной. Выходной сигнал "отрицает" входной, т.е. если входной сигнал 1, то выходной 0 и наоборот (рис. 3.33, а). Логический элемент И реализует операцию логического умножения двух или более сигналов у = х1 - х2. Выходной сигнал будет равен 1 только тогда, когда все входные сигналы равны 1 (рис. 3.33, б). Логический элемент ИЛИ реализует операцию логического сложения у = х1 + х2. Выходной сигнал равен 1, если хотя бы один из входных сигналов равен 1 (рис. 3.33, в).

, где х - входной сигнал; у - выходной. Выходной сигнал "отрицает" входной, т.е. если входной сигнал 1, то выходной 0 и наоборот (рис. 3.33, а). Логический элемент И реализует операцию логического умножения двух или более сигналов у = х1 - х2. Выходной сигнал будет равен 1 только тогда, когда все входные сигналы равны 1 (рис. 3.33, б). Логический элемент ИЛИ реализует операцию логического сложения у = х1 + х2. Выходной сигнал равен 1, если хотя бы один из входных сигналов равен 1 (рис. 3.33, в).

а б в

Рис. 3.33. Условное обозначение и порядок работы логических элементов НЕ (а), И (б) и ИЛИ (в)

Современные ЛЭ создаются на элементной базе электронных интегральных микросхем. Небольшие размеры, высокая надёжность позволяют размещать в одном корпусе несколько простых или комбинированных ЛЭ и создавать сложные функциональные системы из ограниченного числа элементов.

На рис. 3.34 приведена схема, которая позволяет получать сигнал на выходе только тогда, когда состояние обоих входов одинаково. На этом рисунке показано действие схемы при отсутствии сигналов на обоих входах, действие схемы при трех остальных возможных комбинациях состояния входов легко проследить самостоятельно, пользуясь рисунком 3.34.

Микропроцессорные технические средства для АСУТП

Микропроцессорная техника (МПТ) в настоящее время является основным средством реализации АСУТП. В состав серийной МПТ входит комплекс МикроДАТ (сосредоточенные микропроцессорные программируемые контроллеры – КТС ЛИУС-2 – комплекс технических средств для локальных информационно-управляющих систем), Ремиконт, Ломиконт и др.

КТС ЛИУС применяется в АСУТП, где эффективна централизация сбора, передачи, обработки и представления информации, но информационные объекты и типы решаемых задач не требуют применения управляющих вычислительных машин. КТС ЛИУС может быть также использован в АСУТП, где УВК находится на втором уровне иерархии.

В системах, где используются УВК находит применение КТС ЛИУС для создания отдельных периферийных устройств ввода, преобразования или вывода информации из УВК, также для создания локальных систем контроля и управления, обменивающихся информацией с УВК.

Для обмена информацией устройствами КТС ЛИУС и связи с другими устройствами ГСП применяются стандартные сигналы: кодированные, представляющие числовые значения непрерывных физических величин, дискретные величины и упорядоченные нечисловые сообщения; позиционные, представляющие события, предельные состояния и др.; непрерывные электрические частотные; постоянного тока и напряжения; напряжения переменного тока; активного сопротивления.

Микропроцессорные комплексы МикроДАТ обычно комплектуются в виде типовых агрегатируемых наборов для реализации локальных уровней АСУТП.

При использовании МикроДАТ важно, что в системе имеется дисплей: его клавиатура применяется для подачи необходимых команд, а его экран – для отображения хода технологического процесса. Экран служит также для индикации информации, получаемой от датчиков и вводимой вручную.

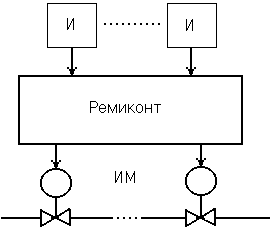

Для автоматического регулирования технологических параметров удобно применять регулирующие и управляющие микропроцессорные контроллеры Ремиконт, Ломиконт, Димиконт. Различные схемы АСУТП на базе Ремиконта приведены на рис.1.6,1.7,1.8.

Рис.1.6 Ремиконт как многоканальный автоматический регулятор

На рис.1.6 Ремиконт выполняет задачи нескольких автономных регуляторов стабилизации соотношения. Источниками информации служат установленные на ОУ датчики технологических параметров И, а также пультовые задатчики. Управляющие сигналы к исполнительным механизмам ИМ идут через блоки ручного управления, установленные на пульте оператора-технолога. Эта структура – простейшая форма применения МПТ.

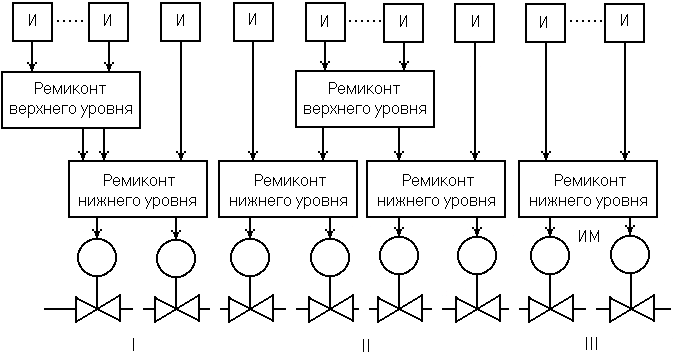

В системах, где более одного Ремиконта, задачи управления распределяются между отдельными контроллерами. Здесь достаточно эффективен принцип функционально-группового распределения. Технологический ОУ рассматривается как совокупность относительно автономных технологических групп параметров (рис.1.7). Функциональные группы распределяются между Ремиконтами. На рис.1.7 система имеет двухуровневую структуру: её нижний уровень составляют Ремиконты – регуляторы отдельных параметров (малоинерционные регуляторы со временем цикла τ, с), а верхний уровень составляют Ремиконты – регуляторы комплексных, в том числе расчетных, параметров (инерционные регуляторы со временем цикла nτ, с, где n > 1). Работоспособность такой системы в целом не нарушается при отказе отдельных Ремиконтов.

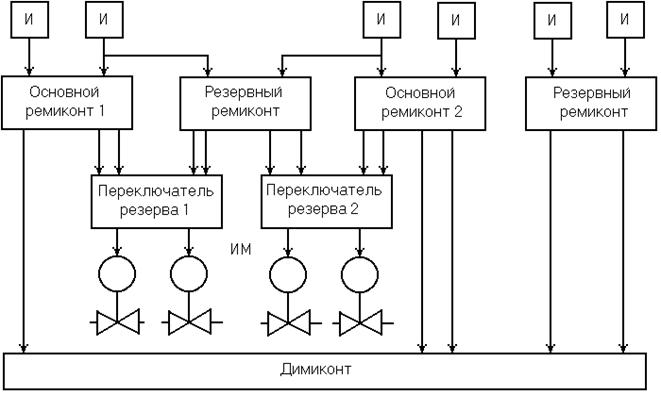

Задача обеспечения надежности системы может быть решена путем организации структурной избыточности введением резервных Ремиконтов (рис.1.8). В системе реализованы 3 группы функций управления: предварительная обработка информации – простейшие вычисления; отображение и регистрация информации с помощью дисплейного микропроцессорного контроллера Димиконта; регулирование технологических процессов с помощью Ремиконтов.

Рис.1.7 Структура иерархической двухуровневой системы управления

Рис.1.8 Схема с резервированием Ремиконтов

В составе системы 4 Ремиконта, 2 из которых предназначены для предварительной обработки информации и формирования управляющих воздействий; 3-ий Ремиконт резервирует управляющие функции первых двух; 4-ый готовит информацию для передачи в Димиконт с целью представления оператору регистрации. Переключение на резервный Ремиконт осуществляется по сигналу из основного Ремиконта при появлении в нем неисправностей. Ниже приведены характеристики некоторых устройств МПТ.

Регулирующий микропроцессорный контроллер Ремиконт Р-122 представляет собой микропроцессорное устройство управления для решения задач автоматического регулирования технологических процессов. Позволяет вести локальное, каскадное, супервизорное, программное, многосвязанное, экстремальное регулирование, а также управление с переменной структурой. Он формирует ПИД-закон регулирования, выполняет статические и динамические преобразования аналогичных сигналов, обрабатывает и формирует дискретные сигналы, выполняя основные операции управляющие логики. Ремиконт Р-122 может работать на нижнем уровне распределенной АСУТП, связываясь со средствами верхнего уровня через канал цифровой последовательной связи с интерфейсом (длина линии связи 1 км) и в качестве автономного изделия. В комплекте с Ремиконтом Р-122 могут использоваться обычные датчики и исполнительные механизмы, которые подключаются к нему с помощью индивидуальных кабельных связей.

Сигналы, поступающие в Ремиконт, обрабатываются в цифровой форме. Ремиконт Р-122 – программируемое устройство, но для работы с ним не нужны программисты. Программировать и работать с Ремиконтом может эксплуатационный персонал, связанный с обслуживанием традиционной аналоговой аппаратуры и не знакомый с вычислительной техникой и методами математического программирования.

Ремиконт Р-122 поставляется с завода-изготовителя полностью готовым к работе и программируется (настраивается) на решение требуемой задачи непосредственно на объекте с помощью специализированной клавишной панели. В процессе такой настройки наладчик назначает алгоритмы управления, конфигурацию управляющего контура, параметры статической и динамической настройки, устанавливает сигналы задания и режимы управления, запрограммированные параметры сохраняются при отключении питания.

Ремиконт Р-122 проектно-компонуемое изделие содержит базовый комплект аппаратуры, поставляемый всегда независимо от объема решаемой задачи, и проектно-компонуемый комплект, зависящий в основном от требуемого числа каналов ввода-вывода информации и определяемый при заказе потребителем. Отличительной чертой Ремиконта Р-122 является его высокая надежность – среднее время наработки на отказ около 100 тыс. часов. Столь высокий уровень надежности достигнут благодаря введению глубокой и непрерывной самодиагностики, сочетающейся с резервированием. К Ремиконту Р-122 могут подключаться аналоговые и дискретные датчики, а также аналоговые, дискретные и исполнительные механизмы.

Число входов-выходов:

аналоговых до 64

дискретных до 126

импульсных выходов до 64

Входные дискретные сигналы, В:

логический «0» (любой знак) 0 – 2,4

логическая «1» (любой знак) 19,2 - 28,8

Выходные дискретные и импульсные сигналы (состояние контактов) сигналы, В:

логический «0» разомкнутое

логическая «1» замкнутое

Коммутирующая способность, В до 48 (0,2 А)

Число:

алгоритмических блоков 64

алгоритмов управления 45

Время цикла, с 0,27;0,51;1,02;2,04

Точность установки сигнала задания, % 0,1

Время сохранения информации при отсутствии питания, ч 360

Микропроцессорный контроллер Ломиконт Л-110 предназначен для решения широкого круга задач управления технологическими процессами. Ломиконт может работать как на нижнем уровне распределенной АСУТП под управление ЭВМ верхнего уровня, так и в качестве автономного изделия.

Ломиконт Л-110 имеет до 512 дискретных, 128 аналоговых и 8 счетно-импульсных входов, выполняет все операции управляющей логики, операции с 256 счетчиками, 64 таймерами, имеющими дискретность 100 мс и 1 с и диапазон от 100 мс до 24 часов, арифметические операции, а также разнообразные статические и динамические преобразования аналоговых сигналов, включая фильтрацию, интегрирование, интерполяцию, регулирование по ПИ и ПИД-законам и т.д.

В процессе управления Ломиконт выводит технологические сообщения, содержащие произвольный текст и текущее значение параметров управления, на печатающие устройства для документирования процесса управления, а также на экран пульта Ломиконта или дисплей для наблюдения за ходом процесса.

Для задач, требующих особенно высокой надежности работы контроллера, предусмотрена возможность полного дублирования Ломиконта с непрерывным обменом информацией между двумя контроллерами.

При выходе из строя основного контроллера происходит автоматический переход на резервный без нарушения процесса управления.

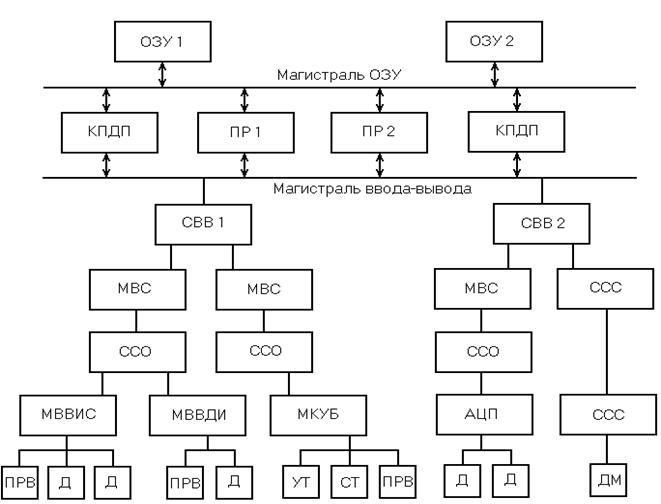

Рис.1.9 Структурная схема КТС на базе мини-ЭВМ

На рис.1.9 приведена схема КТС для АСУТП на базе УВК СМ-2м (мини-ЭВМ). В схеме использованы следующие элементы: Пр – процессор; КПДП – канал прямого доступа в память; ССО и ССС – соответственно субкомплексы связи с объектом и средств связи; СВВ – согласователь ввода-вывода; МВВИС и МВВДИ – соответственно модули ввода-вывода инициативных и дискретных сигналов; МКУБ – бесконтактный модуль кодового управления; МВС – модуль внутрисистемной связи; ДМ – дисплейный модуль; АЦП – аналогоцифровой преобразователь; Д – датчики сигналов (аналоговых или дискретных); ПРВ – пульт ручного ввода информации; УТ – универсальное световое табло; СТ – вспомогательное световое табло.

Схемой выполняются следующие функции: сбор, измерение и регистрация параметров технологических процессов и оборудования; обнаружение, отображение, регистрация и сигнализация отклонений от установленных пределов технологических параметров и показателей состояния оборудования; расчет технико-экономических показателей работы объекта; оперативное выполнение математико-логических операций диагностирования состояния узлов системы.

2014-02-05

2014-02-05 2569

2569