Классификация сварки по физическим признакам (классы и виды), степени механизации.

Тема 3.1.1 Физическая сущность процесса сварки. Классификация видов сварки

Раздел 3. Основы технологии сварочного производства

Вопросы:

1. Физическая сущность процесса сварки. Сущность термической, термомехани-ческой и механической сварки.

3. Преимущества перед другими способами получения неразъемного соединения деталей.

1. Сваркой называют процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном (общем) нагреве или пластическом деформировании, а также при совместном действии того и другого.

Физическая сущность процесса сварки заключается в сближении соединяемых поверхностей на расстояние, в пределах которого начинают действовать силы межатомного сцепления. Для необходимого сближения соединяемых поверхностей производят тепловое или механическое воздействие на металл в зоне соединения.

Сварочный процесс, как и пайка, направлен на получение монолитного соединения, которое возникает в случае установления связей между атомами свариваемых деталей на границе их раздела, аналогично связям, действующим в твердом теле.

В зависимости от основных признаков, которые в данном определении превалируют, понятия сварки могут быть различные. Например, сварка определяется как процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании. В данном определении указывается и на физическую сущность процесса, и на технологические принципы его реализации.

Наиболее общим определением процесса сварки является ссылка на его термодинамическую сущность: сварка – это процесс получения монолитного соединения материалов за счет термодинамически необратимого превращения тепловой и механической энергии и вещества в стыке.

Процесс сварки включает две стадии: образование физического контакта между соединяемыми деталями и возникновение электронного взаимодействия между их поверхностями. Далее происходит развитие диффузионных процессов.

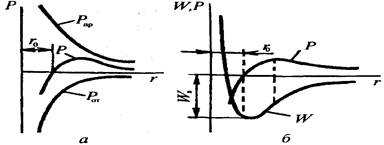

В идеальном случае сварка должна происходить после того, как соединяемые поверхности сблизились на межатомные расстояния. На рис. 60 показано, каким образом изменяются межатомные силы взаимодействия (притяжения и отталкивания), а также потенциальная энергия по мере сближения атомов.

Рис. 60. Характер изменения сил взаимодействия (а) и потенциальной энергии (б) при сближении атомов

Как видно, на первой стадии сближения силы притяжения Р пр больше сил отталкивания Р от(рис. 60, а).Затем начинается процесс взаимного перекрытия электронных оболочек атомов и наблюдается резкое возрастание сил отталкивания. При r = r 0силы притяжения и отталкивания сравняются. В дальнейшем сближение атомов будет сопровождаться интенсивным возрастанием сил отталкивания. В идеальном случае атомы после некоторых колебательных движений должны самопроизвольно установиться на расстояние r = r 0, когда Р пр – Р от = 0.

В этот момент величина потенциальной энергии системы W будет минимальна, что характерно для устойчивого равновесия (рис. 60, б).Стремление системы к минимуму свободной энергии соответствует второму закону термодинамики, а минимум потенциальной энергии W в – энергии ван-дерваальсовой связи. Если энергию поверхности монокристалла принять за W п, то после соединения монокристаллов между ними устанавливается одна поверхность раздела с энергией W в. Эта энергия меньше суммарной энергии двух поверхностей, т. е. W в << 2 W п.

Рассмотренная схема образования монолитного соединения при сварке, не отиворечащая второму закону термодинамики, возможна, однако, при наличии некоторой энергии активации, а не только в результате сближения соединяемых оверхностей. Поэтому в любом случае для сварки обязательно потребуется затратить энергию активации W п,например, в виде теплоты (термическая активация) или упругопластической деформации (механическая активация). Образование монолитного соединения в реальных условиях затруднено из-за наличия на поверхностях деталей микронеровностей, оксидных пленок, дсорбированных газов, различного рода загрязнений.

В зависимости от характера вводимой энергии все сварочные процессы (сварку, пайку, резку) можно отнести к термическим (Т), термомеханическим (ТМ) и механическим (М) методам.

При термических методах сварки с помощью внешнего источника нагрева кромки расплавляются, образуя так называемую сварочную ванну, расплавление металла способствует его объединению в единое целое.

После прекращения поступления теплоты к сварочной ванне (удаление источника теплоты или его отключение) происходит быстрое охлаждение и последующая кристаллизация расплавленного металла при максимальном теплоотводе в стенки ванны. Процесс кристаллизации заканчивается образованием монолитного шва, который связывает свариваемые детали в единое целое. Аналогично при пайке вследствие кристаллизации припоя, заполняющего зазор между деталями и смачивающего нагретые поверхности, образуется паяное соединение.

При механических методах сварки необходимо приложить давление, под влиянием которого в месте сварки возникают значительные упруго-пластические деформации, вызывающие разрушение оксидной пленки, смятие микронеровностей, обеспечение физического контакта и образование между атомами прочных связей, соответствующих связям при расстоянии между ними, равном параметру кристаллической решетки.

При термомеханических методах сварки металл в месте соединения деталей нагревается от внешних источников теплоты до температуры плавления или пластического состояния. Нагревание позволяет снизить удельное давление, уменьшить величину минимальной относительной деформации, необходимой для сварки.

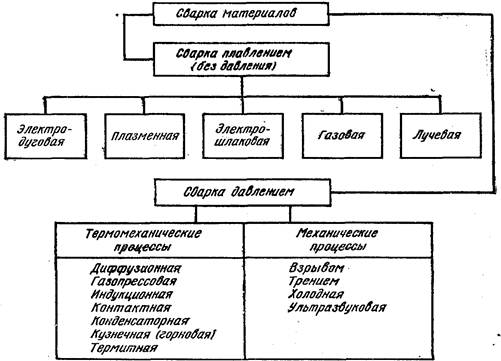

2. Способы сварки можно классифицировать, например, по виду энергии, используемой при сварке, но степени механизации процесса сварки, по виду свариваемого металла и т. п. Вполне совершенной классификации, охватывающей все способы сварки, с учетом физических процессов в зоне соединения, не существует. Принято все существующие способы сварки делить на две большие группы: 1) сварка плавлением (сварка без давления); 2) сварка давлением (сварка без оплавления).

Первая группа характеризуется объединением частей металла при его жидком состоянии без приложения давления. К сварке плавлением примыкает пайка, отличающаяся тем, что расплавляется лишь присадочный металл (припой), а основной свариваемый металл остается нерасплавленным, в то время как при сварке частично расплавляется и основной металл.

2014-02-05

2014-02-05 2028

2028