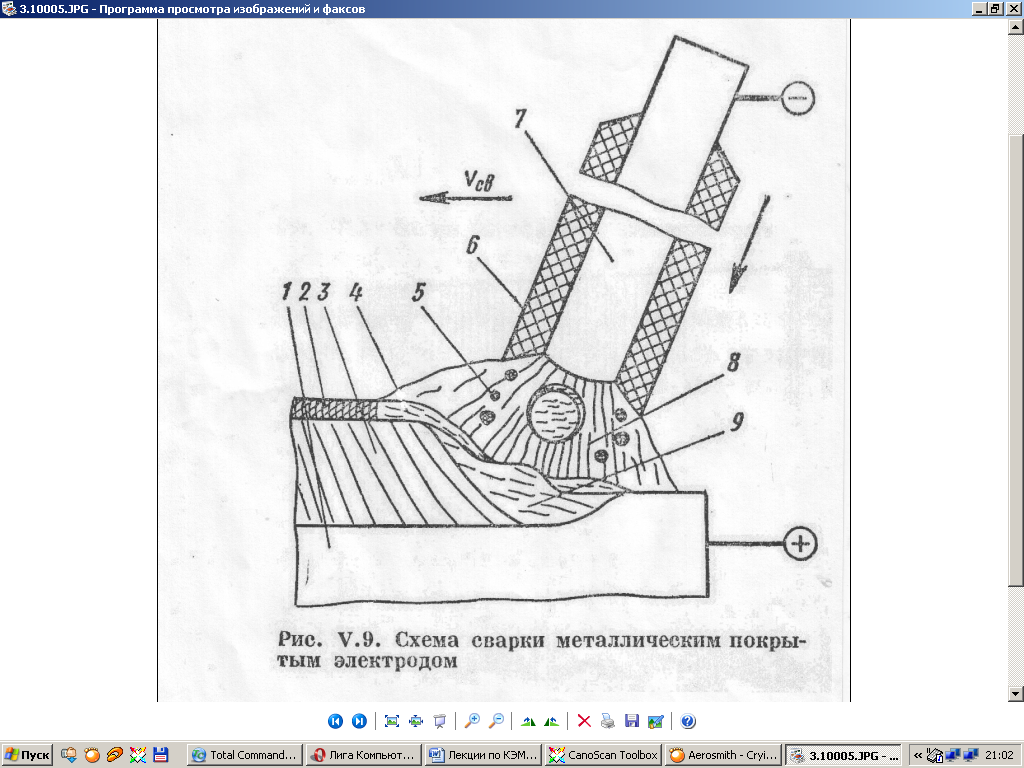

4.2.1.1. Общие сведения о дуговой сварке (ДС). Впервые дугу для сварки применил Н.Н. Бенардос в 1881 г. (для сварки он использовал дугу между угольным электродом и металлом), а Н. Г.Славянов в 1888 г.предложил дуговую сварку металлическим плавящимся электродом, которая нашла наибольшее применение среди других способов сварки. При ручной дуговой сварке (РДС) плавящимся электродом (рис. 4.7) дуга 8 горит между стержнем электрода 7 и свариваемым металлом 1 способствует их плаванию, капли 5 расплавляемого электрода переносятся в сварочную ванну 9 через дуговой промежуток. Вместе со стержнем плавится электродное покрытие 6, создавая газовую защиту 4 вокруг дуги 8 и расплавленного металла, а также жидкую шлаковую ванну, которая вместе с расплавленным металлом образует сварочную ванну. При передвижении дуги металл сварочной ванны затвердевает и превращается в сварной шов 3, на поверхности которого образуется шлаковая корка 2, удаляемая после остывания сварного шва.

| Рис. 4.7. Схема сварки металлически покрытым электродом. |

Сварочная дуга является устойчивым электрическим разрядом и ионизированной смеси газов и паров материалов, применяемых при сварке. Дуга может гореть при использовании источников питания (ИП) постоянного тока прямой (электрод подключен к отрицательному полюсу ИП и называется катодом, а изделие — к положительному и называется анодом) и обратной полярности (изделие — катод, а электрод — анод), а также переменного тока промышленной частоты.

Сварочная дуга является устойчивым электрическим разрядом и ионизированной смеси газов и паров материалов, применяемых при сварке. Дуга может гореть при использовании источников питания (ИП) постоянного тока прямой (электрод подключен к отрицательному полюсу ИП и называется катодом, а изделие — к положительному и называется анодом) и обратной полярности (изделие — катод, а электрод — анод), а также переменного тока промышленной частоты. Возбуждение дуги при ДС производится следующим образом:

1) подача от осциллятора, включенного в сварочную цепь, импульса тока высокого напряжения и высокой частоты (U= 2000-3000В; f=15∙104 Гц) с переходом искрового разряда в дуговой (используется при аргонодуговой сварке неплавящимся электродом);

2)  нагрев газов и паров металлов в дуговом промежутке за счет теплоты, выделяющейся при замыкании электрода и изделия (применяется при сварке плавящимся электродом).

нагрев газов и паров металлов в дуговом промежутке за счет теплоты, выделяющейся при замыкании электрода и изделия (применяется при сварке плавящимся электродом).

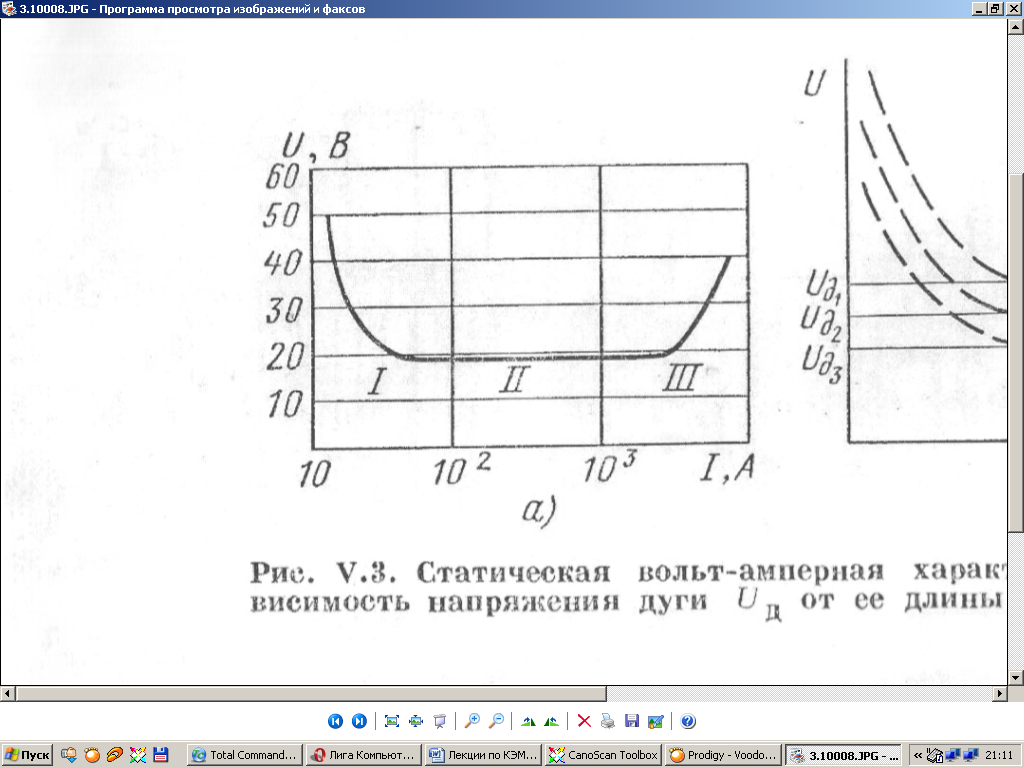

| Рис. 4.8. Статическая вольтамперная характеристика. |

Самое широкое применение нашла дуга с жесткой характеристикой, когда напряжение практически не зависит от тока: при ручной дуговой сварке, автоматической дуговой сварке под слоем флюса и газоэлектрической сварке. Дуга с падающей характеристикой малоустойчива и имеет ограниченное применение.

У дуги с жесткой характеристикой напряжение UД пропорционально ее длине LД: UД=А+В·LД, где А и В – опытные коэффициенты, зависящие от рода металла и вида газа в дуговом промежутке (для стальных электродов А=10В, В=2В/мм).

При сварке плавящимся (стальным) электродом температура катода составляет 2200-2400°С; анода – 2500-2700°С; в столбе дуги – 5000-6000°С.

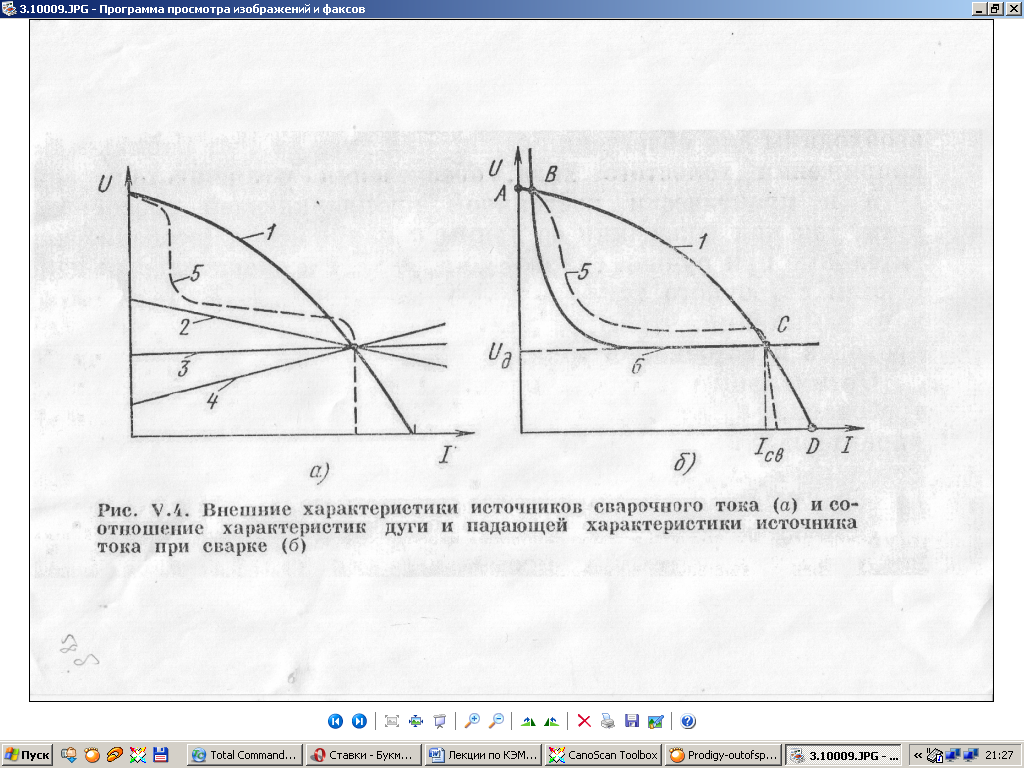

4.2.1.2 Источники сварочного тока (ИСТ). Источники тока для питания сварочной дуги должны иметь специальную внешнюю характеристику. Внешней характеристикой источника называется зависимость напряжения на его выходных клеммах от тока в электрической цепи. Внешние характеристики могут быть следующих основных видов: падающая 1, пологопадающая 2, жесткая 3 и возрастающая 4 (рис. 4.9, а). Источник тока выбирают в зависимости от вольтамперной характеристики дуги, соответствующей принятому способу сварки.

Рис. 4.9. Внешние характеристики источников сварочного тока (а) и соотношение характеристик дуги и падающей характеристики источника тока при сварке (б).

Источники питания (ИП) для РДС и АДСФ должны иметь падающую или пологую внешнюю характеристику (рис. 4.9, б)– зависимость напряжения на выходных клеммах ИП от тока в сварочной цепи. Режим устойчивого горения дуги определяется точкой С пересечения с СВАХ 6 и источника тока 1. Точка A – режим холостого хода ИП (Uхх =60-80В); точка В – режим неустойчивого горения дуги; точка Д – режим короткого замыкания (UД =0). Источники питания с такими падающими или пологими характеристиками необходимы для обеспечения зажигания дуги и устойчивого ее горения; для сохранения практически постоянной ее мощности (колебания длины дуги и соответственно UД не приводят к значительному изменению Iсв) и для ограничения тока короткого замыкания (Iкз ≤1,5 Iсв). Для питания сварочной дуги применяют ИП переменного тока (сварочные трансформаторы) и постоянного (сварочные генераторы и выпрямители постоянного тока).

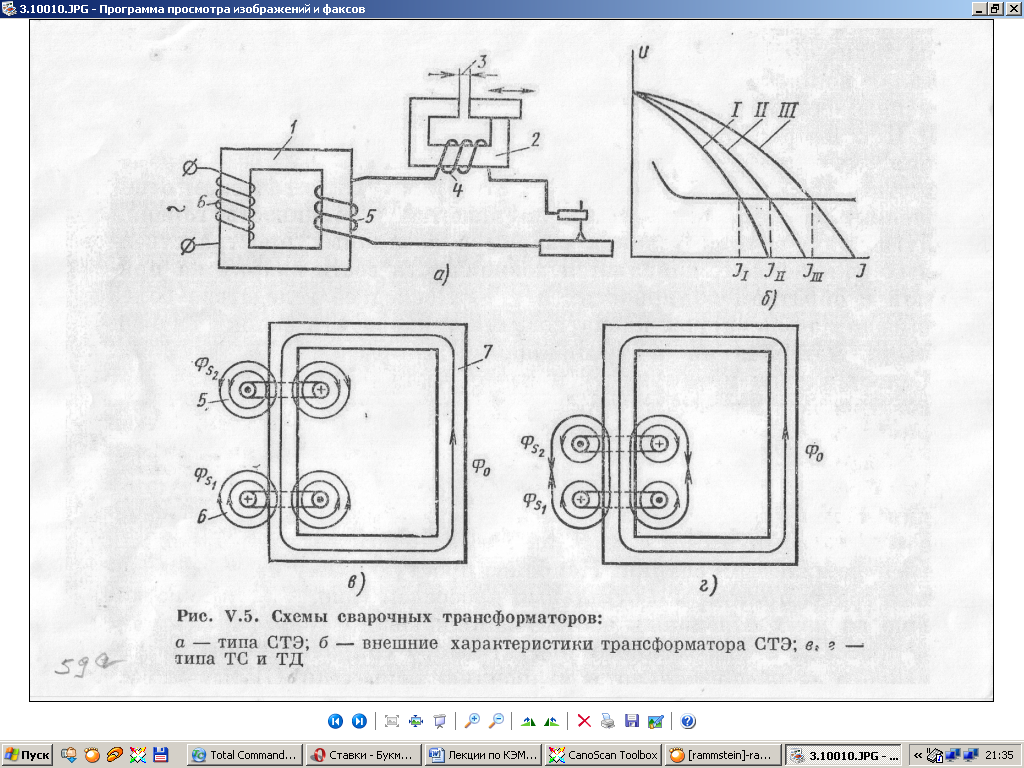

Сварочные трансформаторы – это понижающие трансформаторы (вторичное напряжение U2 =60-80В), падающая характеристика которых создается за счет повышенного магнитного рассеяния или включения в сварочную цепь индуктивного сопротивления (дросселя).

Наиболее простую схему имеют сварочные трансформаторы с отдельным дросселем (рис. 4.10, а), состоящие из двух отдельных частей: понижающего трансформатора 1 и дросселя 2 (переменного индуктивного сопротивления), включенного последовательно в сварочную цепь (тип СТЭ).

Рис. 4.10. Сварочные трансформаторы: а) типа СТЭ; б) внешняя характеристика трансформатора СТЭ; в) и г) типа ТС и ТД.

Трансформатор снижает напряжение сети до напряжения холостого хода (60—80 В), а дроссель, обладающий повышенным индуктивным сопротивлением, служит для получения падающей внешней характеристики (рис. 4.10, б). При прохождении переменного тока через обмотку дросселя 4 (рис. 4.10, а)в ней возбуждаются электродвижущие силы самоиндукции, направленных противоположно основному напряжению. В результате падения напряжения на дросселе источник сварочного тока получает падающую внешнюю характеристику.

Дроссель также служит для плавного регулирования сварочного тока путем изменения воздушного зазора 3 в его сердечнике. Так, например, с увеличением зазора индуктивное сопротивление дросселя уменьшается, а сварочный ток увеличивается (рис. 4.10, б, I-III).

Электрическая схема сварочного трансформатора с повышенным магнитным рассеянием представлена на (рис. 4.10, в). Катушкипервичной 6 и вторичной 5 обмоток раздвинуты относительно друг друга, что обусловливает их повышенное индуктивное сопротивление вследствие появления магнитных потоков рассеяния.

При работе трансформатора (рис. 4.10, в)основной магнитный поток Ф0, создаваемый первичной и вторичной обмотками, замыкается через железный сердечник 7. Часть магнитного потока ответвляется и замыкается вокруг обмоток через воздушное пространство, образуя потоки рассеяния ФS1 и ФS2. Потоки рассеяния индуктируют в обмотках электродвижущую силу, противоположную основному напряжению. С увеличением сварочного тока увеличиваются потоки рассеяния и, следовательно, возрастает индуктивное сопротивление вторичной обмотки, что и создает внешнюю падающую характеристику трансформатора.

Для плавного регулирования сварочного тока изменяют расстояния между обмотками трансформатора. При сближении обмоток (рис. 4.10, г)происходит частичное взаимное уничтожение противоположно направленных потоков рассеяния ФS1 и ФS2, что уменьшает индуктивное сопротивление вторичной обмотки и увеличивает сварочный ток. Минимальный сварочный ток соответствует наибольшему расстоянию между обмотками и максимальным потоком рассеяния (рис. 4.10, в).

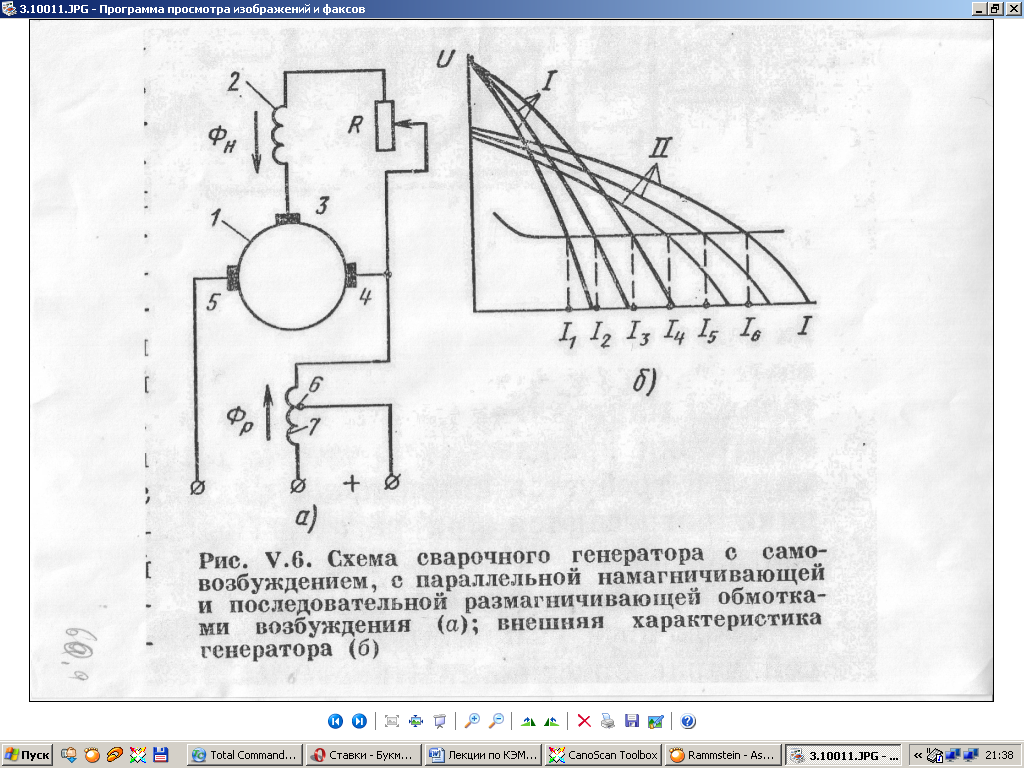

Сварочные генераторы – это специальные генераторы, падающая характеристика которых получается изменением магнитного потока генератора в зависимости от Iсв в электрической цепи. Падающая внешняя характеристика генераторов обеспечивается специальной схемой включения обмоток возбуждения либо особой конструкцией полюсов статора и якоря. На рис. 4.11 дана схема сварочного генератора с самовозбуждением с параллельной намагничивающей 2 и последовательной размагничивающей 7 обмотками возбуждения (рис. 4.11, а:1 — якорь; 3 — дополнительная и 4 и 5 — основные щетки).

Эти обмотки генератора включены таким образом, что создаваемые ими магнитные потоки направлены навстречу друг другу. При этом намагничивающий поток ФН не зависит от нагрузки, а размагничивающий поток Фрвозрастает по мере увеличения сварочного тока. Резуль

Эти обмотки генератора включены таким образом, что создаваемые ими магнитные потоки направлены навстречу друг другу. При этом намагничивающий поток ФН не зависит от нагрузки, а размагничивающий поток Фрвозрастает по мере увеличения сварочного тока. Резуль

| Рис. 4.11. Сварочные генераторы: а) схема сварочного генератора; б) внешняя характеристика генератора. |

Сварочные генераторы приводятся в действие электродвигателем или двигателем внутреннего сгорания.

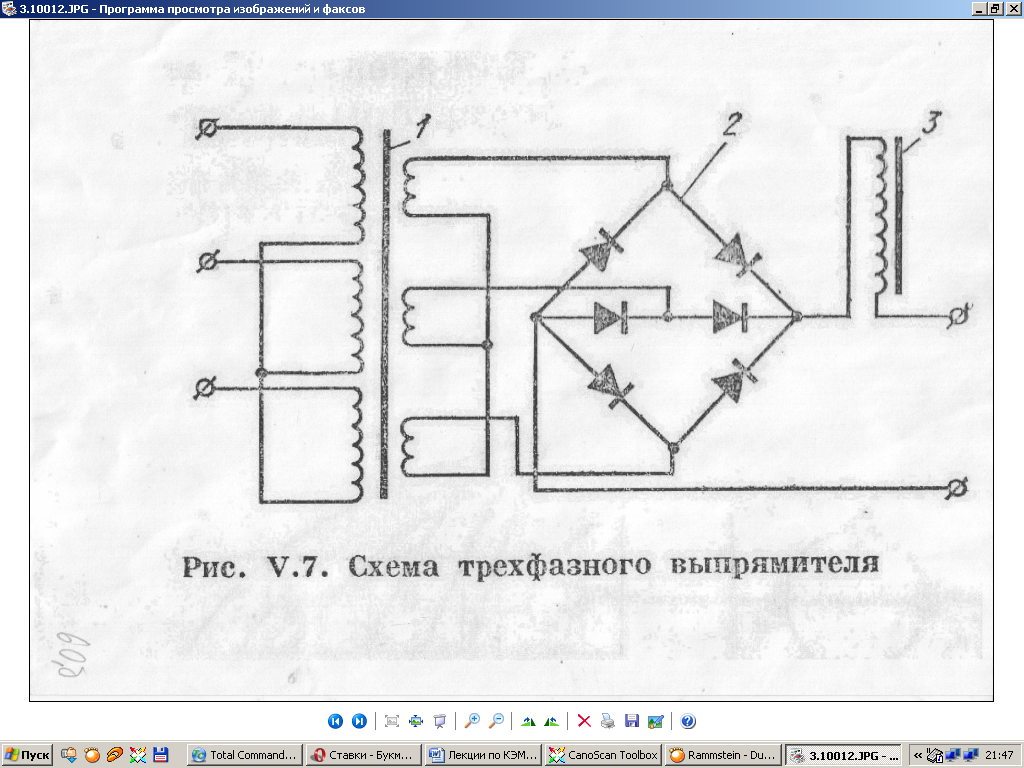

Сварочные выпрямители (рис. 4.12) состоят из трехфазного понижающего трансформатора 1, блока селеновых или кремниевых выпрямителей 2 и дросселя 3(типов ВСС, ВХС и ВД).

Рис.4.12. Схема сварочного выпрямителя.

Выпрямители имеют трехфазную мостовую схему выпрямления, обеспечивающую практическое постоянство выпрямленного напряжения. Дроссель служит для получения падающей внешней характеристики. По сравнению с генераторами постоянного тока выпрямители имеют высокие динамические характеристики из-за меньшей электромагнитной инерции. Они обеспечивают высокую стабильность горения дуги, особенно на малых токах. Выпрямители просты и надежны в эксплуатации вследствие отсутствия вращающихся частей. Для нормальной работы выпрямителей требуется интенсивное охлаждение, так как полупроводники нагреваются при работе. Поэтому выпрямители снабжены вентиляторами. Нагрев полупроводников иногда ограничивает мощность выпрямителей.

Сварочные выпрямители с пологопадающей и жесткой внешней характеристиками (типов ВС, ВСН и ИПП) применяют для сварки плавящимся электродом в среде защитных газов.

4.2.1.3. Ручная дуговая сварка (РДС). РДС используется для изготовления сварных соединений практически всех типов из металлов толщиной от 2 до 60 мм. При РДС используют сварочные электроды, которые подаются в дугу и перемещаются вдоль изделия сварщиком вручную.

Процесс проведения ручной дуговой сварки описан в разделе дуговая сварка. Схема процесса сварки металлическим покрытым электродом показана на рис. 3.7. В перегретой сварочной ванне протекает ряд металлургических процессов: испарение или окисление (выгорание) некоторых элементов, например углерода и легирующих: марганца, кремния, хрома и др., а также насыщение расплавленного металла кислородом, азотом и водородом из окружающего воздуха. В результате изменяется состав сварного шва по сравнению с электродным и основным металлом, а также понижаются его механические свойства, особенно вследствие насыщения шва кислородом. Для обеспечения заданных состава и свойств шва в покрытие вводят легирующие элементы и элементы-раскислители.

4.2.1.4. Электроды для ручной сварки. Эти электроды представляют собой проволочные стержни с нанесенными на них покрытиями. Стержень электрода изготовляют из специальной сварочной проволоки повышенного качества. ГОСТ2246-70 на стальную сварочную проволоку предусматривает 56 марок проволоки диаметром 0,3-12 мм. Все марки сварочной проволоки в зависимости от состава разделяют на три группы: углеродистую (Св-08; Св-10ГС и др.), легированную (Св-18ХМА; Св-10Х5М и др.) и высоколегированную (Св-06Х19Н10М5Т; Св-07Х25Н13 и др.). В марках проволоки «Св» обозначает слово «сварочная».

Сварочную проволоку используют для изготовления стержней покрытых электродов, а также при автоматической дуговой сварке под флюсом, сварке плавящимся электродом в среде защитных газов и как присадочный материал при сварке неплавящимся электродом и газовой сварке.

Электроды классифицируют по следующим признакам: типу покрытия, химическому составу жидкого шлака, назначению.

По типу покрытия электроды подразделяют на электроды со стабилизирующим, защитным или легирующим покрытиями (качественными).

Стабилизирующие повышают стабильность горения дуги. В качестве стабилизирующих веществ применяют соединения калия, натрия, кальция, бария (силикаты натрия и калия, поташ, мел, мрамор). Газообразующие составляющие образуют при нагреве защитные газы вокруг дуги. К газообразующим относятся органические вещества и карбонаты (крахмал, оксицеллюлоза, мрамор, магнезит). Шлакообразующие составляющие при расплавлении образуют жидкий шлак на поверхности сварочной ванны. Шлак служит для защиты расплавленного металла от воздействия воздуха, а также является средой, через которую осуществляется раскисление и легирование наплавленного металла. Для получения шлака в покрытия вводят марганцевую руду, полевой шпат, плавиковый шпат, мрамор, рутил и др. Раскисляющие составляющие предназначены для восстановления окислов, находящихся в сварочной ванне. В качестве раскислителей в ряде случаев применяют ферросплавы: ферромарганец, ферросилиций и др. Из жидкого шлака раскислители переходят в расплавленный металл, восстанавливают окислы и в виде нерастворимых окислов самого раскислителя снова возвращаются в шлак.

Легирующие составляющие служат для получения наплавленного металла требуемых химического состава и механических свойств.

Легирующими составляющими в покрытии являются феррохром, ферромолибден, ферротитан и др.

В качестве связующего в основном применяют жидкое натриевое стекло связывает порошкообразные составляющие покрытия в обмазочную массу, а после просушивания и прокалки придает покрытию электродов необходимую прочность.

По химическому составу жидких шлаков электродные покрытия можно подразделить на кислые и основные. В состав кислых покрытий входят: SiO2 (оксид кремния), марганцевая руда, полевой шпат, рутил (природный минерал, состоящий в основном из двуокиси титана) и т. п. Электроды с кислыми покрытиями применяют для сварки углеродистых и низколегированных сталей. В шлаках основных покрытий преобладает окись кальция (СаО). Основные шлаки обеспечивают достаточно хорошее раскисление и позволяют вводить в металл шва значительные количества легирующих элементов. В состав основных покрытий входят мрамор, плавиковый шпат (CaF2) и ферросплавы. Электроды с основным покрытием (фтористокальциевым) используют для сварки легированных и высоколегированных сталей.

По назначению стальные электроды в соответствии с ГОСТ9486-75 подразделяют на следующие четыре класса: для сварки углеродистых и легированных конструкционных сталей; для сварки теплоустойчивых сталей; для сварки высоколегированных сталей; для наплавки поверхностных слоев с особыми свойствами.

Согласно ГОСТ 9467-75 электроды для сварки конструкционных сталей (Ст3, 45, З0ХГСА и др.) подразделяют на типы Э34, Э42,..., Э145 в зависимости от механических свойств наплавленного металла. Цифры в обозначении типа электрода означают прочность наплавленного металла в кгс/мм2. Электроды для сварки теплоустойчивых сталей (12ХМ, 15ХМ, 20ХМФ и др.) подразделяют на типы Э-ХМ, Э-ХМФБ и др. в зависимости от химического состава наплавленного металла. Буквы М, X, Ф и Б означают легирование соответственно молибденом, хромом, ванадием и ниобием, повышающими теплоустойчивость сварного шва.

Электроды для сварки высоколегированных сталей (0Х18Н9Т, Х25Н20С2, Х17 и др.) согласно ГОСТ 10052—75 классифицируют по структуре и составу металла сварного шва. Так, например, электроды ЭА-ЗМ6, ЭА-2Б и др. являются электродами аустенитного типа (А – аустенитный) с добавками молибдена, ниобия и других элементов.

Обозначение наплавочных электродов согласно ГОСТ10051-75 соответствует химическому составу наплавки и ее твердости по Роквеллу. Буква У означает содержание углерода в десятых долях процента. Например, ЭН-У30Х28С4Н4-50 – электроды наплавочные (ЭН), дающие наплавку, содержащую 3%С и другие легирующие элементы в соответствии с маркой, и обладающие твердостью 50HRC. Такие электроды применяют для наплавки на поверхность деталей, испытывающих при работе сильный абразивный износ при нормальной и повышенной температурах (до 500°С; скребки скреперов, лопасти смесительных машин и т. д.).

Помимо типа электрода, важной характеристикой является его марка, которая определяет состав покрытия (УОНИ-13/45, ЦЛ-18, ЦЛ-11, ЦЛ-10 и т. д.). Марка электрода характеризует также его технологические свойства: род и полярность тока, возможность сварки в различных пространственных положениях и др.

Режим ручной дуговой сварки. Основным параметром режима ручной дуговой сварки является сила сварочного тока. Ток (в А)выбирают в зависимости от диаметра и типа металла электрода:

,

,

где k – опытный коэффициент, равный 40-60 для электродов со стержнем из низкоуглеродистой стали и 35-40 для электродов со стержнем из высоколегированной стали, А/мм; dэ – диаметр электрода, мм.

Диаметр электродов выбирают исходя из толщины стали δ:

| δ, мм | 1-2 | 3-5 | 4-10 | 12-24 и более |

| dэ, мм | 2-3 | 3-4 | 4-5 | 5-6 |

При толщине стали до 6 мм сваривают по зазору без разделки кромок заготовок. При больших толщинах делают одностороннюю или двустороннюю разделки кромок под углом 60°. Разделка необходима для обеспечения полного провара по толщине. При толщине свыше 10 мм сваривают многослойным швом.

Ручную дуговую сварку довольно широко применяют в производстве металлоконструкций для самых различных металлов и сплавов малых и средних толщин (2—30 мм). Она все еще остается незаменимой при монтажных работах и сборке конструкций сложной формы. Ручная сварка обеспечивает хорошее качество сварных швов, но обладает более низкой производительностью по сравнению с автоматической дуговой сваркой под флюсом из-за ограничения величины сварочного тока. Поэтому ее постепенно заменяют полуавтоматической в атмосфере защитных газов.

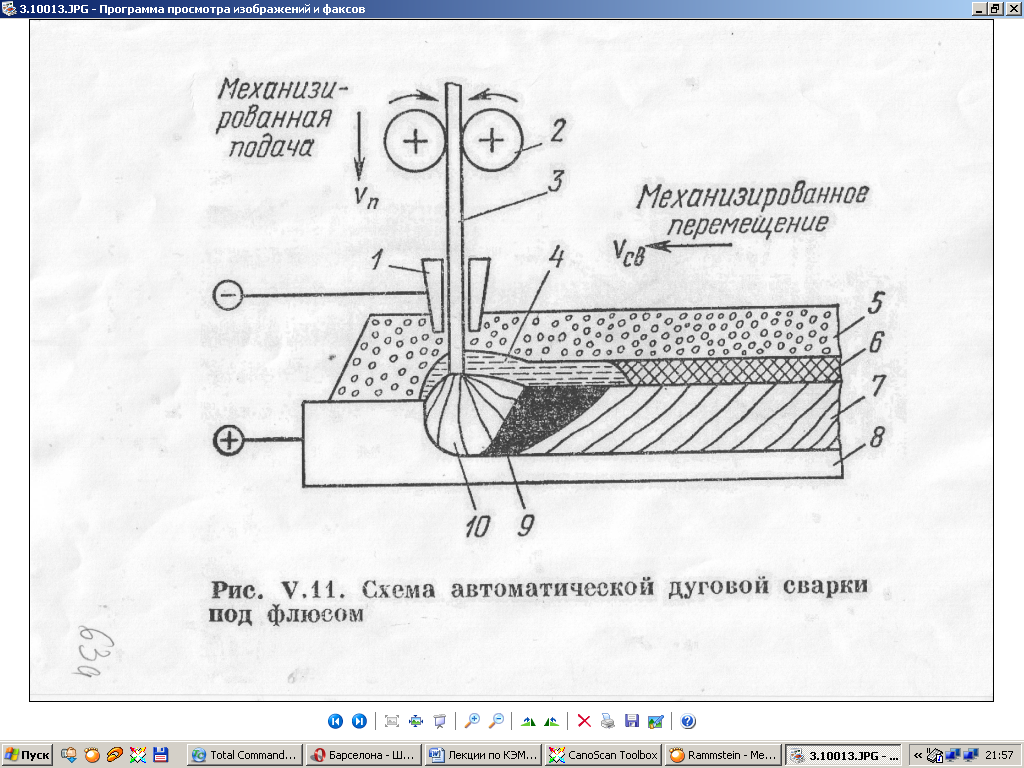

4.2.1.5. Автоматическая дуговая сварка под флюсом (АДСФ). При этом способе используют процесс, отличающийся от ручной сварки покрытыми электродами следующим: сварку ведут непокрытой электродной проволокой, дугу и сварочную ванну защищают флюсом, подача и перемещение электродной проволоки механизированы.

Схема процесса автоматической сварки под флюсом показана на рис. 4.13.

| Рис. 4.13. Автоматическая дуговая сварка под слоем флюса (АДСФ). |

АДСФ применяют в заводских и монтажных условиях для сварки швов большой протяженности в нижнем положении и кольцевых поворотных швов. Сваривают стали, алюминий, титан, медь и их сплавы толщиной от 2 до 300мм.

Преимуществами АДСФ являются: высокая производительность (в 5-10 раз выше, чем при РДС) благодаря применению больших токов, большей глубины проплавления, отсутствию потерь металла на угар и разбрызгивание, а также механизации процесса; высокое качество сварных швов за счет хорошей защиты металла в процессе сварки и равномерного их формирования; улучшение условий труда сварщиков и др. Недостатки АДСФ заключаются в трудности сварки коротких швов, а также швов, расположенных в сложных пространственных положениях и труднодоступных местах.

Флюсы для автоматической сварки классифицируют по способу изготовления, химическому составу и назначению. Но способу изготовления флюсы разделяют на плавленые и неплавленые. Неплавленые флюсы подразделяют на керамические и спеченые. Плавленые флюсы приготовляют путем сплавления исходных компонентов в электропечах. После получения стекловидной массы производят ее грануляцию на частицы диаметром 1-3мм. Керамические флюсы приготовляют из порошкообразных компонентов путем замеса их на жидком стекле, гранулирования и последующего прокаливания, спеченные – путем спекания компонентов без их расплавления.

Исходными материалами плавленых флюсов для сварки сталей (ГОСТ9087-69) являются марганцевая руда, кремнезем, полевой и плавиковый пшаты и другие компоненты. Большинство плавленых флюсов (марганцевые, высококремнистые) дают жидкие шлаки, содержащие большое количество окислов марганца и кремния (МnО и SiО2). Эти шлаки имеют кислый характер. При сварке в их присутствии происходят процессы окисления углерода, железа и легирующих элементов. Образующаяся FeO связывается в кислом шлаке в нерастворимый силикат и, следовательно, удаляется из металлической ванны. В свою очередь, ванна обогащается кремнием и марганцем.

Марганцевые высококремнистые флюсы применяют для сварки углеродистых и низколегированных сталей соответствующими сварочными проволоками; низкокремнистые флюсы с повышенным содержанием CaO, MgO и CaF2, шлаки которых имеют слабокислый характер, — для сварки легированных сталей. Для сварки высоколегированных сталей с большим содержанием таких легкоокисляющихся легирующих элементов, как хром, молибден, титан, алюминий и др., применяют безкремнистые флюсы на основе соединений CaO, GaF2 и А12О3 и бескислородные фторидные флюсы, состоящие из 60-80% CaF2. Шлаки этих флюсов имеют основной или нейтральный характер. Состав флюсов сказывается на их технологических свойствах. Флюсы с высоким содержанием SiО2 обеспечивают хорошее формирование шва, легкую удаляемость шлака, высокую плотность сварного шва и т. п. При отсутствии или малом количестве SiО2 в шлаке возможны образование пор в шве и плохая отделяемость шлака от его поверхности.

Основу керамических флюсов составляет мрамор, плавиковый шпат или фториды и хлориды щелочноземельных металлов. В них также входят ферросплавы сильных раскислителей (кремния, титана, алюминия) и легирующих элементов и чистые металлы. Шлаки керамических флюсов имеют основной или пассивный характер и обеспечивают получение в металле шва заданное содержание легирующих элементов. Керамические флюсы применяют при сварке легированных сталей, цветных металлов и их сплавов.

Дуговую сварку под флюсом выполняют сварочными автоматами: сварочными головками или самоходными тракторами, перемещающимися непосредственно по изделию. Основным назначением сварочных автоматов является подача электродной проволоки в дугу и поддержание постоянного режима сварки в течение всего процесса. Последнее необходимо для обеспечения одинаковых размеров и неизменного качества всего сварного шва.

4.2.1.6. Дуговая сварка в защитных газах. В этом случае дуга горит в струе газа, подаваемого через сварочную горелку и защищающего расплавленный и остывающий металл от вредного воздействия газов воздуха.

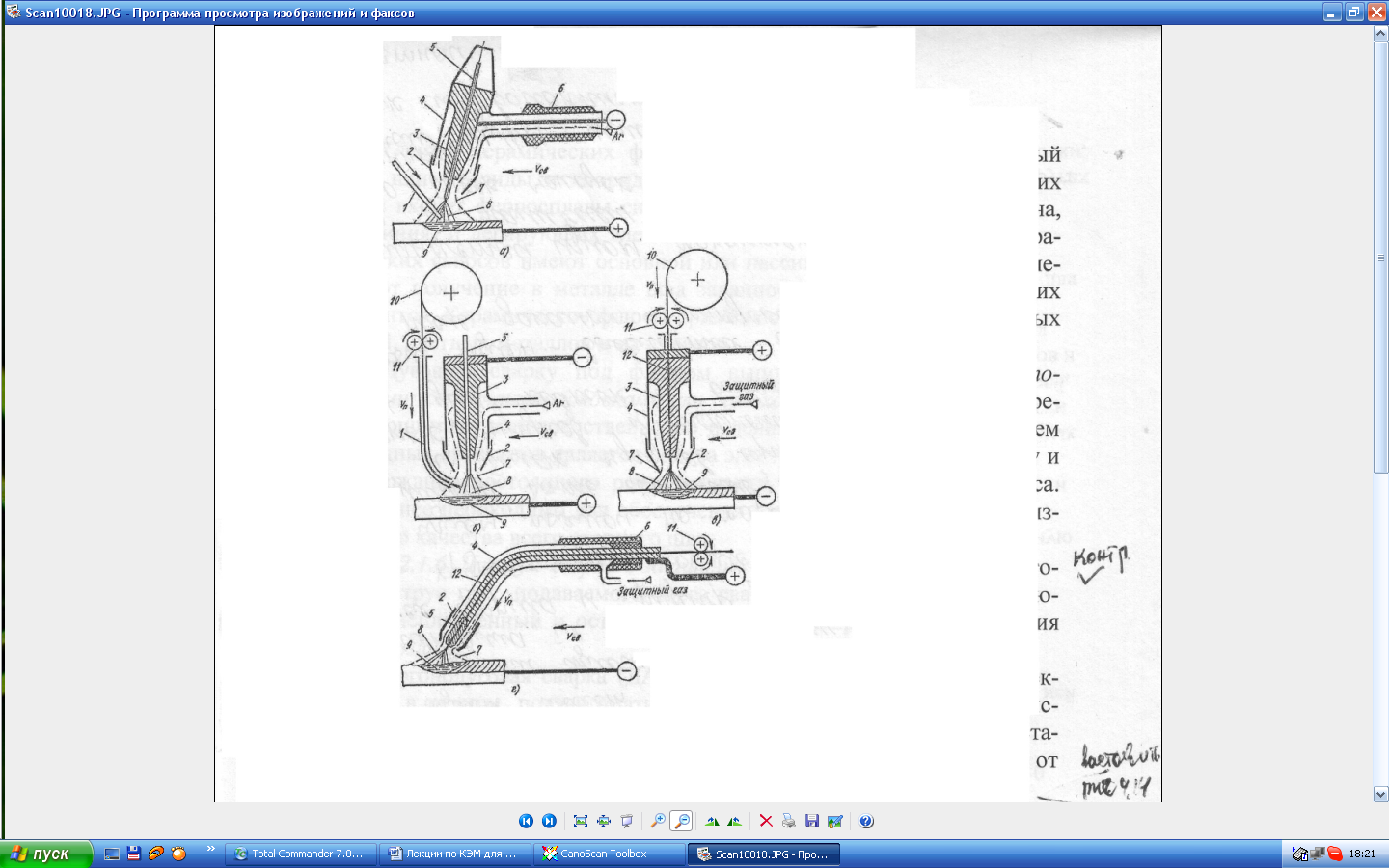

Аргонодуговая сварка (ДАС) неплавящимся вольфрамовым электродом в ручном, полуавтоматическом и автоматическом режимах используется для сварки активных металлов (Al, Mg) и легированных сталей толщиной от 0,5 до 3мм без присадочного металла, а при толщине от 3 до 60мм – с присадочным металлом (рис.4.14, а, б).

Аргонодуговая сварка (ДАС) неплавящимся вольфрамовым электродом в ручном, полуавтоматическом и автоматическом режимах используется для сварки активных металлов (Al, Mg) и легированных сталей толщиной от 0,5 до 3мм без присадочного металла, а при толщине от 3 до 60мм – с присадочным металлом (рис.4.14, а, б).

| Рис. 4.14. Разновидности сварки в защитных газах: 1 – присадочный пруток или проволока; 2 – сопло; 3 – токопроводящий мундштук; 4 – корпус горелки; 5 – направляющийся вольфрамовый электрод; 6 – рукоять горелки; 7 – атмосфера защитного газа; 8 – сварочная дуга; 9 – ванна расплавленного металла; 10 – кассета с проволокой; 11 – механизм подачи; 12 – плавящийся металлический электрод (сварочная проволока). |

4.2.1.7. Сварка и обработка материалов плазменной струей. Плазменная струя представляет собой направленный поток ионизированных частиц газа, получаемого при продувании через столб электрической дуги. Плазменная струя имеет температуру 10000-20000°К. Плазменную струю, как высокотемпературный и концентрированный источник теплоты широко применяют для сварки и других видов обработки материалов.

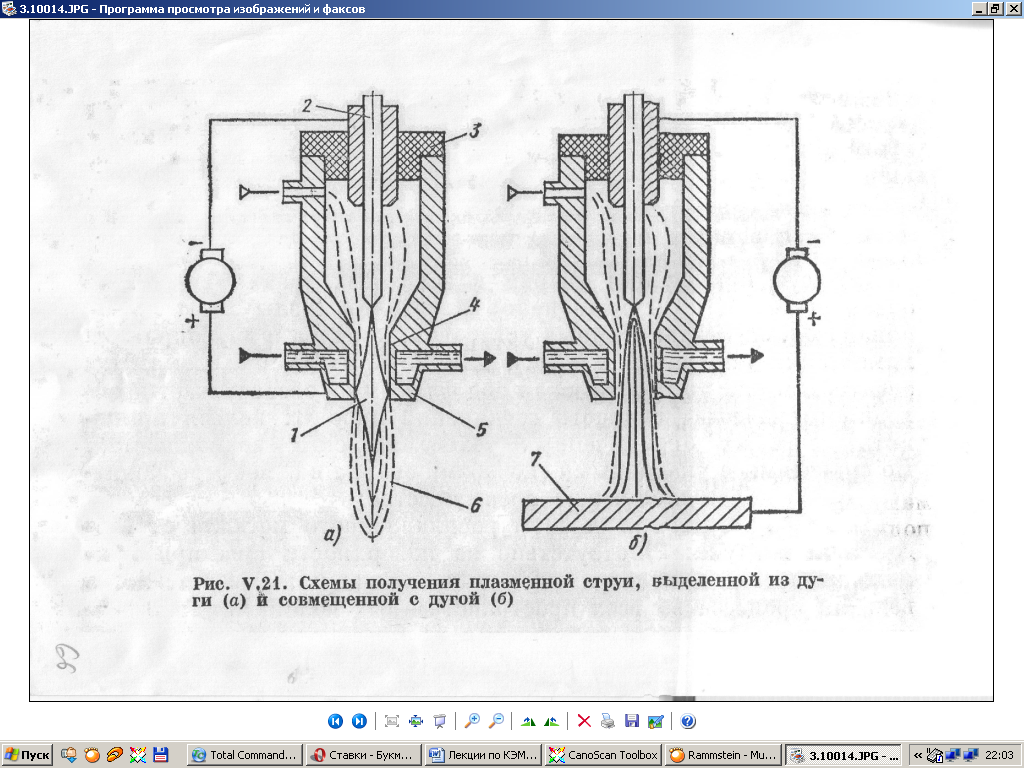

Различают два типа плазменной струи: выделенную из дуги и совпадающую со столбом дуги (рис. 4.15).

В плазматронах первого типа (рис. 4.15, а) дуга 1 горит между неплавящимся вольфрамовым электродом 2 и соплом 5, к которому подключен поло-жительный полюс источника тока. По каналу 4 через столб дуги пропускается плазмообра

В плазматронах первого типа (рис. 4.15, а) дуга 1 горит между неплавящимся вольфрамовым электродом 2 и соплом 5, к которому подключен поло-жительный полюс источника тока. По каналу 4 через столб дуги пропускается плазмообра

| Рис. 4.15. Схемы получения плазменной струи, выделенной из дуги (а) и совмещенной с дугой (б). |

Плазменная струя представляет собой независимый источник теплоты от природы обрабатываемого материала, поэтому его можно использовать для обработки электропроводных и неэлектропроводных материалов.

В плазматронах второго типа (рис. 4.15, б) устройство такое же как и первого типа. Они так же имеют изолированный от электрода совмещенный канал корпуса 4 и сопла 5, но плазменная дуга горит между электродом 2 и электропроводной заготовкой 7. Плазменную дугу зажигают с помощью осциллятора. Для этого к соплу подведен токопровод через сопротивление от положительного полюса источника. В качестве плазмообразующего газа, как правило, используют аргон, который обеспечивает устойчивость процесса образования плазмы, предохраняет электрод, канал и сопло от быстрого износа, а также служит защитной средой для обрабатываемого материала. Для получения мощной плазменной струи последнего типа используемого для резки, применяют двухатомные газы (водород или азот).

Плазменная струя обладает большими технологическими возможностями: эффективную тепловую мощность можно регулировать в широких пределах путем повышения или понижения сварочного тока и расходом плазмообразующего газа, возможность обрабатывать неэлектропроводные материалы.

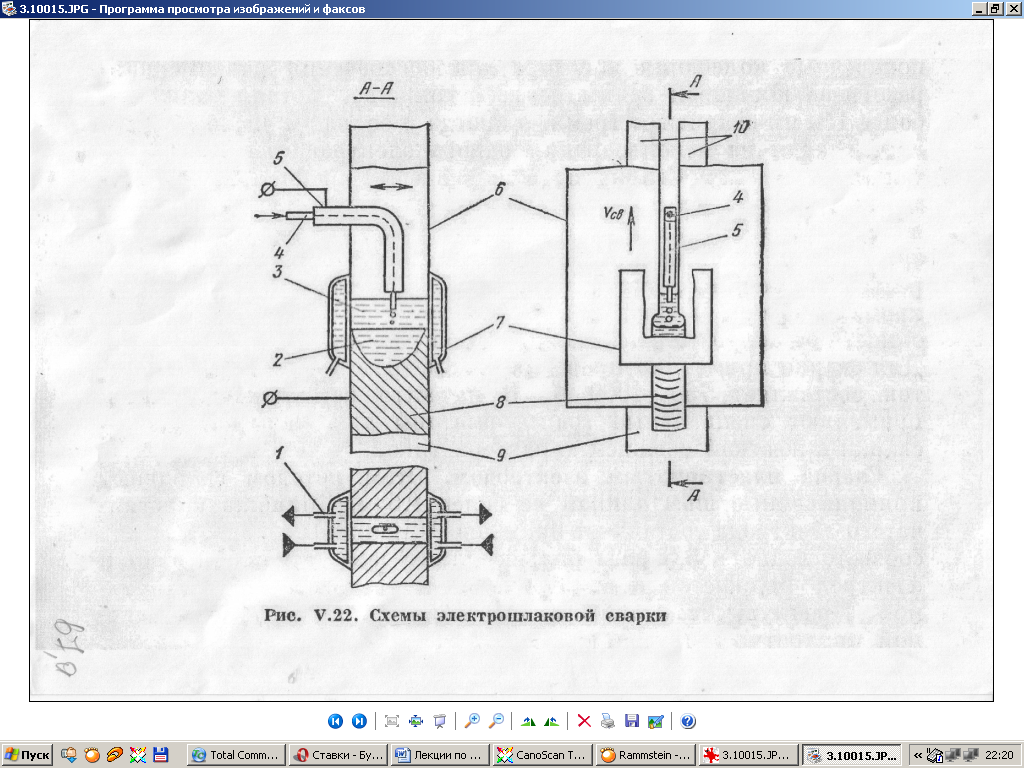

4.2.1.8. Электрошлаковая сварка (ЭШС). ЭШС – способ сварки плавлением, при котором для плавления металла используется теплота, выделяющаяся при прохождении электрического тока через электропроводный шлак (расплавленный флюс). В начале процесса возбуждают дугу, с помощью которой расплавляют флюс, засыпаемый в полость, образованную кромками свариваемых деталей 6, ползунов 7и вводной технологической планкой 9(рис. 4.16).

После образования шлаковой ванны 3дуга гаснет и процесс дуговой переходит в электрошлаковый. В нагретом до 2000°С шлаке плавится электрод 4, подаваемы с помощью мундштука и оплавляются кромки свариваемых деталей, устанавливаемых с зазором 20-50мм. Для формирования сварного шва 8 и удержания шлаковой и металлической ванн 2 от вытекания используют – медные ползуны, охлаждаемые водой 1и перемещающиеся вместе со сварочным аппаратом по боковым поверхностям деталей. Кристаллизующийся в нижней части металлической ванны металл образует сварной шов.

Сварку заканчивают на выходной планке 10. Вводную и выходную планки применяют для устранения дефектов. В начале шва – непровар кромок, в конце шва – усадочная раковина и неметаллические включения.

Сварку заканчивают на выходной планке 10. Вводную и выходную планки применяют для устранения дефектов. В начале шва – непровар кромок, в конце шва – усадочная раковина и неметаллические включения.

| Рис. 4.16. Схемы электрошлаковой сварки. |

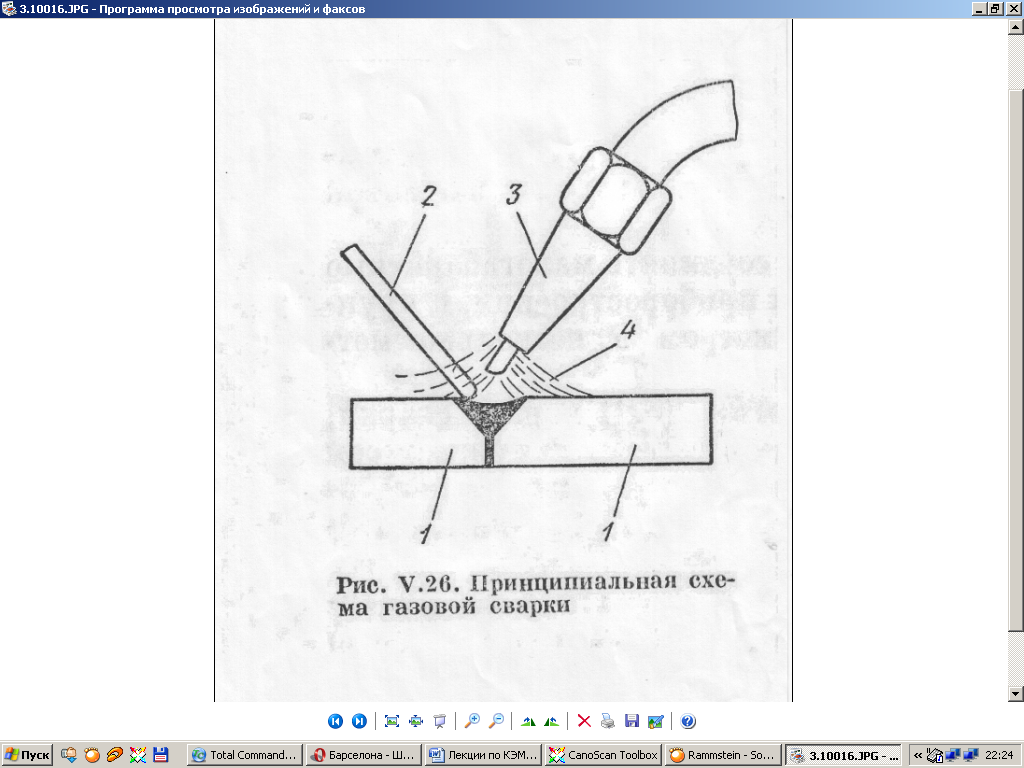

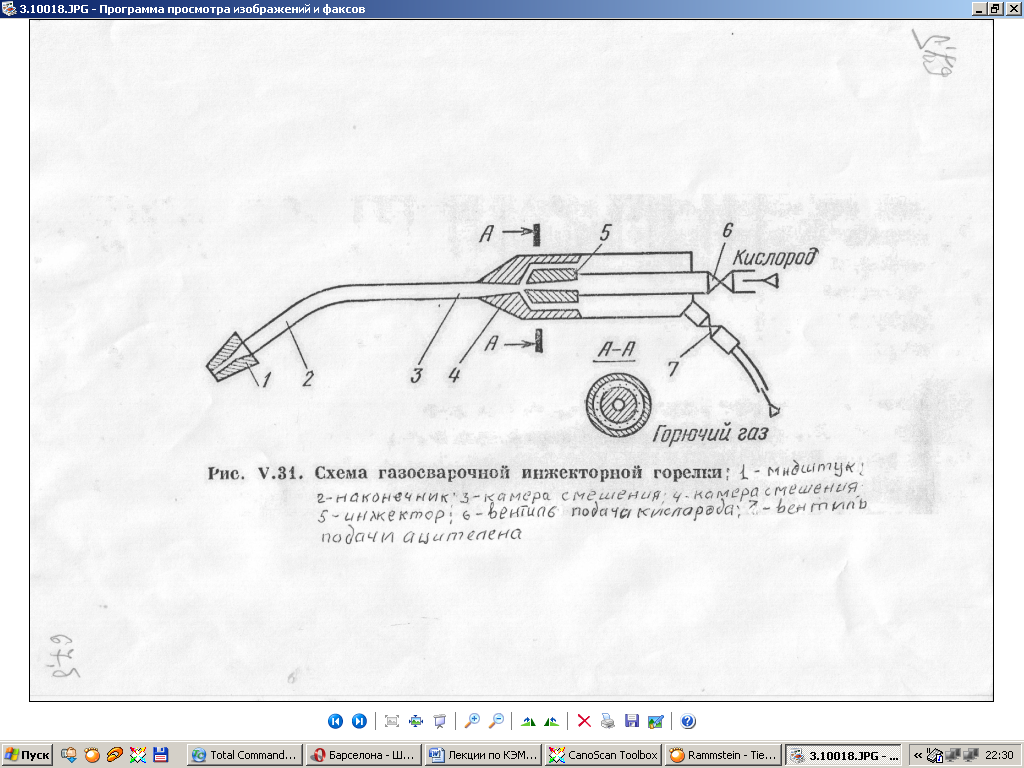

4.2.1.9. Газовая сварка (ГС). ГС – способ сварки плавлением, при котором металл в сварочной ванне нагревается пламенем газа (ацетилена, метана), сжигаемого для этой цели в смеси с кислородом в сварочных горелках (рис.4.17, а, б).

а) б)

Рис. 4.17. а) схема газовой сварки: 1 – свариваемые заготовки; 2 – присадочный пруток; 3 – горелка; 4 – сварочное пламя; б) схема газосварочной горелки: 1 – мундштук; 2 – наконечник; 3 – камера смешения; 4 – камера разряжения; 5 - инжектор; 6 – вентиль подачи кислорода; 7 – вентиль подачи ацетилена.

Рис. 4.17. а) схема газовой сварки: 1 – свариваемые заготовки; 2 – присадочный пруток; 3 – горелка; 4 – сварочное пламя; б) схема газосварочной горелки: 1 – мундштук; 2 – наконечник; 3 – камера смешения; 4 – камера разряжения; 5 - инжектор; 6 – вентиль подачи кислорода; 7 – вентиль подачи ацетилена.

Преимущество ГС – это ее универсальность. С помощью ГС можно сваривать металлы различной толщины с различными свойствами (стали, чугуны, цветные металлы). Недостатками ГС являются трудность автоматизации процесса и длительное тепловое воздействие на металл, что приводит к изменению структуры и формы сварного соединения.

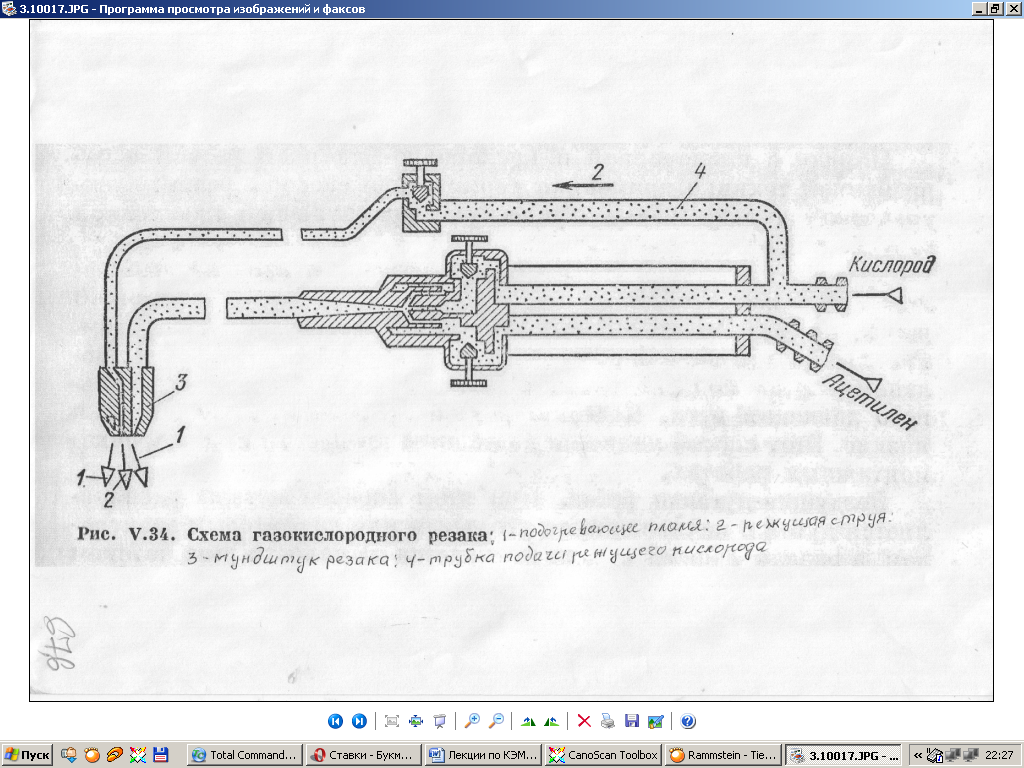

4.2.1.10. Резка металлов. Резка металлов – отделение частей (заготовок) от сортового или листового металла способами кислородной с помощью газокислородного резака (рис. 4.18), дуговой и воздушно-дуговой резки.

Рис. 4.18. Схема газокислородного резака: 1 – подогревающее пламя; 2 – режущая струя; 3 – мундштук резака; 4 – трубка для подачи режущего кислорода.

Кислородная резка – процесс сгорания металла в струе кислорода. Процесс резки начинается с нагрева металла в начальной точке реза до температуры, достаточной для воспламенения в кислороде с помощью подогревающего пламени, затем на нагретое место направляют струю чистого кислорода, который принято называть «режущим». «Режущий» кислород вызывает интенсивное окисление верхних слоев металла, которые, сгорая, выделяют дополнительное количество теплоты и нагревают лежащие ниже слои металла, в результате чего процесс горения металла в кислороде распространяется по всей толщине металла. Образующиеся при сгорании металла оксиды увлекаются струей «режущего» кислорода и выдуваются ею из зоны реза. Кислородная резка применима лишь для тех металлов, у которых: температура воспламенения ниже температуры плавления; температура плавления оксидов металла ниже температуры плавления самого металла; оксиды жидкотекучи; количества теплоты, выделяющейся при сгорании металла в кислороде, достаточно для поддержания непрерывного процесса резки; малая теплопроводность. Этим условиям удовлетворяют железо и малоуглеродистые стали. Для резки легированных сталей применяют кислородно-флюсовую резку. Флюс (порошок железа) сгорает в струе кислорода и повышает температуру в зоне реза настолько, что образующиеся тугоплавкие оксиды остаются в жидком состоянии и, будучи разбавлены продуктами сгорания железа, дают жидкотекучие, легко удаляемые шлаки.

2015-06-04

2015-06-04 3393

3393