by admin under Промышленная экология

Кристаллизация используется для выделения из водных растворов твердой фазы в виде кристаллов.

Массовую кристаллизацию обычно проводят, понижая растворимость кристаллизуемого вещества за счет изменения температуры раствора или удаления части растворителя.

В производственных условиях процесс кристаллизации состоит из следующих операций: собственно кристаллизации, отделения кристаллов от маточных растворов, перекристаллизации (в случае необходимости), промывки и сушки кристаллов. Процесс кристаллизации из растворов включает два стадии; образование кристаллических зародышей и их дальнейший рост. Общим условием, необходимым для выделения кристаллов из растворов, является наличие пересыщенного или переохлаждения. На образования центров кристаллизации влияет степень пересыщения, а также температура, растворимые примеси, перемешивание раствора, готовая кристаллическая поверхность, нерастворимое принеси и др.

После возникновения в условиях пересыщенного раствора устойчивых зародышей; на их поверхности начинает отлагаться растворенное вещество. Величина линейной скорости роста кристалла (или увеличение его массы со временем) является основной характеристикой этой второй стадии процесса кристаллизации.

На рост, как и на образование кристаллов» влияют различные факторы; пересыщение раствора, его перемешивание, рост температуры, нерастворимые принеси.

Более крупные кристаллы получаются при медленном их росте и небольших степенях пересыщения раствора. При этом необходимо оптимальное перемешивание.

Известны следующие способы кристаллизации: кристаллизация с удалением части растворителя, кристаллизация с охлаждением или нагреванием раствора, комбинированные способы.

Частичное удаление растворителя производят или его испарением, или вымораживанием. Испарение получило большее распространение. Его осуществляют в выпарных аппаратах, подводя тепло извне, через стенку. После достижения нужной степени пересыщения в тех же аппаратах осуществляют и кристаллизацию. Способ называют изотермическим. Отделение от маточного раствора и промывку кристаллов производят вне аппарата — на фильтрах или центрифугах.

Кристаллизация с изменением температуры (изогидрическая) осуществляется при постоянном содержании в растворе растворителя. Пересыщение растворов чаще всего достигается охлаждением раствора в аппаратах периодического или непрерывного действия, одиночных или многокорпусных, располагаемых ступенчато (каскадом). Охлаждающий агент чаще всего вода, можно использовать воздух или рассолы.

К комбинированным способам относятся: вакуум-кристаллизация, кристаллизация с испарением части растворителя в токе носителя и дробная кристаллизация. При вакуум-кристаллизации испарение растворителя происходит за счет отдачи раствором своего физического тепла, которое расходуется на испарение части растворителя. Пары откачиваются вакуум-насосом. Температура поступающего горячего насыщенного раствора снижается до температуры кипения раствора, соответствующей давлению в аппарате. Процесс протекает адиабатически. Пересыщение раствора достигается в основном его охлаждением, так как концентрация при этом изменяется незначительно. Растворитель может испаряться не только за счет физического тепла раствора, но и за счет выделяющейся теплоты кристаллизации. Испарение с одновременным охлаждением раствора и кристаллизацией происходит во всем объеме раствора. Это значительно уменьшает отложение кристаллов на стенках аппаратов.

Кристаллизация с испарением части растворителя в токе носителя — воздуха, происходит за счет перехода растворителя в движущийся непосредственно над раствором воздух. Одновременно раствор охлаждается.

Дробная, или фракционная, кристаллизация применяется при наличии в растворе одновременно нескольких подлежащих извлечению. веществ. При этом создают условия для последовательного осаждения различных веществ путем изменения температуры и концентрации раствора.

Процесс кристаллизации в промышленных условиях проводят в кристаллизаторах, которые та принципу действия подразделяются на аппараты: с удалением части растворителя; с охлаждением раствора; вакуум-кристаллизаторы; с псевдоожиженным слоем.

Для удаления части растворителя обычно используют выпарные аппараты-кристаллизаторы с принудительной циркуляцией раствора и выносной нагревательной камерой. Для снижения расхода тепла процесс осуществляют в многокорпусных установках.

Простейшие кристаллизаторы пер и одического действия с охлаждением раствора представляют собой цилиндрические вертикальные аппараты с охлаждающими змеевиками (или рубашками) и механическими мешалками для перемешивания раствора. Такие аппараты нередко располагают каскадом, соединяясь последовательно для увеличения времени пребывания раствора в установке.

Одним из наиболее распространенных механических кристаллизаторов является барабанный вращающийся кристаллизатор с водяным или воздушным охлаждением, представляющий собой вращающийся барабан, установленный под наибольшим углом к горизонту.

Башенный кристаллизатор выполняют в виде градирни — деревянной открытой башни- шахты, имеющей воздушное охлаждение. Горячий раствор разбрызгивается внутрь башни специальными распылителями.

Кристаллизаторы со взвешенным слоем предназначены для получения крупнокристаллического и однородного по размеру продукта. Кристаллизация в псевдоожиженном слое проводится или с удалением части вода испарением или охлаждением раствора до его пересыщения.

Большую группу аппаратов составляют вакуум-кристаллизаторы, в которых раствор охлаждается вследствие адиабатического испарения части растворителя. На испарение жидкости расходуется физическое тепло раствора, который при этом охлаждается до температуры, соответствующей его температуре кипения при данном остаточном давлении. Вакуум-кристаллизаторы отличаются большой производительностью, просты по конструкция, выгодны с энергетической точки зрения, не имеют громоздкого привода, могут изготовляться из любых, в том числе обладающих малой теплопроводностью, материалов. В качестве вакуум-насосов для кристаллизационных установок обычно применяют эжекторные пароструйные насосы или так называемые пароэжекторные блоки, последнюю ступень которых иногда подключают к во до кольцевому насосу для обеспечения экономии пара и более устойчивой работы.

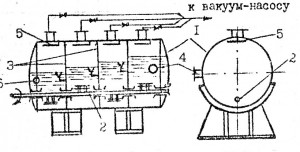

Существуют самые различные конструкции вакуум-кристаллизаторов периодического и непрерывного действия. Наибольшее распространение получили многокорпусные вакуум-кристаллизаторы, позволяющие наиболее экономично использовать тепло. Чтобы сделать установку более компактной, часто в одном корпуса размещают 3-4 ступени. При этом кристаллизатор обычно выполняют в виде горизонтально расположенного цилиндра (рисунок 45). В каждой камере поддерживается свой постепенно повышающийся вакуум.

Рисунок 45 — Вакуум-кристаллизатор

1 — цилиндрический корпус; 2 — лопастная мешалка; 3 — перегородка; 4 — штуцер для выхода суспензии; 5 — оросительное устройство; 6 — штуцер для подвода ра

2015-08-13

2015-08-13 2639

2639