Метод стандартизации — это прием или совокупность приемов, с помощью которых достигаются цели стандартизации.

Стандартизация базируется на следующих общенаучных и специфических методах: 1) упорядочение объектов стандартизации; 2) параметрическая стандартизация; 3) унификация продукции; 4) агрегатирование; 5) комплексная стандартизация; 6) опережающая стандартизация.

Упорядочение объектов стандартизации — универсальный метод в области стандартизации продукции, процессов и услуг. Упорядочение как управление многообразием связано, прежде всего с сокращением многообразия. Результатом работ по упорядочению являются, например, ограничительные перечни комплектующих изделий для конечной готовой продукции; альбомы типовых конструкций изделий; типовые формы технических, управленческих и прочих документов. Упорядочение как универсальный метод состоит из отдельных методов: систематизации, селекции, симплификации, типизации и оптимизации.

Систематизация объектов стандартизации заключается в научно обоснованном, последовательном классифицировании и ранжировании совокупности конкретных объектов стандартизации. Примером результата работы по систематизации продукции может служить Общероссийский классификатор промышленной и сельскохозяйственной продукции (ОКП), который систематизирует всю товарную продукцию (прежде всего по отраслевой принадлежности) в виде различных классификационных группировок и конкретных наименований продукции.

Селекция объектов стандартизации — деятельность, заключающаяся в отборе таких конкретных объектов, которые признаются целесообразными для дальнейшего производства и применения в общественном производстве.

Симплификация — деятельность, заключающаяся в определении таких конкретных объектов, которые признаются нецелесообразными для дальнейшего производства и применения в общественном производстве. Процессы селекции и симплификации осуществляются параллельно. Им предшествуют классификация и ранжирование объектов, и специальный анализ перспективности и сопоставления объектов с будущими потребностями.

Типизация объектов стандартизации — деятельность по созданию типовых (образцовых) объектов — конструкций, технологических правил, форм документации. В отличие от селекции отобранные конкретные объекты подвергают каким-либо техническим преобразованиям, направленным на повышение их качества и универсальности.

Оптимизация объектов стандартизации заключается в нахождение оптимальных главных параметров (параметров назначения), а также значений всех других показателей качества и экономичности.

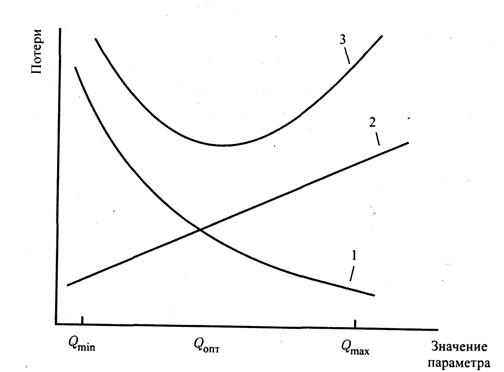

Рисунок 23- Выбор оптимальных значений параметров стандартизируемых изделий

На рисунке 3 иллюстрируется пример выбора оптимального значения одного из параметров стандартизируемых изделий. Кривая 1 показывает зависимость функции потерь в случае, когда при стандартизации выбрано максимально возможное значение параметра; на кривой 2 — аналогичный случай, но в качестве стандартного выбран минимальный параметр: кривая 3 — средние суммарные потери. Оптимальное значение может быть выбрано при минимальном значении суммарной функции потерь.

Параметрическая стандартизация. Параметр продукции — это количественная характеристика ее свойств.

Наиболее важными параметрами являются характеристики, определения назначения продукция и условий ее использования: размерные параметры); весовые параметры; параметры, характеризующие производительность машин и приборов (производительность вентиляторов, скорость движения транспортных средств); энергетические параметры (мощность двигателя и пр.). Продукция определенного назначения, принципа действия и конструкции, т.е. продукция определенного типа, характеризуется рядом параметров. Набор установленных значений параметров называется параметрическим рядом. Разновидностью параметрического ряда является размерный ряд.

Процесс стандартизации параметрических рядов — параметрическая стандартизация — заключается в выборе и обосновании целесообразной номенклатуры и численного значения параметров. Решается эта задача с помощью математических методов.

Параметрические ряды машин, приборов, тары рекомендуется строить согласно системе предпочтительных чисел — набору последовательных чисел, изменяющихся в геометрической прогрессии. Смысл этой системы заключается в выборе лишь тех значений параметров, которые подчиняются строго определенной математической закономерности, а не любых значений, принимаемых в результате расчетов или в порядке волевого решения. Основным стандартом в этой области является ГОСТ 8032 «Предпочтительные числа и ряды предпочтительных чисел». На базе этого стандарта утвержден ГОСТ 6636 «Нормальные линейные размеры», устанавливающий ряды чисел для выбора линейных размеров.

ГОСТ 8032 предусматривает четыре основных ряда предпочтительных чисел:

1-й ряд — R5*—1,00;1,60; 2,50; 4,00;6,30; 10,00...имеет знаменатель прогрессии √10 = 1,6;

2-й ряд— R10—1,00; 1,25; 1,60; 2,00; 2,50... имеет знаменатель √10= 1,25;

3-й ряд— R20—1,00; 1,12; 1,25; 1,40; 1,60... имеет знаменатель √10= 1,12;

4-й ряд —R40—1,00; 1,06; 1,12; 1,18; 1,25... имеет знаменатель √10 = 1,06.

• Индекс R назван в честь французского инженера Ш.Ренара. С его именем связывают историю создания рядов предпочтительных чисел.

Количество чисел в интервале 1—10: для ряда R5-5, R10-10, R20-20, для ряда R40—40.

В некоторых технически обоснованных случаях допускается округление предпочтительней чисел. Например, число 1,06 может быть округлено до 1,05; 1,12 —до 1,1; 1,18 — до 1,15 или 1,20.

При выборе того или иного ряда учитывают интересы не только потребителей продукции, но и изготовителей. Частота параметрического ряда должна быть оптимальной: слишком «густой» ряд позволяет максимально удовлетворить нужды потребителей (предприятий, индивидуальных покупателей), но, с другой стороны, чрезмерно расширяется номенклатура продукции, распыляется ее производство, что приводит к большим производственным затратам. Поэтому ряд R5 является более предпочтительным по сравнению с рядом R10, а ряд R10 предпочтительнее ряда R20.Применение системы предпочтительных чисел позволяет не только унифицировать параметры продукции определенного типа, но и увязать по параметрам продукцию различных видов — детали, изделия, транспортные средства и технологическое оборудование. Например, практика стандартизации в машиностроении показала, что параметрические ряды деталей и узлов должны базироваться на параметрических рядах машин и оборудования. При этом целесообразно руководствоваться следующим правилом: ряду параметров машин по R5 должен соответствовать ряд размеров деталей по R10, ряду параметров машин по R10 — ряд размеров деталей по R20 и т.д.

Унификация продукции. Деятельность по рациональному сокращению числа типов деталей, агрегатов одинакового функционального назначения называется унификацией продукции. Она базируется на классификации и ранжировании, селекции и симплификации, типизации и оптимизации элементов готовой продукции. Результаты работ по унификации оформляются по-разному: это могут быть альбомы типовых (унифицированных) конструкций деталей, узлов, сборочных единиц; стандарты типов, параметров и размеров, конструкций, марок и др.

Агрегатирование. Агрегатирование — это метод создания машин, приборов и оборудования из отдельных стандартных унифицированных узлов, многократно используемых при создании различных изделий на основе геометрической и функциональной взаимозаменяемости.

Расчленение изделий на конструктивно законченные агрегаты явилось первой предпосылкой развития метода агрегатирования. В дальнейшем анализ конструкций машин показал, что многие агрегаты, узлы и детали, различные по устройству, выполняют в разнообразных машинах одинаковые функции. Обобщение частных конструктивных решений путем разработки унифицированных агрегатов, узлов и деталей значительно расширило возможности данного метода.

В настоящее время на повестке дня переход к производству техники на базе крупных агрегатов — модулей. Модульный принцип широко распространен в радиоэлектронике и приборостроении; это основной метод создания гибких производственных систем и робототехнических комплексов.

Комплексная стандартизация. При комплексной стандартизации осуществляются целенаправленное и планомерное установление и применение системы взаимоувязанных требований как к самому объекту комплексной стандартизации в целом, так и к его основным элементам в целях оптимального решения конкретной проблемы. Применительно к продукции — это установление и применение взаимосвязанных по своему уровню требований к качеству готовых изделий, необходимых. Для их изготовления сырья, материалов и комплектующих узлов, а также условий сохранения и потребления (эксплуатации). Практической реализацией этого метода выступают программы комплексной стандартизации (ПКС), которые являются основой создания новой техники, технологии и материалов.

Опережающая стандартизация. Метод опережающей стандартизации заключается в установлении повышенных по отношению к уже достигнутому на практике уровню норм и требований к объектам стандартизации, которые согласно прогнозам будут оптимальными в последующее время.

3 .4 СИСТЕМА СТАНДАРТИЗАЦИИ В РОССИЙСКОЙ ФЕДЕРАЦИИ

Система стандартизации Российской Федерации — это совокупность организационно-технических, правовых и экономических мера осуществляемых под управлением национального органа по стандартизации я направленных на разработку и применение нормативных документов в области стандартизации с целью защиты потребителей и государства.

Национальная система стандартизации включает:

-правила стандартизации, нормы и рекомендации в области стандартизации;

-общероссийские классификаторы технико-экономической и социальной информации;

-стандарты организаций.

2014-02-02

2014-02-02 3779

3779