Должны

· Обладать способностью поглощать тепло с заданной скоростью (не менее критической скорости охлаждения). Получение необходимых структур по всему объему изделий

· Не вызывать чрезмерных закалочных деформаций и трещин. При охлаждении стали от температуры закалки до точки Мн допустима высокая скорость охлаждения, так как сталь имеет пластичную аустенитную структуру. Обычно трещины при закалке стали возникают тогда, когда 50% объема аустенита превращается в мартенсит, который образует твердый хрупкий каркас и препятствует развитию пластической деформации.

· Обладать высокой эксплуатационной стойкостью. Иметь высокое сопротивление термическому разложению и окислению

· Не реагировать с поверхностями обрабатываемых деталей, закалочных устройств

· Обладать малой токсичностью и пожаровзрывобезопасностью

· Легко удаляться с поверхности деталей

· Иметь малый вынос с садкой

· Иметь малую стоимость

КЛАССИФИКАЦИЯ ЗАКАЛОЧНЫХ (ОХЛАЖДАЮЩИХ) СРЕД

1.Жидкие - вода, водные растворы солей, щелочей и кислот, водные эмульсии масел, водные растворы полимеров, минеральные масла, расплавленные металлы, расплавленные соли и щелочи,

2.Твердые - водоохлаждаемые и не охлаждаемые металлические плиты, пресс-формы, самоохлаждение вглубь изделия

3. Газообразные - спокойный и циркулирующий воздух, инертные газы, вакуум, контролируемые атмосферы

4. Комбинированные среды – газо-твердые (взвешенные) и газо-жидкие (туман) среды пр.

Другая классификация

· Без изменения агрегатного состояния в процессе охлаждения. К этой группе относятся такие среды, как расплавленные металлы, соли, щелочи и их смеси, воздух и твердые металлы. Кривые охлаждения в этих средах с понижением температуры имеют монотонный характер.

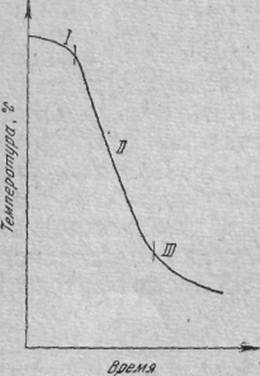

· С изменением агрегатного состояния. Кривые охлаждения в этих средах показывают различные скорости в разные периоды охлаждения. Кривые охлаждения изделий в закалочных средах, изменяющих свое агрегатное состояние при охлаждении изделий условно подразделяются на три периода. Первый период — стадия пленочного кипения. На поверхности соприкосновения нагретого металла и жидкости образуется тонкая пленка перегретого пара, которая является плохим проводником тепла. В этот период охлаждение будет замедленное. Второй период — стадия пузырчатого кипения. Скорость охлаждения возрастает в 3-5 раз. Третий период — стадия конвективного теплообмена. Скорость охлаждения меньше в 5-10 раз по сравнению с пузырчатым кипением.

2014-02-02

2014-02-02 850

850