Детали

Погрешность формы и взаимного положения поверхностей

При рассмотрении обработки индивидуальной заготовки на предварительно настроенном станке или методом пробных стружек (метод индивидуального получения размера) коэффициент в формуле (2.71) будет величиной постоянной, т.к. затупление режущей кромки инструмента при обработке одной детали будет незначительным и формула (2.71) примет вид:

. (2.73)

. (2.73)

В данном случае ∆yф является погрешностью формы или взаимного положения поверхностей детали.

В значении глубины резания t в формуле (2.73) учитываются погрешности формы и взаимного расположения поверхностей заготовки предыдущей обработки (конусность, бочкообразность, кривизна, эксцентричность, неперпендикулярность осей или плоскостей и т.д.).

В условиях упругой технологической системы, погрешности, полученные на предшествующем технологическом переходе, не могут быть полностью устранены на выполняемом переходе. Но повышение точности формы обрабатываемой поверхности заготовки, увеличение жесткости технологической системы, улучшение геометрии и заточки режущего инструмента, обработка за несколько переходов дают возможность уменьшить остаточные погрешности всех видов формы и взаимного положения поверхностей детали и довести их в процессе обработки до уровня, указанного в технических условиях или чертеже детали.

При жесткости технологической системы, не зависящей от координаты зоны резания, происходит копирование на обработанной поверхности первичных погрешностей заготовки в уменьшенном виде, т.е. если поверхность заготовки имеет искажение формы или погрешность взаимного положения поверхностей, то после обработки это искажение или вид погрешности остается подобным. Формула (23) примет вид

. (2.74)

. (2.74)

Например, при протачивании торца заготовки, плоскость которого перпендикулярна оси вращения, после обработки на один проход торец остается плоским, а угол перекоса (торцевое биение) уменьшится.

В условиях, когда жесткость системы зависит от координаты зоны резания, картина осложняется из-за непрерывного изменения жесткости системы по мере перемещения режущего инструмента в направлении подачи: при этом обработанная поверхность может получить дополнительное искажение формы. Несмотря на это, погрешности обрабатываемой детали при достаточно большой жесткости системы могут быть значительно уменьшены по сравнению с погрешностями исходной заготовки. Этого можно также достигнуть путем проведения обработки с непрерывно изменяющейся подачей. Изменение подачи должно происходить по такому закону, чтобы упругие отжатия были постоянные (при постоянном припуске), т.е. по мере приближения режущего инструмента к участку с наибольшей жесткостью подача увеличивается и наоборот. Непрерывное изменение подачи в станках по заданному закону может быть обеспечено при помощи механических, гидравлических или иных устройств.

При шлифовальных работах для уменьшения погрешности формы используется шлифование с «выхаживанием», т.е. производится часть проходов без радиальной подачи круга.

Увеличение жесткости системы достигается следующими путями: уменьшением количества стыков в конструкции станков и приспособлений; улучшением качества сборки, тщательной пригонкой сопряженных поверхностей и регулировкой зазоров как при изготовлении, так и в процессе эксплуатации; использованием дополнительных опор как для заготовки, так и для инструмента.

Сокращение колебаний силы резания проводится, кроме указанных способов, и путем проведения обработки с переменной подачей.

В процессе обработки, вследствие действия целого ряда факторов (трения, вибрации, температуры, сил резания, свойств смазочно-охлаждающей жидкости и т.д.), происходит прогрессирующий износ режущего инструмента. Различают стойкостной износ, который определяет период экономической стойкости инструмента, и размерный. Стойкостной износ определяется размерами лунки износа по передней грани или фаской износа по задней грани в главном сечении.

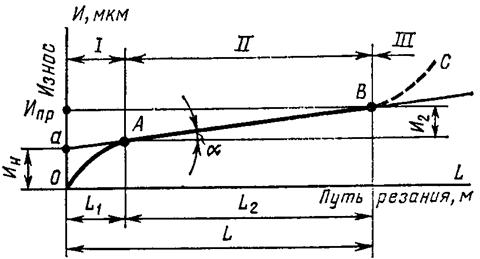

Рисунок 2.16 – Зависимость износа инструмента от пути резания

Размерный износ непосредственно влияет на точность механической обработки, приводя к погрешностям формы и размера обрабатываемой поверхности детали. Измеряется этот вид износа на вершине инструмента в направлении, нормальном к обрабатываемой поверхности в сечении II-II-U. Существует несколько прямых и косвенных методов измерения размерного износа инструмента. Наиболее точными являются прямые методы измерения, из которых наиболее простым является метод измерения уменьшения размера от вершины режущего лезвия инструмента до определенной базовой поверхности на инструменте или оправке. Для более правильной характеристики размерного износа и упрощения расчетов по определению точности механической обработки размерный износ изучается в зависимости от пути, пройденного лезвием инструмента в металле (путь резания L в м). Экспериментально полученная зависимость износа от пути резания (рисунок 2.16) имеет три характерных участка.

В начальный период резания Lнач происходит повышенный износ Uнач (участок 1), вследствие приработки лезвия инструмента. Время работы инструмента на этом участке непродолжительно (несколько минут), а путь резания обычно не превышает 1000 м. Период начального износа и его величина зависят в основном от качества заточки и доводки инструмента. Второй период (участок II) характеризуется нормальным износом инструмента. Путь резания Lнорм на этом участке наиболее продолжительный и достигает до 3000 м. На участке нормального износа интенсивность износа характеризуется углом наклона α линии износа к оси абсцисс. Интенсивность износа зависит от материала инструмента, материала и твердости заготовки, режимов резания, геометрии режущего инструмента и смазочно-охлаждающей жидкости. Третий период (участок Ш) связан с быстрым износом инструмента и называют его период интенсивного катастрофического износа. Короткий промежуток времени работы в этой зоне приводит к разрушению режущей кромки инструмента. Линейная зависимость размерного износа инструмента от пути резания на втором основном участке позволяет принять за характеристику размерного износа относительный (удельный) износ на 1000 м пути резания Uo мкм/1000 м.

Путь резания (в м) при точении одной заготовки определяется по формуле

(2.75)

(2.75)

где D – диаметр обрабатываемой поверхности, мм;

l∂ - длина обрабатываемой поверхности, мм;

S – подача, мм/об.

Путь резания Ln для партии заготовок n.

Для того чтобы учесть более интенсивный начальный износ на первом участке кривой (рисунок 2.16), условно принято увеличивать полученную расчетом длину пути резания на Lн=1000 м.

L = Lн + Ln.

Приняв по нормативным данным величину относительного размерного износа Uo инструмента для данных условий выполнения операции, определяем размерный износ U по формуле

(2.76)

(2.76)

подставляя значение L

Величина относительного износа (Uo) зависит от ряда факторов: метода обработки, обрабатываемого материала, материала режущего инструмента, режимов резания и геометрии режущего инструмента.

Обрабатываемый материал и, в частности, его твердость оказывает большое влияние на относительный износ инструмента. С повышением твердости материала относительный износ возрастает. Большое влияние на относительный износ оказывает материал режущего инструмента. Весьма износостойкими оказываются инструменты с пластинками из сплава Т30К4. Инструмент из сплава Т15К6 при прочих равных условиях имеет больший износ. Из режимов резания наибольшее влияние на относительный износ оказывает скорость резания. При чистовой обработке заготовки из серого чугуна, легированной и углеродистой стали наименьшая величина относительного износа наблюдается в зоне средних скоростей резания (V = 100-200 м/мин); с ростом скорости от ее среднего значения износ начинает увеличиваться; в зоне малых скоростей относительный износ велик.

Ориентировочные величины относительного размерного износа резцов при чистовом точении стали углеродистой G = 50-60 кг/мм2 при скоростях резания 100-400 м/мин:

Т60К6 – 0,7-4 мкм/1000 м;

Т30К4 - 3-4 мкм/1000 м;

Т15К6 - 5-7 мкм/1000 м;

Т5К10 - 8 мкм/1000 м.

Алмаз – (при тонком растачивании цветных сплавов 0,0005-0,001 мкм/1000 м).

При обработке заготовок больших размеров размерный износ режущего инструмента влияет на искажение формы их поверхностей. Если обтачиванию подвергается длинный вал большого диаметра, то по мере перемещения резца от задней бабки к передней диаметр обрабатываемой поверхности непрерывно возрастает и поверхность получается слабо конической. Появление конусности также наблюдается при растачивании глубоких отверстий.

При обработке партии небольших заготовок искажение формы поверхностей незначительно, но размерный износ инструмента в этом случае сказывается на непрерывном увеличении размеров деталей в партии. Так, при односторонней обработке погрешность за счет размерного износа инструмента ∆U = U, а при двухсторонней - ∆ U = 2∙ U.

Размерный износ инструмента компенсируется поднастройкой станка, которая производится при достижении износа равно допустимой для данного вида обработки, величины размерного износа инструмента. При односторонней обработке допустимая величина размерного износа Uдоп = (0,5-0,6)∙δв, где δв – допуск выполняемого перехода. При двухсторонней обработке Uдоп = (0,25 – 0,3)∙δв [4].

Основными путями сокращения влияния размерного износа инструмента на погрешность обработки являются: повышение доводки режущих кромок инструмента для сокращения величины первоначального износа; сокращение вибраций в технологической системе; своевременная смена инструмента; своевременная компенсация размерного износа инструмента путем поднастройки станка и правильный подбор; применение смазывающе-охлаждающей жидкости и применение автоматических подналадчиков.

2014-02-02

2014-02-02 6273

6273