Рассмотрим основные этапы технологии изготовления биполярной ИМС на примере транзистора как наиболее сложного элемента по планарно-эпитаксиальной технологии формирования структур сизоляцией обратносмещенным p-n-переходом.

В качестве материала контактной маски для получения заданной конфигурации активных элементов используется фоторезист, а для проведения диффузии и создания тонкопленочных токопроводящих систем — диоксид кремния.

На первом этапе выполняют скрытый коллекторный слой n-типа. Для этого в подавляющем большинстве случаев используют мышьяк, так как его коэффициент диффузии меньше, чем у фосфора, и при последующих термических процессах границы этой области будут размываться незначительно. После формирования скрытого коллекторного слоя слой SiO2 стравливается и на поверхности пластины наращивается эпитаксиальный слой n-типа, легированный фосфором, толщиной от 0,2 до 10 мкм, с удельным сопротивлением г - 1 Ом см.

Далее создают маску из SiO2 и осуществляют диффузию примеси p-типа для формирования изолирующей p-области. После этого формируют области базы (глубина p-n-перехода — около 1,5 мкм) и эмиттера (1...30 Ом-см, глубина 1 мкм). Одновременно с диффузией эмиттера подлегируется коллекторная область, благодаря чему уменьшается контактное сопротивление в области коллектора. После диффузии эмиттера вскрывают окна в диоксиде креминия под контакты, наносят металлическую пленку и методом фотолитографии получают ТТС.

Технология структур типа МДП проще, чем биполярных. Так, общее число операций при изготовлении МДП ИМС составляет примерно 45, а биполярных — 130. Благодаря этому увеличивается процент выхода годных микросхем при той же функциональной сложности.

В МДП ИМС отпадает необходимость создавать изолированные области, что приводит к уменьшению размеров транзисторов, т. е. к увеличению плотности размещения элементов.

Рассмотрим изготовление ИМС на основе МДП-транзистора с каналом р-типа. В исходном материале (кремниевая пластина л-типа) создают локальной диффузией области р-типа на глубину 1...2 мкм через маску. После проведения диффузии формируют подзатворный окисный слой толщиной 0,05...0,10 мкм. Далее наносят материал для создания ТТС и затвора. Применение для этих целей поликристаллического кремния позволяет существенно снизить пороговое напряжение и почти вдвое уменьшить площадь транзистора. Кроме того, в этой технологии используется принцип самосовмещения: роль маски при травлении окисного слоя над областями стока и истока выполняет затвор.

Существенно снизить перекрытие затвора областей стока и истока (до 0,2...0,3 мкм) можно, применив ионное легирование. Для увеличения быстродействия МДП ИМС их выполняют и в виде комплементарных структур (КМОП), в состав которых входят транзисторы с n- и p-каналами, сформированные в одном кристалле.

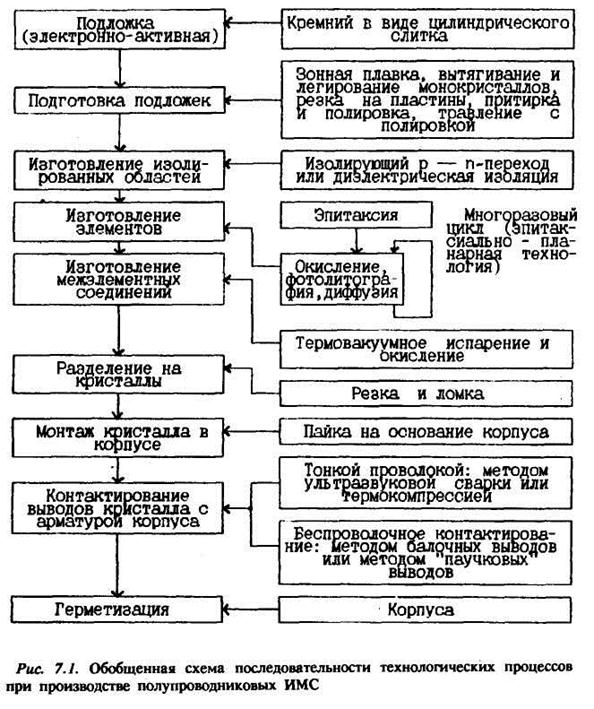

Общий техпроцесс изготовления ИМС:

2014-02-02

2014-02-02 959

959