В технологии применяются следующие методы обеспечения заданной точности выходных параметров выпускаемых функциональных блоков и изделий ЭА: полной, неполной и групповой взаимозаменяемости, подгонки, регулировки.

Размерной цепью называется замкнутая цепь размеров, определяющих точность относительного расположения осей и поверхностей одной детали или нескольких деталей в сборочном соединении.

Размерная цепь состоит из составляющих и замыкающего размеров.

Замыкающим называется размер, получающийся последним в результате обработки или сборки изделия. Замыкающий размер получается как результат действий, связанных с обработкой или сборкой изделий.

Составляющими называют все остальные размеры. Составляющие размеры получаются в процессе обработки деталей.

В сборочной размерной цепи замыкающий размер – это всегда размер между осями или поверхностями разных деталей (зазор, натяг, отклонение от соосности и т.п.).

По отношению к замыкающему все составляющие размеры делятся на увеличивающие и уменьшающие. Увеличивающим называют размер, с увеличением которого замыкающий размер увеличивается и коэффициент ξ = +1. (т.е. для которого  >0). Уменьшающим называется размер, с увеличением которого замыкающий размер уменьшается и коэффициент ξ = -1. (т.е. передаточная функция отрицательна

>0). Уменьшающим называется размер, с увеличением которого замыкающий размер уменьшается и коэффициент ξ = -1. (т.е. передаточная функция отрицательна  <0).

<0).

Размерные цепи, для которых  = + 1, называют линейными. К нелинейным относят плоские и пространственные цепи с произвольно направленными размерами.

= + 1, называют линейными. К нелинейным относят плоские и пространственные цепи с произвольно направленными размерами.

Размерная цепь, определяющая точность относительного расположения осей и поверхностей одной детали, называется подетальной размерной цепью. Размерная цепь, определяющая точность относительного положения осей и поверхностей нескольких деталей в сборочном соединении, называется сборочной размерной цепью.

Подетальные и сборочные размерные цепи называют конструкторскими размерными цепями, так как они образуются в результате конструирования деталей и сборочных соединений.

Размерные цепи состоят из звеньев (размеров). Размерные цепи бывают с параллельно связанными звеньями, последовательно связанными звеньями и комбинированные (рис. 1). Звенья бывают составляющие (Ai,Bi) и замыкающее (исходное) (A∆,A∑).

Исходным звеном размерной цепи называется размер, определяющий точность размеров других звеньев. Относительно исходного звена определяются допуски и предельные отклонения размеров составляющих звеньев. Исходное звено в процессе изготовления детали или в процессе сборки сборочного соединения становится замыкающим звеном, так как в этом случае оно окончательно формируется в последнюю очередь, замыкая размерную цепь.

В сборочных размерных цепях замыкающим звеном может быть зазор, линейный или угловой размер, точность которого оговаривается в технических условиях. В технологических размерных цепях замыкающим звеном является либо размер припуска на обработку детали, либо конструкторский размер детали, но не технологический размер, то есть размер, получаемый в результате выполнения технологического перехода или операции.

Для определения влияния составляющих звеньев на замыкающее звено строят схему размерной цепи (рис.1).

Рис. 1. Схемы размерных цепей: а – с последовательно связанными звеньями; б – с параллельно связанными звеньями; в – комбинированные.

2. ЗАДАЧИ РАСЧЕТА РАЗМЕРНЫХ ЦЕПЕЙ

Прямая задача - синтез точности размерной цепи - не имеет однозначного решения, т. к. заданный допуск замыкающего звена и координата его середины могут быть получены при различных сочетаниях характеристик составляющих звеньев. В формулах (1) - (4) мы имеем в каждом уравнении неизвестных столько, сколько составляющих звеньев в рассматриваемой размерной цепи. Поэтому эффективность решения прямой задачи во многом определяется подготовкой конструктора и его опытом. Он должен назначить координаты полей допусков из конструктивных соображений так, чтобы выполнялось уравнение (3).

Обратная задача - анализ точности размерной цепи - решается исходя из установленных величин составляющих звеньев. При решении обратной задачи определяются величина номинального размера, величина и координата середины поля допуска и предельные отклонения замыкающего звена. Таким образом, в формулах (1) - (4) в каждом уравнении будет по одному неизвестному. Поэтому обратная задача решается однозначно и является проверочной. Она решается технологами.

2.1. Основные закономерности размерных цепей

Номинальный размер замыкающего звена размерной цепи АА вычисляют по формуле

(1)

(1)

где Ai - номинальный размер составляющих звеньев;

i = 1,2,...,m - порядковый номер звена;

ξ -передаточное отношение i-го звена размерной цепи (коэффициент влияния).

Для линейных цепей с параллельными звеньями:

ξ = +1 для увеличивающих звеньев;

ξ = -1 для уменьшающих звеньев;

m - 1 - количество составляющих звеньев.

Координата середины поля ∆ допуска замыкающего A∆ звена вычисляют по формуле

(2)

(2)

где  ,

,  - соответственно координаты середин полей допусков замыкающего и составляющих звеньев размерной цепи;

- соответственно координаты середин полей допусков замыкающего и составляющих звеньев размерной цепи;

- верхняя и нижняя граница поля допуска замыкающего звена;

- верхняя и нижняя граница поля допуска замыкающего звена;

- середина поля допуска

- середина поля допуска  .

.

В размерных цепях, в которых должна быть обеспечена 100%-я взаимозаменяемость, допуски рассчитываются по методу максимума-минимума. Методика расчета по этому методу достаточно проста, однако при этом предъявляются слишком жесткие требования к точности составляющих звеньев (а следовательно, увеличиваются затраты на изготовление).

Размерные цепи, в которых по условиям производства экономически целесообразно назначать более широкие допуски на составляющие звенья размерных цепей, допуская при этом у некоторой небольшой части изделий выход размеров замыкающего звена за пределы поля допуска(бракованные изделия), должны рассчитываться теоретико-вероятностным методом. Количество таких бракованных изделий определяется коэффициентом риска t∆.

Существуют несколько методов обеспечения требуемой точности изготовления сборочных единиц РЭС: полной взаимозаменяемости (МПВ), неполной взаимозаменяемости (МНВ), групповой взаимозаменяемости (МГВ), подгонки (МП) и регулировки (МР). Выбору метода предшествует работа по определению выражения, связывающего производственные погрешности выходных параметров с погрешностями параметров составляющих деталей.

Метод полной взаимозаменяемости.

Сущность данного метода заключается в том, что требуемая точность замыкающего звена достигается на сборке без какого-либо выбора, подбора или дополнительной обработки деталей, размеры которых включаются в размерную цепь. Точность замыкающего звена рассчитывают по методу максимума и минимума.

Основными преимуществами этого метода являются простота процесса сборки, сводящегося к выполнению различных соединений без пригоночных и регулировочных работ, обеспечение предпосылок для организации поточной сборки и ее автоматизации и простое решение вопроса об обеспечении изделия запасными частями. Недостаток же этого метода в том, что он ужесточает допуски на составляющие звенья, что приводит к увеличению их трудоемкости и себестоимости изготовления, так как основывается на расчете по крайним предельным отклонениям допусков цепи при невыгодном их сочетании. Например, вал изготовлен по минимальному диаметру, а втулка, соединяемая с ним, по максимальному размеру. Именно по этой причине данный метод достижения точности замыкающего звена используется тогда, когда допуск на его размер установлен достаточно широким, что позволяет назначать на составляющие звенья размерной цепи выполнимые в производственных условиях допуски.

При этом допуски на параметры деталей рассчитываются путем решения системы уравнений, в которой известными величинами являются производственные допуски на выходные параметры:

2.3.1 Метод полной взаимозаменяемости

В этом методе допуск замыкающего размера определяется арифметическим сложением допусков составляющих размеров.

, (11)

, (11)

Метод учитывает только предельные отклонения звеньев размеров цепи и самые неблагоприятные их сочетания, обеспечивает заданную точность сборки без подгонки деталей - полную взаимозаменяемость.

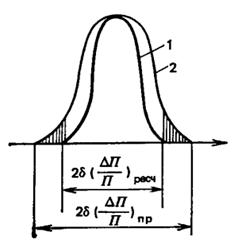

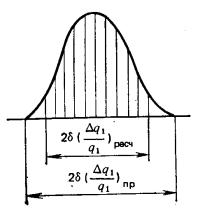

Практическим критерием обеспечения полной взаимозаменяемости принято считать такое соотношение между кривой распределения погрешностей выходного параметра изделия и полем допуска на него, при котором в пределах поля допуска содержится 99,73% всех отклонений параметра и лишь 0,27% отклонений могут выходить за пределы поля допуска [II].

Методу полной взаимозаменяемости присущи следующие достоинства: 1) простота достижения требуемой точности выходных параметров сборочных единиц, так как их изготовление сводится к сборке и монтажу; 2) значительное упрощение ТП из-за отсутствия операций регулировки, что облегчает его нормирование и перевод на поточные методы производства, делает экономичным; 3) замена вышедшей из строя сборочной единицы производится без дополнительных регулировочных операций; 4) широкое кооперирование предприятий по изготовлению отдельных взаимозаменяемых элементов и сборочных единиц.

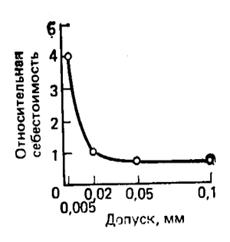

Границы применения метода полной взаимозаменяемости определяются экономикой производства. Это хорошо иллюстрирует график (рис. 2), показывающий гиперболическую зависимость относительной себестоимости изготовления деталей от допуска на их параметры. Это объясняется тем, что по мере повышения точности (уменьшения допуска) приходится усложнять ТП и вводить дополнительное дорогостоящее оборудование.

Рис. 2. Зависимость относительной себестоимости от точности обработки

Метод неполной взаимозаменяемости (теоретико-вероятностный метод). Сущность этого метода заключается в том, что требуемая точность выходных параметров сборочных единиц достигается путем установки более широких допусков на параметры комплектующих ЭРЭ. В результате этого получается некоторое количество изделий, у которых погрешности выходных параметров вышли за пределы заданного допуска. Так как процент брака невелик, то дополнительные затраты труда и средств на исправление брака меньше, чем затраты на изготовление ЭРЭ с более жесткими допусками на их параметры. Пояснить изложенное можно графиками, приведенными на рис. 3.

Рис. 3. Зависимость относительной себестоимости деталей от величины допуска

Требуемая точность замыкающего звена достигается на сборке не для всех собираемых объектов: некоторый процент объектов, величина которого устанавливается заранее, не будет собираться по методу полной взаимозаменяемости и потребуется либо замена некоторых деталей, либо их дополнительная обработка. Метод неполной взаимозаменяемости обеспечивается расчетом размерных цепей по методу, основанному на теории вероятностей.

Достоинством этого метода является то, что использование его позволяет значительно расширить допуски на составляющие звенья размерной цепи по сравнению с методом полной взаимозаменяемости.

Недостатком метода следует считать то, что некоторый процент изделий не будет собираться по методу полной взаимозаменяемости и потребуется замена частей деталей или их дополнительная обработка. Однако этот процент бывает настолько мал (обычно не более 0,27%), что затраты на дополнительную обработку часто с избытком окупаются экономией, получаемой от сокращения трудоемкости механической обработки деталей за счет расширения допусков на их размеры.

Определение допусков и предельных отклонений на размеры составляющих звеньев при использовании метода неполной взаимозаменяемости производится теми же способами, что и для метода полной взаимозаменяемости, то есть по способу пробных расчетов и по способу единого класса точности.

При допуске ничтожно малой вероятности несоблюдения предельных значений замыкающего размера значительно расширяются допуски составляющих размеров, и тем самым снижается себестоимость изготовления деталей

(12)

(12)

где t∆ - коэффициент риска, который выбирается с учетом заданного процента риска Р (берется из таблицы 2).

Значение коэффициента t для различных процентов риска Р приведено в таблице 2.

δi – допуски составляющих звеньев;

ξi -передаточное отношение i-го звена размерной цепи (коэффициент влияния)

λi – коэффициент относительного рассеяния, учитывающий закон распределения размера (для нормального закона распределения (Гаусса)  =1/9, для закона распределения треугольника (Симпсона)

=1/9, для закона распределения треугольника (Симпсона)  =1/6, для закона равной вероятности или при отсутствии информации о законе распределения

=1/6, для закона равной вероятности или при отсутствии информации о законе распределения  =1/3.

=1/3.

Таблица 2

| Р,% | 0,01 | 0,05 | 0,1 | 0,27 | 0,5 | ||||||

| t | 3,89 | 3,46 | 3,29 | 2,81 | 2,57 | 2,32 | 2,17 | 1,96 | 1,65 |

Предельные отклонения составляющих звеньев ∆вi и ∆вi вычисляют по формулам:

(5)

(5)

где ∆oi – координата середины поля допуска i –го звена; δi – допуск i-го звена.

Основным преимуществом МНВ по сравнению с МПВ является использование более широких экономически выгодных допусков на параметры ЭРЭ, что особенно важно при жестких допусках на производственные погрешности выходных параметров сборочных единиц.

Метод групповой взаимозаменяемости. Сущность метода заключается в том, что требуемая точность выходных параметров достигается путем включения в конструкцию сборочных единиц одного или нескольких схемных элементов с узкими допусками на их параметры, полученными в результате селекции ЭРЭ. Селекции подвергаются элементы, погрешности которых сильнее других влияют на производственные погрешности выходных параметров изделий.

Расчет допусков на производственные погрешности параметров схемных элементов проводится в два этапа. Вначале определяются допуски на параметры элементов, но при этом полагают, что погрешности сильно влияющих элементов равны нулю. В этом случае допуск на выходной параметр будет меньше заданного даже при широких, экономически оправданных допусках на параметры рассчитываемых ЭРЭ.

На втором этапе определяют допуски на параметры сильно влияющих элементов из равенства методом последовательного подбора.

Преимуществом МГВ по сравнению с МПВ является возможность получения повышенной точности выходных параметров сборочных единиц.

При применении МГВ следует помнить, что увеличение числа селектируемых элементов и установление очень узких допусков на них может привести к значительному снижению экономичности метода. Поэтому при достижении требуемой точности по указанному методу следует включать в сборочную единицу 1—2 селектируемых элемента и устанавливать допуски на их параметры, близкие к наименьшему производственному допуску на них (рис. 4).

Рис. 4 Соотношение между расчетными и производственными допусками на селектируемый элемент

Для обеспечения требуемой точности замыкающего звена непосредственно на сборке изделия производят сортировку сопрягаемых деталей на группы по их действительным размерам, а затем берут сопрягаемые детали из тех групп, в результате сборки которых получается допуск замыкающего звена, равный допуску, установленному конструктором, то есть обеспечивается требуемая точность сборочного соединения.

Сортировка деталей по размерам на группы оказывается возможной потому, что действительные размеры деталей являются случайными величинами и имеют рассеяние своих значений в пределах допуска. Сборка по методу групповой взаимозаменяемости носит название селективной сборки.

Метод групповой взаимозаменяемости имеет ограниченное применение и используется главным образом для размерных цепей, состоящих из трех составляющих звеньев; для сборочных соединений, которые в процессе эксплуатации изделия не подвергаются разборке и сборке, а заменяются комплектно, например, плунжерные пары, подшипники качения и т. д.

2014-02-02

2014-02-02 3973

3973