Полная маркировка насосов типа НМ содержит группу буквенных обозначений, например: НМ 7000 - 210, где НМ обозначает нефтяной магистральный, 7000 - подачу в м3/ч, 210 - напор в метрах столба перекачиваемой жидкости.

Для повышения экономичности нефтепроводного транспорта при изменении производительности перекачки у спиральных насосов предусмотрено применение сменных роторов с рабочими колёсами на подачу 0,5 и 0,7 от номинальной (насос на подачу 1250 м3/ч имеет один сменный ротор на 0,7 номинальной подачи, а насос на подачу 10000 м3/ч - дополнительный ротор на подачу 1,25 от номинальной).

Конструкция спиральных насосов типа НМ рассчитана на давление 7,4 МПа, что допускает последовательное соединение не более трёх насосов данного вида.

В подобных насосах используются торцевые уплотнения 4, которые монтируются в корпусе в месте выхода из него вала.

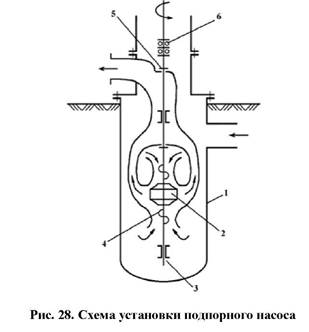

Современным типом подпорных насосов являются насосы НПВ (нефтяные подпорные вертикальные). Они выпускаются четырёх типоразмеров: НПВ 1250-60, НПВ 2500-80, НПВ 3600-90, НПВ 5000-120. Цифры в маркировке указывают на производительность (м3/ч) и напор насоса (м). Данный тип насоса (рис. 28) размещается в стакане 1, расположенном под уровнем земли, практически на отметке трубопровода. Приводящий двигатель находится на поверхности.

Насос имеет центробежное рабочее колесо двухстороннего входа 2, с каждой стороны колеса по предвключенному литому колесу 4 типа шнек. Направляющие подшипники ротора - подшипники скольжения, они смазываются и охлаждаются перекачиваемой нефтью.

|

Удерживание ротора от перемещения в осевом направлении производится сдвоенными радиально-упорными шарикоподшипниками 6, имеющими консистентную смазку. Ротор насоса гидравлически уравновешен применением на нём центробежного колеса двухстороннего входа, уплотнение ротора 5 - механическое, торцевого типа.

Помимо насосов НПВ на ГНПС достаточно широко ещё используются подпорные насосы типа НМП (нефтяные магистральные подпорные). Эти насосы горизонтальные, наземной установки. Ротор их аналогичен ротору насоса НПВ, уплотнения торцевые, подшипники качения с кольцевой смазкой. Корпус спиральный с разъёмом в горизонтальной плоскости - подобен корпусу насосов НМ. Маркировка насосов НМП аналогична маркировке насосов НМ.

Основные насосы на НПС соединяются между собой главным образом последовательно. При этом допускается иметь не более трёх рабочих насосов, исходя из прочности агрегатов. В дополнение к трём рабочим насосам на станциях устанавливается по одному резервному агрегату.

В отдельных случаях, например, при прохождении в одном коридоре нескольких нефтепроводов, на НПС параллельно уложенных магистралей помимо последовательного соединения насосов предусматривается возможность перехода к смешанной параллельно-последовательно схеме соединения всех четырёх агрегатов, включая резервный, а также переход к параллельной схеме работы насосов.

Такие возможности предусматриваются на аварийный случай. При выходе из строя какой-либо НПС, соседняя с ней станция на параллельной магистрали переводится на смешанную или параллельную работу насосов.

При этом к станции подключаются сразу два нефтепровода - собственный нефтепровод рассматриваемой станции и нефтепровод аварийной НПС. Отмеченное позволяет не прекращать перекачку по аварийному нефтепроводу и поддерживать его производительность на достаточно удовлетворительном уровне.

Подпорные насосы соединяются между собой только параллельно. В

основном на подпорной станции используется один или два рабочих насоса и один резервный.

Вопросы для самоконтроля

1. Какие насосы используются на НПС?

2. Где установлены подпорные насосы?

3. Какую подачу в м3/час обеспечивают насосы типа НМ?

4. Какое давление обеспечивают спиральные насосы типа НМ?

5. Расшифровать маркировку насоса НМ-700-210.

6. Расшифровать маркировку подпорного насоса НВМ 3600-90.

2.5.3 Система разгрузки концевых уплотнений насосов

Концевые уплотнения центробежных насосов постоянно находятся под давлением перекачиваемой жидкости.

Наличие давления в камерах уплотнений снижает надёжность и работоспособность уплотнений, так как давление дополнительно прижимает трущиеся поверхности друг к другу, чем увеличивает трение между ними. В результате возрастает износ уплотнения, и уплотнение перегревается от избыточного трения.

Назначение системы разгрузки - снижение давления в камерах уплотнений и, одновременно, охлаждение уплотнений потоком перекачиваемой жидкости.

Существует несколько вариантов системы разгрузки. Наиболее простой вариант заключается в непосредственном отводе жидкости из камер уплотнений по трубопроводам в зону пониженного давления, в качестве которой может использоваться либо приёмный трубопровод (коллектор) насосов, либо специальная ёмкость. При этом, когда давление в камерах уплотнений находится в допустимых пределах жидкость из камер отводится в приёмный трубопровод насосов. Этим давление в камерах снижается, и уплотнения разгружаются.

Одновременно создаётся циркуляция жидкости через камеры уплотнений, чем достигается охлаждение трущихся поверхностей.

При чрезмерном повышении давления в камерах уплотнений давление в камерах снижается путём сброса жидкости из трубопровода разгрузки через предохранительные клапаны в резервуар.

Обычно системы разгрузки отдельных насосов НС объединяют в общую систему разгрузки станции, и предохранительные клапаны ставятся на коллекторе общестанционной системы разгрузки.

Недостатком рассмотренного варианта разгрузки является постоянная непроизводительная циркуляция перекачиваемой жидкости через насос по системе разгрузки, что снижает объёмный и общий К.П.Д. насоса.

Вторым вариантом системы разгрузки и охлаждения концевых уплотнений является, так называемая, индивидуальная схема охлаждения и разгрузки. Она состоит в отводе части жидкости с нагнетания насоса (обычно непосредственно с улитки корпуса в верхней части его) и подаче её в камеры уплотнений по трубопроводам. Из камер жидкость перетекает в область всасывания насоса, а затем вновь попадает в область нагнетания и т. д. Происходит циркуляция жидкости в камерах, чем давление и температура в них поддерживается в требуемых пределах.

Данный вариант также неэкономичен, так как связан с непроизводительной циркуляцией жидкости через насос по системе охлаждения и разгрузки.

Наиболее прогрессивен вариант разгрузки с использованием импеллеров. Импеллер - втулка с винтовой нарезкой, устанавливаемая на вал насоса между рабочим колесом и концевым уплотнением.

При вращении вала насоса втулка также приходит во вращение и за счёт винтовой нарезки создаёт поток жидкости от камеры уплотнения в сторону рабочего колеса, т.е. в сторону области всасывания насоса. Этим давление в камере уплотнения снижается.

Охлаждение уплотнения достигается циркуляцией жидкости через камеру уплотнения. Для этого область всасывания насоса и камера уплотнения соединяются небольшим каналом, по которому жидкость из области всасывания поступает в камеру. Из камеры же жидкость импеллером вновь подаётся в область всасывания и т.д. При данном варианте разгрузки К.П.Д. насоса не снижается.

Вопросы для самоконтроля

7. Назначение системы разгрузки насоса.

8. Как происходит разгрузки уплотнения насоса с использованием импеллера?

9. Какие существуют варианты системы разгрузки насоса?

10. насосы используются на НПС?

11. Где установлены подпорные насосы?

2.5.4 Устройство и работа оборудования системы смазки

В систему маслоснабжения входят следующие элементы:

- насос шестерёнчатый с электродвигателем;

- бак масляный - представляет собой ёмкость сварной конструкции. На крышке бака имеется воздушник для вентиляции внутренней полости и жезл для визуального замера уровня масла в баке. Внутри бака имеются три перегородки для уменьшения пенообразования, дно имеет уклон в одну сторону для улучшения условий опорожнения и очистки, нему приварены лапы крепления к фундаменту и крюки для подъёма;

- маслоохладитель АВОМ состоит из двух секций. Каждая секция представляет собой горизонтальный пучок труб с наружными ребрами охлаждения и вентилятора;

фильтр масляный двойной состоит из двух патронов, корпус имеет патрубки подвода и отвода масла и лапы для крепления. Патрон фильтрующий состоит из 44 сетчатых секций. Патроны вставляются в корпус и фиксируются в осевом направлении. При работе маслоустановки в действии находится один фильтр, второй - в резерве;

- бак аккумулирующий - предназначен для подачи масла к подшипникам насосного агрегата во время его выбега при отключении шестеренчатого насоса;

- маслоустановка выполнена со 100 процентным резервом. Масло подаётся из маслобака маслонасосом в фильтр и через маслоохладитель поступает по маслопроводу на смазку подшипников насосного агрегата. После прохождения через подшипники насосных агрегатов масло по сливному трубопроводу сливается в маслобак. В случае отключения шестеренчатого маслонасоса масло под действием гидростатического давления из аккумулирующего бака подаётся на смазку подшипников насосных агрегатов.

Запуск в работу маслонасосов осуществляется как в автоматическом режиме с АРМ в операторной, так и в ручном режиме по месту в электрозале. Неисправность маслонасосов оператор наблюдает по световой и звуковой сигнализации с выпадением сообщения «неисправность маслонасосов». Световые сигнализации уровня масла в маслобаках имеет следующие сообщения: «аварийный», «минимальный», «максимальный»; температура масла: «минимальная», «максимальная». Включение в работу маслоохладителей осуществляется автоматически при достижении температуры масла +65°С, отключение - при достижении температуры масла +35°С с сопровождением звуковой и световой сигнализацией: «включен», «отключен».

2.5.5 Режимы управления для агрегатов маслосистемы

Можно выделить следующие режимы управления для агрегатов маслосистемы:

- основной - агрегат назначается в качестве основного при работе в автоматическом режиме;

- резервный - автоматический запуск резервного маслонасоса (АВР) взамен неисправного основного;

- ручной - режим индивидуального управления агрегатом кнопками по месту;

- кнопочный - режим кнопочного управления, подразумевающий индивидуальное управление агрегатом через клавиатуру;

- ремонт - насос выведен в ремонт.

2.5.6 Порядок ввода маслосистемы в работу

Вначале проверяется уровень масла в маслобаках по световой сигнализации в операторной на АРМ. Уровень в маслобаках на сигнализацию: минимальный - 420 мм и максимальный - 140 мм от верха маслобаков.

При необходимости производится пополнение маслосистемы.

Затем запорную арматуру маслосистемы магистральных насосных агрегатов НМ 3600x230 приводят в рабочее состояние, т. е. открывают шаровые краны подачи масла на подшипники агрегатов.

Проверяют положение запорной арматуры. Вводят в работу маслонасос № 1 с АРМ операторной, переводом в положение «основной», а управление маслонасосом № 2 устанавливают в положение «резерв» за 20 минут до пуска магистральных насосных агрегатов.

Управление маслоохладителей АВОМ следует установить в положение «автоматическое» в теплое время года. В зимний период времени при низкой наружной температуре воздуха масло на подшипники магистральных агрегатов подается, минуя маслоохладители.

После установления 0,5 кг/см2 и температуры масла не менее +20°С даётся разрешение на включение масляных выключателей электродвигателей СТД-4000.

В процессе работы контроль температуры масла в трубопроводе осуществляется по световой сигнализации на АРМ оператора НПС в операторной. Температура масла не должна превышать +70°С и не быть ниже +20°С. При аварийном давлении в маслосистеме 0,5 кгс/см с выдержкой времени 2 с или затоплением маслоприямка 100 мм от уровня пола происходит отключение НПС.

Остановка маслонасоса производится (в случае аварии с нарушением маслопровода с выходом масла) после полной остановки агрегата и отключения электродвигателей насосных агрегатов с выключением масляных выключателей (ремонтное положение).

2.5.7 Система сбора и откачки утечек

Данная система при наличии на НПС нескольких насосов является общей для всех насосов. К этой системе присоединяется и общая система сбора утечек с остальных технологических объектов ГНПС.

Согласно названию системы она выполняет две функции - централизованный сбор в ёмкость утечек нефти из концевых уплотнений насосов и других

технологических объектов НПС; откачку всех утечек станции из ёмкости в приёмный нефтепровод станции.

Сбор утечек от концевых уплотнений осуществляется через специальные трубопроводы, присоединённые к узлам уплотнений и отводящим утечки в подземную ёмкость. Откачка собранных утечек из ёмкости производится насосами откачки утечек типа 12НА-9х4 или НОУ 50-350.

Оба насоса секционные, вертикальные. Насос 12НА-9х4 устанавливается внутри ёмкости под уровнем жидкости, его двигатель - вне резервуара. Насос НОУ 50-350 располагается вблизи ёмкости в бетонированном приямке, с резервуаром соединяется через входной патрубок.

Маркировка насосов расшифровывается следующим образом: НОУ 50 - 350 - насос откачки утечек с подачей 50 м3/ч и напором 350 м; 12НА-9х4 - нефтяной, артезианский, с диаметром входного патрубка (12x25) мм, коэффициентом быстроходности (9x10), с числом ступеней 4.

Оба рассматриваемых насоса имеют конструктивную сходную схему, подобную схеме секционного варианта насоса типа НМ.

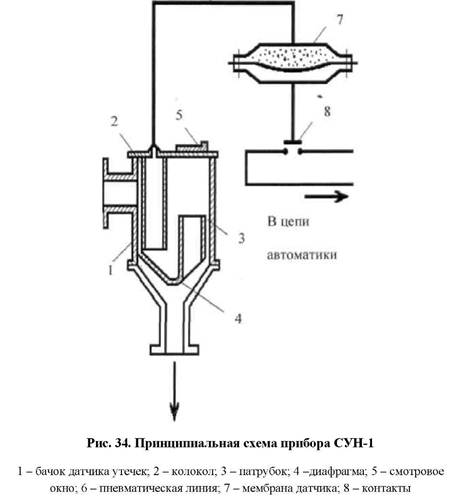

Контроль за работой системы сбора и откачки утечек осуществляется с помощью манометра, установленного на нагнетательной линии насосов откачки утечек и посредством сигнализатора утечек. В качестве последнего на НПС могут применяться сигнализаторы типа СУН-1 или OMUV. Принципиальные схемы данных приборов изображены на рис. 34. Сигнализатор СУН-1 работает следующим образом. Утечки из уплотнений насоса поступают в бачок датчика утечек.

Если утечки не превышают допустимой нормы, они сливаются в ёмкость сбора утечек через сменную диафрагму 4, закреплённую на дне датчика. Если утечки превышают допустимые пределы, уровень нефти в бачке датчика начинает расти, перекрывая сечение колокола 2.

При дальнейшем повышении уровня в 2 давление воздуха в колоколе возрастает и через пневматическую линию 6 передаётся на датчик - реле напора 7.

Пневмосигнал, поступивший на мембрану датчика 7, деформирует мембрану, что приводит к замыканию контактов 8. В результате автоматически подаётся сигнал о неисправности уплотнения.

Патрубок 3 в сигнализаторе СУН-1 предназначен для сброса из бачка датчика 1 аварийного поступления нефти от уплотнений. Визуальный контроль за работой сигнализатора осуществляется через смотровое окно 5.

|

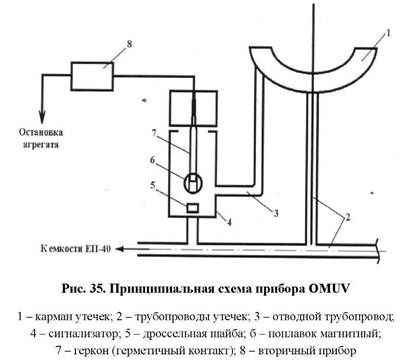

Сигнализатор OMUV (рис. 35) устроен несколько иначе и работает следующим образом: утечки из концевых уплотнений насоса попадают в карман утечек 1, откуда самотёком по трубопроводам 2 поступают в ёмкость сбора утечек ЕП-40.

При нормальной величине утечек они не скапливаются в кармане 1, т. к. успевают отводиться по трубопроводам 2. При возрастании утечек, когда их размер превышает нормальную для уплотнения величину, пропускная способность трубопровода 2 становится уже недостаточной. Нефть накапливается в

кармане 1 и по отводному трубопроводу 3 поступает в сигнализатор 4. В сигнализаторе жидкость проходит через дроссельную шайбу 5, которая ограничивает пропускную способность сигнализатора и препятствует быстрому выходу нефти из него. За счёт этого уровень нефти в сигнализаторе поднимается и поднимает магнитный поплавок 6, который замыкает герметичный контакт 7 - возбуждается электрический сигнал. Сигнал подаётся на вторичный прибор 8. Последний останавливает насос по превышению размера утечек. Из сигнализатора 4 нефть, пройдя дроссельную шайбу 5, попадает в трубопровод 2 и по нему - в ЕП-40.

|

2.5.8 Техническое обслуживание системы утечек

Техническое обслуживание системы утечек проводится согласно утвержденного графика ППР.

Осмотр системы утечек дежурным персоналом проводится 2 раза в смену. Результаты осмотров записываются в журнал. При осмотре проверяется:

- герметичность запорной арматуры и ее положение "открыто-закрыто";

- герметичность трубопроводов, системы сбора и откачки утечек;

-уровень нефти в емкости сбора утечек.

Согласно утвержденного графика ППР, проводится промывка трубопровода системы утечек от насосов до емкости утечек с оформлением актов.

При техническом обслуживании через каждые 6 месяцев трубопроводы системы откачки утечек очищаются (пропариваются) от отложений грязи и парафина, проверяется работоспособность обратных клапанов.

При осмотре откачивающих насосов 12 НА 9x4 проверяется исправность насосов, состояние фундаментных болтов, соединения насоса с электродвигателем, состояние торцевых уплотнений. При обнаружении неисправностей и предупреждения аварийной работы насосов дежурному персоналу надо отключить насос и сообщить об этом инженеру УМРО для принятия неотложных решений.

При техническом обслуживании емкостей утечек проводится: проверка герметичности разъемных соединений и целостности основного металла корпуса; подтяжка резьбовых соединений; замена прокладок при обнаружении течи; составление дефектной ведомости.

Вопросы для самоконтроля

1. Назначение системы сбора откачки утечек.

2. Работа сигнализатора утечек СУН-1.

3. Устройство и работа сигнализатора утечек OMUY.

4. Техническое обслуживание системы утечек.

5. Техническое обслуживание откачивающего насоса 12НА9х4.

6. Расшифровка маркировки насоса 12НА9х4.

2.5.9 Техническое обслуживание и ремонт маслосистемы

Техническое обслуживание (ТО) представляет собой комплекс операций по поддержке оборудования в исправном работоспособном состоянии в течение его эксплуатации между очередными плановыми ремонтами.

В состав технического обслуживания входят работы, выполнение которых не требует остановки оборудования на длительное время, в частности: проверка работоспособности отдельных узлов и деталей, выполнение регулировочных работ, замена при необходимости узлов и деталей, очистка и смазка оборудования.

Техническое обслуживание подразделяется на ежесменное, периодическое и сезонное.

Ежесменное обслуживание выполняется эксплуатационным персоналом и осуществляется в течение рабочей смены. В данный вид обслуживания включаются операции, которые необходимо проводить на оборудовании с периодичностью менее одних суток.

Периодическое обслуживание, осуществляется через промежутки времени, продиктованные техническими особенностями оборудования, и выполняется в соответствии со сроками, установленными в документации по эксплуатации оборудования. В состав операций периодического обслуживания входят работы ежесменного обслуживания.

Сезонное техническое обслуживание производится для подготовки оборудования к очередному осенне-зимнему или весенне-летнему периоду эксплуатации. Этот вид обслуживания включает в себя операции периодического обслуживания и выполняется при очередном периодическом обслуживании.

Согласно РД-39-40-416-80 техническое обслуживание основных и подпорных насосов НПА должно проводиться через каждые 800 часов наработки. Трудоёмкость ТО для НМ-360-460 -н НМ-1250-260 - 3 чел.ч., для насосов НМ большей производительности и для подпорных насосов - 4 чел.ч.

Применительно к насосам магистральных нефтепроводов ТО состоит главным образом во внешнем осмотре насосов и проверке крепления насосного агрегата, его отдельных узлов и элементов.

Ремонт - это комплекс операций по восстановлению работоспособности и технико-экономических характеристик оборудования, а также по восстановлению ресурса оборудования - времени безотказной работы до предельного состояния оборудования.

За критерий предельного состояния принимаются значения технических параметров оборудования, соответствующих нормам отработки.

Все плановые ремонтные работы составляют единую систему плано- во-предупредительного ремонта (ППР). В рамках ПНР предусматривается три вида ремонта: текущий, средний и капитальный ремонт.

Текущий ремонт - минимальный по объёму вид планового ремонта, при котором нормальное эксплуатационное состояние оборудование до очередного планового ремонта поддерживается за счёт выполнения регулировочных работ: замены быстроизнашивающихся частей, остаточный ресурс которых не обеспечивает оборудованию безотказной работы до следующего планового ремонта, и восстановления деталей и сборочных единиц с низким показателем надёжности.

Текущий ремонт насосов магистральных нефтепроводов состоит: в разборке насоса, осмотре составляющих его элементов, выявлении необходимости

замены или ремонта дефектных деталей, шлифовки и притирки пар трения торцевых уплотнений, балансировки ротора при замене составляющих его деталей, сборки и проверки крепления всех узлов и деталей.

Завершает текущий ремонт опрессовка насоса перекачиваемой жидкостью и опробование работы агрегата под нагрузкой - проверяется напор, потребляемая мощность, вибрация, температура подшипников и торцевых уплотнений.

Периодичность выполнения текущего ремонта основных и подпорных насосов по РД-39-30-4169-80 составляет 5600 часов наработки, средняя трудоёмкость ремонта 48н-70 чел.ч. Нормативный срок простоя оборудования в текущем ремонте 21н-49 часов.

Средний ремонт - вид планового ремонта, целью которого является восстановление основных параметров и характеристик оборудования. Данная цель достигается путём капитального ремонта отдельных узлов, замены и восстановления значительного числа изношенных деталей оборудования.

В объём среднего ремонта входят все работы текущего ремонта. Для основных и подпорных насосов данный вид ремонта не предусмотрен.

Капитальный ремонт - наибольший по объёму вид планового ремонта. Его назначение - полное восстановление всех технико-экономических показателей оборудования. В ходе капитального ремонта проводится разборка оборудования в требуемом объёме (в том числе и полная) и дефектация всех его деталей и узлов. По результатам дефектации детали заменяются или восстанавливаются. При этом замене могут подлежать и базовые детали. Все изношенные и выработавшие свой ресурс детали заменяются в обязательном порядке.

Капремонт для основных и подпорных насосов НПС выполняется с периодичностью в 28 тыс. часов, его продолжительность 30н-74 час. Трудоёмкость капремонта для отмеченных насосов составляет 58н-107 чел.ч.

Оперативный контроль работоспособности оборудования системы смазки и охлаждения осуществляется оператором НПС по показаниям на АРМ оператора.

В объем оперативного контроля входят: температура масла после охладителей, давление масла «до» и «после» фильтров очистки, давление масла на подшипниках МНА, уровень масла в маслобаках, положение запорной арматуры, работа маслонасосов, отсутствие течи масла по соединениям трубопроводов и оборудования маслосистемы. В объём работ по техническому ремонту входит устранение неисправностей без вмешательства в работу системы: наружный осмотр, очистка наружных поверхностей от внешних загрязнений, ликвидация течей во фланцевых и резьбовых соединений, проверка затяжки соединений.

При текущем ремонте выполняются все операции ТО, а также: разборка маслонасоса, промывка, дефекация изношенных деталей и узлов; замена торцевых уплотнений; подтяжка фланцевых соединений; осмотр и, при необходимости, замена эластичных элементов соединительной муфты насосов, задвижек и вентилей; при необходимости - пополнение масла; проверка срабатывания автоматического включения резервного насоса, очистка маслофильтров.

Очистка фильтрующих элементов маслофильтров производится согласно графику ППР или внепланово при достижении перепада давления масла на входе и выходе маслофильтра 0,5 кг/см.

Очистка производится в следующем порядке:

- отсечение засорившийся маслофильтр запорной арматурой;

- демонтаж фильтрующего элемента;

- разборка фильтрующего элемента;

- промывка фильтрующего элемента бензином в условиях механической мастерской с последующей просушкой;

- сборка маслофильтра.

Контроль качества масла производится раз в квартал с составлением протокола химического анализа.

Вопросы для самоконтроля

1. Что входит в понятие «техническое обслуживание»?

2. Какие виды технического обслуживания имеются на НПС?

3. Зачем нужно сезонное техническое обслуживание?

4. Какие задачи выполняет ремонт оборудования?

5. Какие виды ремонта составляют единую систему планово-предупреди- тельного ремонта (ППР)?

6. Какие элементы обслуживания входят в текущий ремонт?

7. Какие работы входят в объем оперативного ремонта?

2.5.10 Технологические трубопроводы для системы маслоснабжения

Подача масла в подшипники магистральных агрегатов на насосных станциях производится через систему маслопроводов, проложенных в насосном зале и электрозале. Эта система относится к технологическим трубопроводам.

К технологическим относятся все трубопроводы на площадках насосных и компрессорных станций, по которым транспортируется нефть, нефтепродукты, газ, а также масло, пар, вода.

На перекачивающих станциях к технологическим относят также трубопроводы, соединяющие резерву арный парк, камеру фильтров и насосную между собой и с магистральным трубопроводом, обвязку наосов.

Общая протяженность технологических трубопроводов на одной перекачивающей станции может достигать 10 км.

Технологические трубопроводы монтируют одним из двух способов: по месту или укрупненными узлами и блоками.

Монтаж по месту заключается в том, что трубопровод собирают непосредственно на месте укладки. При этом используют простейшие такелажные средства.

В случае монтажа укрупненными узлами и блоками выполняется их предварительная сборка на специальных монтажных площадках.

При этом способе работы существенно ускоряются, так как предварительную сборку можно вест параллельно с общестроительными работами.

Отличительной особенностью технологических трубопроводов является то, что значительная их часть прокладывается на опорах.

2.5.11 Воздушное охлаждение масла

Для охлаждения масла на насосных станциях используются различные типы теплообменных аппаратов и схемы охлаждения.

Аппараты воздушного охлаждения (АВО) в настоящее время нашли широкое применение на всех типах станций газовой промышленности, нефтяной, нефтеперерабатывающей и др. АВО включает следующие основные узлы и агрегаты: секции теплообменных труб, вентиляторы с приводом, диффузоры и жалюзи, несущие конструкции, механизмы регулирования. Теплообменные трубчатые секции состоят из: оребренных труб, камер подвода и отвода теплоносителей, мечущих элементов конструкции - рам жесткости.

АВО выполняется с развитой наружной поверхностью (за счет оребре- ния). Оребрение используется в том случае, когда удельный теплообмен с наружной поверхности значительно меньше удельного теплообмена с внутренней; оно служит для выравнивания теплового потока, передаваемого от теплоносителя, идущего внутри труб, к воздуху.

АВО являются экологически чистыми устройствами. Они не загрязняют среду, значительно уменьшают расход воды, не требуют для работы предварительной подготовки охлаждающего агента, что приводит к снижению приведенных затрат на охлаждение.

Оребрение поверхности может осуществляться различными способами: накаткой или навивкой ребер, напрессовкой пластин, намоткой проволоки. Накатные ребра образуются выдавливанием при протяжке толстостенной заготовки между специальными роликами. Материалом в этом случае служат относительно мягкие металлы - медь, алюминий. Иногда применяются биметаллические трубы; в этом случае материал внутренней трубы выбирается в зависимости от условий эксплуатации, вида теплоносителя, его тепловых, физических и коррозионных свойств.

Необходимо отметить, что при этом в месте контакта двух труб возникает дополнительное термическое сопротивление и, как показывают многочисленные исследования, тепловая эффективность их снижается на 10-20% по сравнению с монометаллическими трубами.

Навитые оребренные трубы изготовляют наминкой алюминиевой ленты на трубы, причем навивка может осуществляться с натягом ленты или в предварительно накатанную канавку глубиной до 0,5 мм и подвальцовкой основания ленты металлом несущей трубы для большей жесткости и уменьшения термического сопротивления.

Наиболее перспективными аппаратами для охлаждения являются аппараты зигзагообразного типа (АВЗ), имеющие большие поверхности охлаждения (3500-10200 м2), длину труб 6 м. и мощность вентиляторов 99 кВт.

Камеры секций теплообменных аппаратов выполняются разъемными и неразъемными. Разъемные камеры состоят из трубной решетки, где крепятся оребренные теплообменные трубы, и крышки со штуцерами для подвода теплоносителя. Внутри крышки предусматриваются перегородки, уплотняемые прокладками в плоскости фланцевого соединения для обеспечения различного числа ходов охлаждаемой среды (газа, масла, воды), движущейся внутри трубного пространства. Во избежание высоких термических напряжений перепад температур одной крышки многоходовой секции не должен превышать 100°С. В верхней части крышек имеются воздушники, заглушённые резьбовыми пробками; в перегородках - отверстия для дренажа охлаждающей среды, а в нижней части - сливные отверстия, закрытые пробками.

Вентиляторы АВО представляют собой осевые машины, они имеют большую производительность по воздуху при малых гидравлических напорах. Окружная скорость вращения лопастей не превышает 62-65 м/с. Лопасти изготавливаются штамповкой и сваркой, колесо имеет от 3 до 8 лопастей поворотных и неповоротных. Расход воздуха зависит от числа труб в секциях, коэффициента оребрения, технологических факторов, расположения труб в секциях и др.

Привод вентиляторов АВО отечественного изготовления осуществляется электродвигателями разной мощности непосредственно от двигателя (диаметр колеса 0,8 м) или через угловой редуктор. Вентиляторы диаметром 5,0 м приводятся во вращение либо через специальный редуктор с гипоидным зацеплением, либо от специального низкооборотного электродвигателя. Производительность вентилятора меняют поворотом лопастей; это можно сделать вручную, пневматически, электромеханически или изменением скорости вращения двигателя либо применением гидродинамических муфт. В настоящее время АВО в основном имеет ручную регулировку производительности вентилятора, что создает трудности при поддержании постоянных выходных параметров в годовом цикле эксплуатации.

Для поддержания в зимний период постоянной температуры охлаждаемой среды осуществляется перепуск воздуха с помощью систем воздуховодов и жалюзи. Для запуска турбины, когда масло не прогрелось, АВО комплектуют подогревателями воздуха, расположенными под секциями труб. При эксплуатации АВО в зоне повышенных температур наружного воздуха для расширения диапазона температур применяется увлажнение воздуха, для чего в АВО оборудована система увлажнения с форсунками.

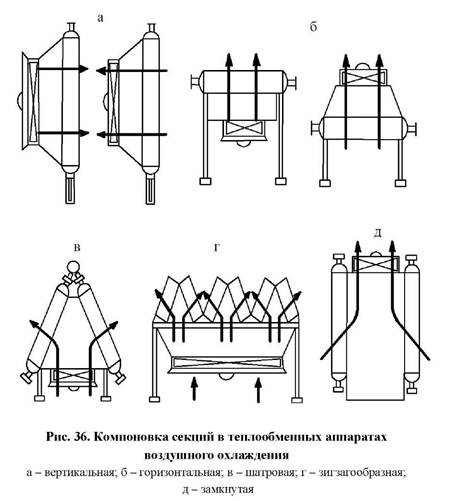

Конструктивное оформление АВО зависит от взаимного расположения секций и вентилятора. Компоновка секций приведена на рис. 36.

Как видно из рисунка, теплообменные секции могут располагаться горизонтально, вертикально, наклонно и зигзагообразно, в результате чего получают различные компоновки АВО. Наиболее применимым является аппарат с горизонтальным расположением секций - это упрощает монтажно- ремонтные работы, обеспечивает более равномерное распределение воздуха по секциям, однако они занимают большую площадь на насосных станциях. Аппараты с вертикальным расположением секций практически не используются, так как тепловая эффективность их в значительной степени зависит от скорости, направления ветра, кроме того, в этих аппаратах неравномерна загрузка подшипников.

Вопросы для самоконтроля Вопросы для самоконтроля |

1. Какое оборудование входит в вспомогательную систему № 1?

2. Какое оборудование входит в вспомогательную систему № 2?

3. При отказе какого оборудования происходит аппаратное отключение НПС?

4. Состав и назначение оборудования маслосистемы.

5. Система откачки утечек.

6. Назначение и состав системы пожаротушения.

2.6. Резервуары нефтепроводов

Резервуары являются одним из основных сооружений нефтебаз и предназначены для хранения нефтепродуктов и производства некоторых технологических операций. По материалу, из которого сооружены резервуары, различают металлические, железобетонные, каменные и земляные. Большое развитие получили резервуары, сооружаемые в горных выработках. Основным строительным материалом для выработок является сама горная порода.

По отношению к уровню земли резервуары могут быть:

- подземными, когда наивысший уровень нефтепродукта в резервуаре находится не менее чем на 0,2 м ниже наинизшей планировочной отметки прилегающей площадки (к подземным относятся также резервуары, имеющие обсыпку не менее чем на 0,2 м выше допускаемого наивысшего уровня нефтепродукта в резервуаре);

- наземными, когда днище резервуара находится на одном уровне или выше наинизшей планировочной отметки прилегающей площадки (в пределах 3 м от стенки резервуара).

Для полной сохранности качества и количества нефтепродуктов, разработано большое количество различных конструкций резервуаров. Выбор типа резервуара в каждом конкретном случае должен быть обоснован специальным технико-экономическим расчётом.

Ёмкости для хранения нефтепродуктов могут быть подразделены по следующим признакам:

1) по материалу, из которого они изготовлены: металлические, железобетонные, каменные, земляные, синтетические, ледогрунтовые и горные в различных горных породах;

2) по величине избыточного давления', резервуары низкого давления, в которых избыточное давление мало отличается от атмосферного (Рн < 0,002 МПа) и резервуары высокого давления (Рн > 0,002 МПа);

3) по технологическим операциям:

- резервуары для хранения маловязких нефтей и нефтепродуктов;

- резервуары для хранения высоковязких нефтей и нефтепродуктов;

- резервуары-отстойники;

- резервуары специальных конструкций для хранения нефтей и нефтепродуктов с высоким давлением насыщенных паров;

4) по конструкции'.

-Повернуть клапан переключения на положение СПУСК - рукоятка

вверх.

- стальные резервуары вертикальные цилиндрические с коническими и сферическими крышами, горизонтальные цилиндрические с плоскими и пространственными днищами, каплевидные, шаровые;

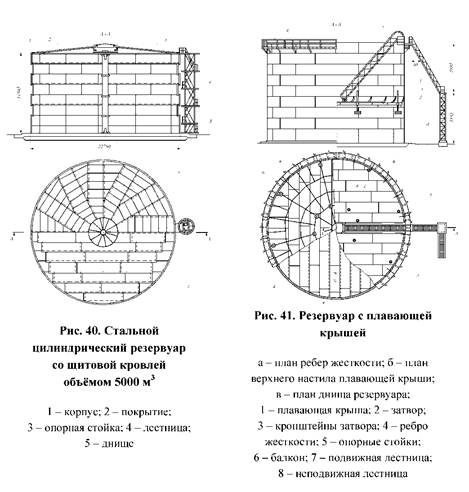

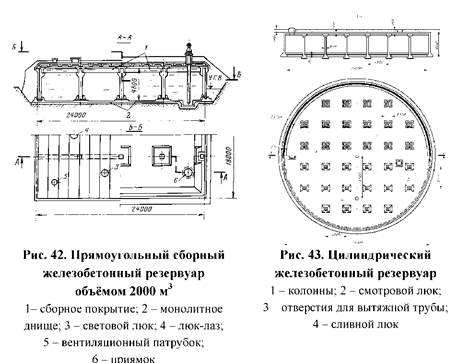

- железобетонные резервуары (вертикальные и горизонтальные цилиндрические, прямоугольные и траншейные) (рис. 37-43).

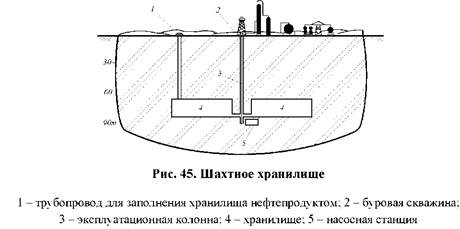

Нефтехранилища в горных выработках, сооружаемые в пластах каменной соли путем размыва и уплотнения пластических пород взрывом, ледогруитовые и шахтные (рис. 44-45).

|

В зависимости от назначения резервуары разделяются на две группы. К первой группе относятся резервуары, предназначенные для хранения жидкостей при избыточном давлении от 0,07 МПа включительно и температуре до 120°С. Такие резервуары проектируются и изготовляются согласно «Нормам и технологическим условиям проектирования и изготовления стальных конструкций и промышленных сооружений». Ко второй группе относятся резервуары, работающие под давлением более 0,07 МПа. Они проектируются и изготовляются по специальным технологическим условиям. Эксплуатация этих конструкций находится под особым наблюдением специальной Государственной инспекции.

Цилиндрические резервуары являются наиболее распространенными для хранения нефтепродуктов, относительно просты в изготовлении и наиболее экономичны по стоимости. Различают вертикальные цилиндрические резервуары низкого и высокого давления, с плавающими крышами и понтонами; горизонтальные цилиндрические резервуары высокого и низкого давления, наземные и подземные.

Вопросы для самоконтроля

1. Назначение резервуаров.

2. Конструкции резервуаров.

3. На какие группы делятся резервуары?

4. Оборудование стальных резервуаров.

2.7 Обслуживание резервуаров

На трубопроводы наливных и перекачивающих станций должны быть составлены технологические схемы.

Каждый трубопровод должен иметь определённое обозначение, а запорная арматура - нумерацию. Обслуживающий персонал должен знать схему расположения трубопроводов, а также расположение задвижек и их назначение. Технологическая схема должна быть утверждена главным инженером. Все изменения, произведённые в резервуарных парках, насосных установках, трубопроводных коммуникациях, расположении арматуры, должны заноситься в технологическую схему и доводиться до обслуживающего персонала.

Для сокращения потерь нефтепродуктов при их хранении в резервуарах необходимо:

• поддерживать полную техническую исправность и герметичность резервуаров;

• содержать в исправном эксплуатационном состоянии всё резервуарное оборудование (задвижки, хлопушки, подъёмные трубы, сифонные краны, стационарные пробоотборники, уровнемеры, люки и др.);

• проводить систематический контроль герметичности клапанов, сальников, фланцевых и муфтовых соединений и немедленно устранять обнаруженные пропуски нефтепродуктов;

• не допускать утечки нефти и нефтепродуктов при отпуске подтоварной воды из резервуаров.

Для сокращения потерь от испарения нефти и нефтепродуктов необходимо:

• обеспечить полную герметизацию кровли;

• осуществлять перекачку легкоиспаряющихся нефтей и нефтепродуктов из резервуара в резервуар только при крайней необходимости и по возможности в ночное время;

• максимально заполнять резервуар при хранении легкоиспаряющихся нефтепродуктов;

• окрашивать наружную поверхность резервуара лучеотражающими светлыми эмалями и красками.

Для обеспечения эффективной работы газоуравнительной системы необходимо:

• поддерживать полную герметизацию системы;

• регулярно осматривать и подтягивать фланцевые соединения, проверять исправность работы дыхательной арматуры резервуаров;

• систематически спускать конденсат из трубопроводов газовой обвязки в сборник с дальнейшей его откачкой в резервуар;

• утеплять дренажные устройства и предохранять их от снежных заносов в зимнее время.

Скорость наполнения (опорожнения) резервуара не должна превышать суммарной пропускной способности установленных на резервуаре дыхательных, а также предохранительных клапанов или вентиляционных патрубков.

При увеличении скорости наполнения (опорожнения) резервуаров с понтонами или плавающими крышами скорость подъёма (опускания) понтона (плавающей крыши) не должна превышать 6 м/ч. Допустимая скорость подъёма понтонов из синтетических материалов должна быть указана в технической документации на понтон.

На каждый резервуар должна быть составлена технологическая карта, в которой указывают:

- номер резервуара по технологической схеме;

- вместимость резервуара, м3;

- высоту резервуара, м;

- базовую высоту резервуара, м;

- диаметр резервуара, м;

- максимальный уровень продукта в резервуаре, см;

- минимальный уровень продукта в резервуаре, см;

- тип и число дыхательных клапанов;

- максимальную скорость наполнения и опорожнения резервуара, м3/ч;

- максимально и минимально допустимые высоты уровня при включенных подогревателях, см.

Технологические карты на резервуары утверждаются руководством предприятия.

При подготовке резервуарных парков к работе в зимних условиях и при температурах ниже 0°С необходимо слить подтоварную воду; проверить и подготовить дыхательную и предохранительную арматуру, огневые предохранители, уровнемеры и сниженные пробоотборники; утеплить дренажные устройства газоуравнительной системы и предохранить их от снежных заносов.

Сифонные краны резервуаров необходимо промыть хранимым нефтепродуктов и повернуть в боковое положение. Резервуарные парки и отдельно стоящие резервуары, расположенные в зоне возможного затопления в период паводка, должны быть заблаговременно к нему подготовлены; обвалования и ограждения должны быть восстановлены и при необходимости наращены.

Для предотвращения всплытия резервуары во время паводка при невозможности заполнения их нефтепродуктом заливаются водой на расчётную высоту.

Вопросы для самоконтроля

1. Какие мероприятия необходимо соблюдать для сокращения потерь в резервуарах?

2. Какие данные должны входить в технологическую карту резервуара?

2.8 Функции, реализуемые системой автоматики НПС

Система автоматики НПС (СА) предназначена для централизованного контроля, защиты и управления оборудованием НПС. Система автоматики НПС должна обеспечивать автономное поддержание заданного режима работы нефтеперекачивающей станции и его изменения по команде оператора НПС или диспетчера РДП.

Используются следующие разновидности систем автоматики:

- система автоматики, построенная на базе релейных элементов (релейная автоматика);

- микропроцессорная система автоматики (программно-логический контроллер).

Система автоматики НПС должна выполнять следующие основные функции:

- защита оборудования НПС (сигнализация о предельном значении);

- управление оборудованием НПС;

- контроль (измерение) технологических параметров оборудования НПС;

- регулирование параметров;

- отображение и регистрация информации;

- связь с другими системами.

1. Реализация функции защиты (сигнализации)

Для реализации функции защиты или сигнализации на технологическом оборудовании устанавливается реле (сигнализатор), которое при определённом значении контролируемого параметра замыкает (размыкает) контакт, формируя тем самым сигнал, который носит называние «входной дискретный сигнал».

2. Реализация функции управления

При реализации функции управления система автоматики формирует выходной дискретный сигнал, с помощью которого происходит включение или отключение, какого-либо оборудований.

3. Реализация функции контроля (измерения)

Для реализации функции контроля (измерения) технологических параметров на технологическом оборудовании устанавливаются преобразователи, которые преобразуют измеряемую величину в стандартный аналоговый сигнал, удобный для передачи в систему автоматики.

4. Реализация функции регулирования давления

Основным методом регулирования давления является метод дросселирования. Для реализации этого метода на выходе НПС монтируются регулирующий орган (заслонка). При прикрытии заслонки давление повышается, что приводит к повышению давления на приеме НПС.

5. Реализация функции отображения

Функция отображения информации реализуется в микропроцессорных системах автоматики на экране компьютера АРМ (автоматизированное рабочее место) оператора. Система отображения позволяет оператору:

- используя стандартные мнемосимволы, формы и журналы отслеживать состояние и параметры работы оборудования, которые отображаются в реальном масштабе времени на мнемосхемах;

- давать команды управления оборудованием НПС.

6. Реализация функции связи

Функция связи обеспечивает возможность передачи информации на различные уровни, что позволяет создавать единую сетевую структуру.

2.8.1 Виды защиты НПС

На схемах автоматизации отображается:

- технологическая схема объекта;

- место расположение приборов, датчиков (преобразователей, сигнализаторов) и технологические параметры, которые они контролируют;

- объём и последовательность выполнения защитных функций системы автоматики.

В соответствии с разделением технологического оборудования НПС по объектам, система автоматики НПС включает в себя:

автоматику магистральных агрегатов;

- автоматику аварийных систем (пожаротушение);

- систему автоматического регулирования давления.

Основной функцией системы автоматики НПС является обеспечение безаварийной работы объектов и оборудования магистрального нефтепровода (т. е. выполнение защитных функций).

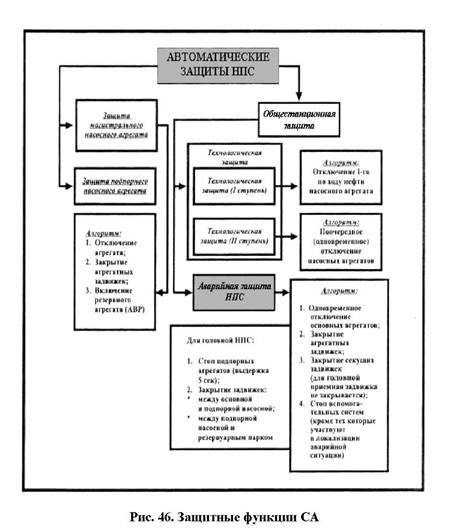

Защитные функции системы автоматики разделяются на два вида (рис. 46):

- агрегатные защиты;

- общестанционные защиты.

К агрегатным защитам относятся:

- защиты магистрального насосного агрегата;

- защиты подпорного насосного агрегата.

К общестанционным защитам относятся:

- технологические защиты, которые имеют две ступени срабатывания;

- аварийные защиты.

В зависимости от срабатывания вида защиты автоматика НПС выполняет переключения технологического оборудования в соответствии с алгоритмом.

1. Автоматизация магистрального насосного агрегата

Насосный агрегат является основной частью нефтеперекачивающей станции и состоит из центробежного насоса, электродвигателя, технологического трубопровода приёмной задвижки, выкидной задвижки и обратного клапана.

Состояние насосного агрегата

Магистральные и подпорные насосные агрегаты могут находиться в одном из следующих состояний:

- в работе;

- в «горячем» резерве (агрегат исправен, готов к пуску в любой момент);

- в «холодном» резерве (агрегат исправен, при необходимости его пуска или перевода в «горячий» резерв требуется проведение подготовительных работ);

- в ремонте.

АВР магистральных и подпорных насосных агрегатов - автоматическое включение резервного агрегата при отключении собственной защитой работающего агрегата.

|

Программы пуска насосного агрегата.

В зависимости от пусковых характеристик электродвигателя, схем электроснабжения (при пуске на открытую задвижку проходит глубокая посадка напряжения) и системы разгрузки уплотнений могут применяться различные программы пуска насосного агрегата, отличающиеся положением задвижки на выходе насосного агрегата в момент пуска электродвигателя:

- на открытую задвижку;

- на закрытую задвижку;

на открывающуюся задвижку.

2. Защиты магистрального агрегата

В зависимости от компоновки насосного агрегата и в соответствии с руководящим документом (РД 153-39.4-087-01) определён перечень защит магистрального насосного агрегата, обеспечивающий его надёжную эксплуатацию. При отклонении фактического параметра насосного агрегата от его норматив- но-технологического параметра системой автоматики выдаётся команда:

- на отключение насосного агрегата (по некоторым параметрам допускается выдержка времени);

- на закрытие агрегатных задвижек (по некоторым параметрам закрытие задвижек не обязательно);

- на включение резервного насосного агрегата (по некоторым параметрам АВР не допускается).

Перечень агрегатных защит и алгоритм работы автоматики приведен в таблице 3.

Таблица 3

Перечень защит магистрального насосного агрегата

| № п/п | Параметр защиты | Алгоритм работы системы автоматики (+выполняется, - не выполняется) | ||

| Закрытие задвижек | Выдержка времени | АВ Р | ||

| Аварийная температура подшипников агрегата и корпуса насоса | - | + | + | |

| Аварийная температура обмоток статора электродвигателя | - | + | + | |

| Повышенная утечка нефти через торцевые уплотнения | + | - | + | |

| Аварийная вибрация агрегата | + | + | + | |

| Аварийное осевое смещение радиально- упорного подшипника насоса | + | + | + | |

| Аварийное минимальное давление масла | + | + | + | |

| Аварийное минимальное давление охлаждающей воды | - | + | + | |

| Аварийное минимальное, избыточное давление воздуха в корпусе электродвигателя | + | + | ||

| Электрическая защита | - | - | + | |

| Изменение состояния (начало движения на закрытие) задвижек работающего насоса | + | + | + | |

| Невыполнение программы команды пуска насосного агрегата (не включение электродвигателя или (и) не открытие агрегатных задвижек) | + время открытия задвижек | + | ||

| Отключение насосного агрегата кнопкой «Стоп» по месту | + | - | - | |

| Отсутствие напряжения питания в схемах защиты | Не определено | + | - | |

| Неисправность приборов контроля вибрации или температуры подшипников | Не определено | + | + |

3. Защита подпорного агрегата

Автоматизация подпорного агрегата должна предусматривать световую и звуковую сигнализацию при максимальном давлении на выходе насоса и давать запрет на включение при минимальных уровнях нефти в стакане насоса (вертикального). Перечень агрегатных защит и алгоритм работы автоматики приведен в таблице 4.

Таблица 4

| № | Параметр защиты | Алгоритм работы системы автоматики (+ выполняется, - не выполняется) | ||

| закрытие задвижек | выдержка времени | АВР | ||

| Аварийная температура подшипников агрегата и корпуса насоса | - | + | + | |

| Повышенная утечка нефти через торцевые уплотнения | + | - | + | |

| Аварийная вибрация агрегата | + | + | + | |

| Минимальное давление на выходе агрегата | - | + | + | |

| Электрическая защита | - | - | + | |

| Изменение состояния (начало движения на закрытие) задвижек работающего насоса | + | + | + | |

| Невыполнение программы команды пуска насосного агрегата (не включение электродвигателя или (и) не открытие агрегатных задвижек) | + время открытия задвижек | + | ||

| Отключение насосного агрегата кнопкой «Стоп» по месту | + | - | - | |

| Отсутствие напряжения питания в схемах защиты | Не определено | + | - | |

| Неисправность приборов контроля вибрации или температуры подшипников | Не определено | + | + |

Перечень защит подпорного насосного агрегата

4. Автоматизация НПС

Общестанционная автоматика обеспечивает безаварийную организацию эксплуатации объектов НПС, выводит из работы оборудование (отключение оборудование, закрытие задвижек) при отклонении фактического параметра от нормативно-технологического параметра.

Технологические защиты.

При работе технологического участка МН в режиме «из насоса в насос» технологическая защита не допускает изменения давления:

- на приёме НПС ниже нормативно-технологического, исходя из условий коовитации магистральных насосов;

- на выходе НПС выше нормативно-технологического, исходя из условий прочности трубопровода;

- на выходе насоса выше нормативно-технологического, исходя из условий прочности трубопровода;

В ОАО «Транснефть» для регулирования давления на приёме и выходе НПС используется метод дросселирования, в результате чего возникает необходимость контролировать давление нагнетания насосов (давление в коллекторе). Технологическая защита не допускает повышения давления на выходе насосов выше норма- тивно-технологического, исходя из условий прочности трубопровода коллектора.

В процессе регулирования давления на дросселирующем органе (на регулирующих звонках) создается перепад давления, которой может привести к закрытию заслонок. Для предотвращения этого явления предусмотрена технологическая защита по максимальному перепаду давления (15-20 кг/см2) на регулирующих заслонках. Технологическая защита НПС имеет две ступени срабатывания:

- предельные значения давления предусматривает отключение первого по ходу насосного агрегата;

- аварийные значения давления предусматривает поочередное или одновременное отключение насосного агрегатов.

Технологическая защита «Максимальное давление по перепаду на регулирующих заслонках» имеет одну степень - предельное значение.

Срабатывание защиты по минимальному давлению на приеме осуществляется с выдержкой времени до 15 секунд, которая необходима для исключения срабатывания защиты при прохождении воздушных пробок, запуске агрегатов, отключений агрегатов на соседних станциях.

В таблице 4 приведены примерные нормативно-технологические значения технологической защиты и давления задания на регулятор.

5. Аварийная защита НПС

Перечень аварийных защит приведён в таблице 5.

При срабатывании аварийных защит на НПС происходит:

- одновременное отключение работающих магистральных и подпорных агрегатов (с выдержкой времени до 5секунд после отключения магистральных агрегатов);

- закрытие агрегатных задвижек;

- закрытие секущих задвижек;

- остановок вспомогательных систем;

Таблица 5 Примерные нормативно-технологические значения технологической защиты и давления задания на регуляторах

|

На головной НПС дополнительно закрываются задвижки между;

- основной насосной и подпорной насосной;

| Перечень аварийных защит НПС |

- подпорной насосной и резервуарном парком.

Таблица 6

|

Автоматизация вспомогательных механизмов

Автоматика вспомогательных систем выполняет следующие функции:

- обеспечение автоматического ввода резервного механизма (АВР);

- обеспечение контроля работы и управление вспомогательной системой в целом.

Управление вспомогательными механизмами предусматривает следующие режимы:

- основной автоматический режим;

- резервный режим;

- кнопочный режим;

- отключено

Автоматика вспомогательной системы должна предусматривать:

- включение основного механизма по общему сигналу пуска - «Пуск вспомогательных механизмов» (например, включение маслонасосов) или по ка- кому-либо параметру (например, включение насосов откачки утечек по максимальному уровню в резервуарах);

- включение дополнительного резервного механизма при недостаточной производительности основного механизма;

- отключение вспомогательных механизмов при аварийной ситуации на

НПС;

- включение резервного механизма при отказе в работе основного механизма.

При отказе в работе основного механизма выдаётся сигнал «Неисправность вспомогательного механизма».

При отказе в работе резервного механизма выдаётся сигнал «Авария вспомогательного механизма». Авария вспомогательных механизмов, относящихся к категории I, приводит к аварийной остановке НПС.

6. Автоматизация резервуарного парка

Автоматизация резервуарного парка предусматривает:

- централизацию управления парком;

- автоматическую защиту;

- автоматическое пожаротушение.

Перечень параметров контроля и защиты резервуарного парка головной НПС представлен в таблице 7.

Таблица 7

|

| Вопросы для самоконтроля |

2. Основные функции автоматики НПС.

3. Агрегатные защиты НПС.

4. Общестационарные защиты НПС.

5. Автоматизация магистрального насосного агрегата.

6. Состояние насосного агрегата.

7. Программы пуска насосного агрегата.

8. Автоматизация вспомогательных механизмов.

| Перечень параметров контроля и защиты резервуарного парка |

Автоматизация резервуарного парка.

2.9 Система сглаживания ударной волны типа АРКРОН

2.9.1 Назначение системы

Система сглаживания ударной волны типа АРКРОН предназначена для защиты магистральных нефтепроводов и основного оборудования НПС от ударных волн, возникающих при остановке магистральных агрегатов. При этом некоторая часть нефти из технологических трубопроводов НПС сбрасывается в безнапорную емкость V = 210 м3, предназначенную для этой цели.

Система рассчитана на работу в рабочей сфере сырой нефти со следующими данными (табл. 8):

Таблица 8 - Реологические свойства нефти

|

2014-02-02

2014-02-02 3181

3181