|

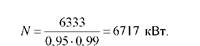

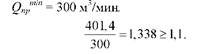

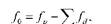

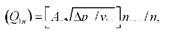

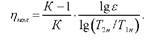

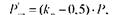

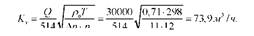

| Удалённость режима работы нагнетателя от границы определяется по следующему условию |

|

где Qnp"m ~ минимальное значение приведенной объёмной производительности, взятое из характеристики, м3/мин,  |

|

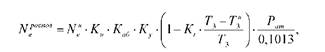

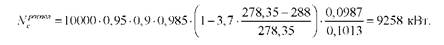

где распой _ располагаемая мощность ГТУ, кВт;  |

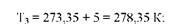

местный подогрев наружного воздуха на входе в ГТУ, К; STa = 5 К;

|

Ра -расчётное давление наружного воздуха при Ь=100м, МПа, Р„ = 0,0987 МПа;  |

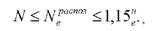

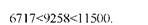

Исходя из полученного значения Npe видно, что условие (24) выполняется то есть  |

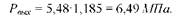

Давление на выходе из нагнетателя Реых, МПа

|

где Рвс - давление на всасе, МПа, Рвс = 5,48 МПа; е - степень сжатия нагнетателя, е =1,185;  |

Температура газа на выходе из ЦБН Г№ К:  |

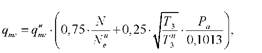

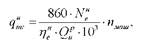

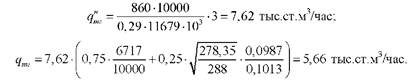

Расход топливного газа на КЦ q^, тыс.ст.м3/час:  |

где qyj1 - номинальный расход топливного газа, тыс.ст.м3/час:  |

где <2/ - низшая теплотворная способность газа, ккал/ст.м3; _ ~. ^  где г|ен - номинальный КПД ГПА, г|ен =0,29; пмаш - количество рабочих машин, пмаш = 3; где г|ен - номинальный КПД ГПА, г|ен =0,29; пмаш - количество рабочих машин, пмаш = 3; |

Расчет второй ступени проводится аналогично. Расчет второй ступени проводится аналогично. |

3.1.1.2 Общий расход топливного газа Общий расход топливного газа q^, тыс.ст.м3/час

|

гДе Чтг\ ~ расход топливного газа 1-ой ступени, тыс.ст.м3/час,

|

Чтг2 - расход топливного газа 2-ой ступени, тыс.ст.м3/час, а, = 5,30 тыс.ст.м3/час;

1тг 2 '

3.1.2 Расчет вертикального масляного пылеуловителя

3.1.2.1 Технологический расчет вертикального масляного пылеуловителя

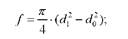

Пропускную способность пылеуловителя определяет сечение контактных трубок.

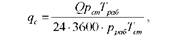

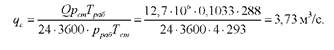

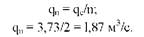

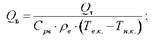

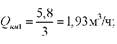

Секундный расход газа при заданных условиях qc, м /с

|

где реп - давление при стандартных условиях, МПа;

Т^ - температура при стандартных условиях, К.

В зависимости от давления газа в пылеуловителе принимаем допустимую скорость в контактных трубках Wk = 2,9 м/с и допустимую скорость в свободном сечении W0 = 0,48 м/с.

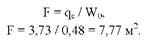

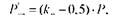

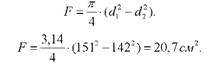

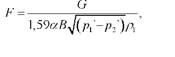

Общая потребная площадь группы пылеуловителей для очистки принятого количества газа F, м2

|

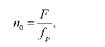

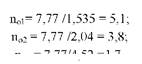

Число пылеуловителей п0

|

где fp - площадь поперечного сечения одного пылеуловителя, м2. В случае получения дробного числа n 0 округляем в большую сторону до целого числа п.

При расчете пылеуловителей исходят из следующих положений:

- общее число пылеуловителей не должно быть менее двух;

- при отключении одного из пылеуловителей допускается перегрузка оставшихся в работе не более, чем на 33%.

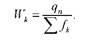

Затраты металла G, т

|

где g - масса одного пылеуловителя.

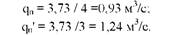

Действительная газовая нагрузка на один пылеуловитель qn, м3/с

|

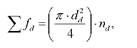

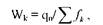

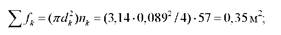

Далее необходимо проверить действительную скорость газа в контактных рубках. Для этого определяют суммарную площадь поперечного сечения кон- актных трубок ^ fk, м2

|

где dk - диаметр контактных трубок, мм, d^ = 89 мм; Пк - число контактных трубок, п^ = 127. Действительная скорость газа в контактных трубках Wb м/с

|

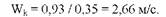

Далее необходимо проверить действительную скорость газа в осадительной секции. Для этого определяют площадь свободного поперечного сечения осадительной секции fo, м2

|

где ~ суммарная площадь, занимаемая дренажными трубками в

осадительной секции, м2:

|

где da - диаметр дренажных трубок, мм; nj - число дренажных трубок. Действительную скорость газа в осадительной секции WD, м/с

|

Если действительные скорости в контактных трубках и осадительной секции в пределах допустимых, то пылеуловитель выбран правильно.

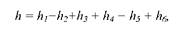

3.1.2.2 Гидравлический расчет вертикального масляного пылеуловителя

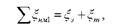

Потери давления в пылеуловителе, вызванные местными сопротивлениями h, кг/м  |

где hi - потери при внезапном расширении газа на входе, кг/м2;

h2 - потери при внезапном сужении газа на входе в контактнь

трубки, кг/м; h3 - потери в контактных трубках, кг/м;

h4 - потери при внезапном расширении газа на выходе из контак

ных трубок, кг/м; h5 - потери в жалюзийном сепараторе, кг/м; h6 - потери на выходе газа из пылеуловителя при внезапном суж> нии, кг/м2.

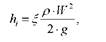

Потери при внезапном расширении и сужении газа Ьъ кг/м

|

где Е, - коэффициент местных сопротивлений;

W - скорость газа на данном участке, м/с; g -ускорение свободного падения, м/с.

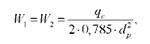

Скорости при внезапном расширении газа на входе в пылеуловитель Wb м/с, и при внезапном сужении при входе в контактные трубки W2, м/с, равны и определяются по формуле:

|

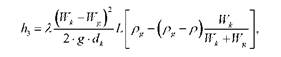

где dp - диаметр подводящего патрубка, м. Потери в контактных трубках h3, кг/м  |

где X - коэффициент гидравлического сопротивления;

Wg - приведенная скорость жидкости, м/с; L - длина трубок, м;

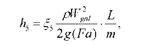

pg - плотность жидкости в рабочих условиях, кг/ст. м3. Потери в жалюзийном сепараторе /г^, кг/м

|

где £5 - коэффициент сопротивления в жалюзийном сепараторе, определяемый в зависимости от числа Рейнольдса; WSai - скорость набегания газа на элементы жалюзийного сепаратора, м/с,

|

| где F - площадь живого сечения сепаратора, м2: |

|

Fa - коэффициент живого сечения сепаратора

|

L/C ^ С

где а - ширина между жалюзи, м;

д - толщина листа жалюзи, м;

т - гидравлический радиус жалюзийного сепаратора, м:

где ju - коэффициент динамической вязкости газа, Па-с.

3.1.2.3 Пример расчёта вертикального масляного пылеуловителя

Рассчитать пылеуловитель при следующих заданных условиях:

- суточная производительность газопровода Q = 12,7 млн м3/ сут;

- давление газа на приеме КС рраб = 4 МПа;

- температура газа на входе в КС Траб = 288 К;

- плотность газа р = 0,672 кг/м3;

- давление при стандартных условиях рсх = 0,1033 МПа;

- температура при стандартных условиях Тсх = 293 К;

- коэффициент сжимаемости z = 0,89.

| где Н - высота жалюзийного сепаратора, м. Число Рейнольдса Re |

|

| где de - эквивалентный диаметр жалюзийного сепаратора, м |

|

Секундный расход газа при заданных условиях qc, м3/с

|

В зависимости от давления газа в пылеуловителе принимаем по таблице 14 допустимые скорости в контактных трубках Wb свободном сечении W0, набегания на жалюзи

| Таблица 13 |

| Давление газа рраб МПа | Допустимая скорость, м/с | ||

| в контактных трубках Wk | в свободном сечении W0 | набегания на жалюзи Wi | |

| 3,35 | 1,12 | 0,65 | |

| 2,35 | 0,79 | 0,45 | |

| 1,95 | 0,65 | 0,37 | |

| 1,68 | 0,56 | 0,34 | |

| 1,5 | 0,5 | 0,28 | |

| 1,38 | 0,46 | 0,26 | |

| 1,27 | 0,43 | 0,24 |

| * Допустимые скорости рассчитаны при Т = 293 К и z = 1. |

где f„ - площадь поперечного сечения одного пылеуловителя, м2.

| Допустимые скорости в пылеуловителе |

Общая потребная площадь группы пылеуловителей для очистки принятого количества газа F, м2  |

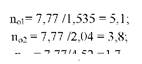

| Число пылеуловителей п, шт. |

|

В случае получения дробного числа п округляем в большую сторону до целого числа п.

К расчету принимаем пылеуловители диаметром dj = 1400, d2= 1600, d3 = 2400 мм и получаем

|

iio3 — I,' "I,'■

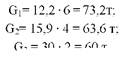

Округляя, получаем щ = 6, п2 = 4, п3 = 2. Затраты металла по каждому варианту Gb т

|

где g; - масса i-ro пылеуловителя, т.

Принимая g; = 12,2 т, gt = 15,9 т, gt = 30 т, получим

|

— j ^^ 1 ■

По затраченному металлу наиболее целесообразным будет вариант с пылеуловителями d = 2400 мм.

В зависимости от давления газа в пылеуловителе принимаем по таблице 14 допустимые скорости в контактных трубках Wb свободном сечении W0, набегания на жалюзи

где f„ - площадь поперечного сечения одного пылеуловителя, м2.

| Допустимые скорости в пылеуловителе |

Общая потребная площадь группы пылеуловителей для очистки принятого количества газа F, м2  |

| Число пылеуловителей п, шт. |

|

В случае получения дробного числа п округляем в большую сторону до целого числа п.

К расчету принимаем пылеуловители диаметром dj = 1400, d2= 1600, d3 = 2400 мм и получаем

|

iio3 — I,' "I,'■

Округляя, получаем щ = 6, п2 = 4, п3 = 2. Затраты металла по каждому варианту Gb т

|

где g; - масса i-ro пылеуловителя, т.

Действительная газовая нагрузка на один пылеуловитель qn, м3/с

|

При отключении одного пылеуловителя нагрузка на другой q'n = 3,73 м/с, что составит 200%, т. е. увеличение на 100% при допускаемом 33%.

Следующим типом по минимальному расходу металла будет d = 1600 мм. В этом случае

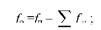

т. е. перегрузка составит 33%. Проверим действительную скорость газа в контактных трубках Wb м/с т. е. перегрузка составит 33%. Проверим действительную скорость газа в контактных трубках Wb м/с |

|

где - суммарная площадь поперечного сечения контактных трубок, м2:  где dk - диаметр контактных трубок, мм, <4 = 89 мм; где dk - диаметр контактных трубок, мм, <4 = 89 мм; |

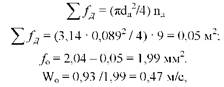

Проверим действительную скорость газа в осадительной секции WD, м/с Проверим действительную скорость газа в осадительной секции WD, м/с |

|

где f0 - площадь свободного поперечного сечения осадительной

секции, м2:

|

" " " /Ч

где ~~ суммарная площадь, занимаемая дренажными трубками в

осадительной секции, мм2:

Так как действительные скорости в контактных трубках и осадительной сеуции в пределах допустимых, то пылеуловитель выбран правильно. Так как действительные скорости в контактных трубках и осадительной сеуции в пределах допустимых, то пылеуловитель выбран правильно. |

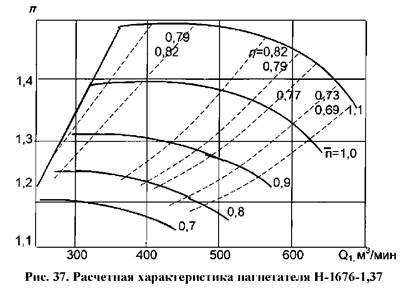

3.1.3 Определение технического состояния нагнетателя

Расход газа через ЦБН известен. Оценка технического состояния ЦБН (его газового тракта) проводится путем сравнения эксплуатационного значения политропического КПД с его эталонным значением на подобном режиме т.е. (QiH)np = const.

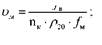

Объемный приведенный к оборотам расход (QiH)

|

/ л \ л. п ним

где Ак - коэффициент пропорциональности дается в зависимости от типа ЦБН;

Лрн - перепад давлений на измерительном устройстве (тарированный

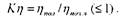

патрубок, либо конфузор, либо что-то другое), Па; vlH - плотность газа на входе в ЦБН, кг/м3; пИом ~ номинальное значение частоты вращения, об/мин; п - замеренное значение частоты вращения, об/мин. Далее определяется коэффициент технического состояния Кц\

|

Отклонение от единицы свидетельствует об ухудшении в процессе эксплуатации характеристики ЦБН, за счет увеличения внутренних потерь (подрезы лопаток, износ колеса и др.).

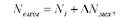

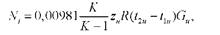

Эксплуатационная мощность ГТУ определяется на основе замера параметров перекачиваемого газа ЦБН.

Внутренняя мощность ЦБН Neu3M, Вт

|

где Ni - мощность, определяемая по измеренным параметрам

природного газа до и после ЦБН (температура и давление на входе нагнетателя р1н, tiH, Р2н, t2H), Вт:;

|

где К/К-1 - коэффициент, определяемый по таблице 4 по значениям приведенным в зависимости от:

- от средней температуры газа в ЦБН 1фн = (ti +12) /2;

- от относительной плотности газа по воздуху, определенной в химической лаборатории Дв = ргаза/РвозД;

К - коэффициент адиабаты природного газа, определяется из таблицы 4;

zlH - коэффициент сжимаемости природного газа, принимается

по расчетным данным характеристик ЦБН из ТУ агрегата; R - газовая постоянная, принимается по расчетным характери

| Значения расчетных коэффициентов для различного состава газа |

стикам ЦБН (ТУ или ИЭ); GH - расход перекачиваемого природного газа, определяемый специальными измерениями (по тарированным конфузорам, измерительными шайбами, измерительными соплами), м3/с; AN „ex - механические потери в подшипниках ЦБН, определяются при проектировании агрегата, Вт.

Таблица 14

|

| Далее определяется степень сжатия в ЦБН п |

|

По измерениям на агрегате определяется относительная частота вращения п. Затем по расчетной характеристике ЦБН, представленной на рисунке 37, определяют зону расположения r/„OI1, К/К - 1, и уточненное значение r/„OI1

|

Данный метод распространяется на любые типы агрегатов и обладает наибольшей точностью.

3.1.4 Расчёт торцевого уплотнения

Считается, что поверхность трения вращающегося и неподвижного колей установлена строго перпендикулярно и концентрично к оси вращения вала, и что эти поверхности абсолютно плоские. Наличие в зазоре пары трения уплотняемой жидкости, находящейся под действием перепада давления (Р - Р0) (где -;-), приводит к возникновению расклинивающей силы R, действующей на аксиально-подвижную втулку.

|

Эпюра распределения давления в щели имеет вид трапеции: падение давления происходит по линейному закону. Тогда среднее давление в щели определяется как полусумма рабочего давления и давление на выходе из щели Рср, Па

где Р - рабочее давление, Па;

Р0 - давление на выходе из щели, Па, как правило, барометрическое

Р0 = 0;

|

Заметим что, определение среднего давления в щели между контактирующими кольцами по данной формуле вносит некоторую ошибку.

В центробежных насосах для нефтепродуктов диаметры рабочих колес колеблются от 50 до 150 мм, а ширина контактной поверхности b составляет примерно 5 мм. Ошибка составляет 1,4... 3,8%, чем практически можно пренебречь.

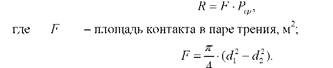

Расклинивающая сила R, Н

|

Для реальных пар трения кривые изменения давления по длине щели характеризуются степенными законами. На характер эпюры давления оказывает влияние вязкость жидкости. Удельное давление в паре трения одинарного торцового уплотнения определяют из баланса сил, действующих в торцовом уплотнении. На аксиально-подвижную пару действуют:

- сила гидростатического давления G уплотняемой жидкости, действующая на неуравновешенную площадь втулки/ м2

|

- усилия пружины;

- сила трения по уплотни тельному элементу Т (в уплотнениях с сильфо- ном Т = 0);

- расклинивающая сила R.

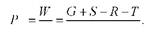

Результирующую силу W, Н, с которой аксиально-подвижное кольцо прижимается к неподвижному, можно описать как

W= G + S-R-T, где G - сила гидростатического давления, Н:

|

j

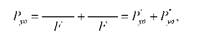

Удельное давление в паре трения Руд, Па

|

У р р

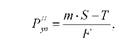

Это выражение можно преобразовать Cr-R S-T

|

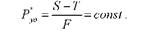

причем для торцового уплотнения

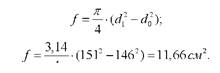

| Иногда принимают Р"уд, считая, что усилие пружины уравновешивается силой трения. Тогда окончательно удельное давление в паре трения Р'уд, Па |

|

| У" • F где кр - коэффициент разгрузки: |

|

Коэффициент разгрузки оказывает влияние на конструкцию торцового уплотнения. При кр > 1 торцовое уплотнение считают неразгруженным, а при кр< 1 - разгруженным.

При монтаже уплотнения с вращающимся аксиально-подвижным кольцом па валу постоянного диаметра из-за необходимости обеспечивать зазоры между валом и превращающейся втулкой всегда имеемся условие, когда /> F, то есть кр > 1.

Разгруженное уплотнение с вращающимся аксиально-подвижным кольцом монтируют на ступенчатом валу или на гильзе, с помощью которой обеспечивается необходимая разность диаметров.

Для установки неразгруженного уплотнения (кр= 1) с вращающимся ак- сиально-подвижным кольцом также нужен ступенчатый вал. Но, поскольку в разгруженном уплотнении с таким же ступенчатым валом удельное давление на контактные поверхности рабочих колец меньше, это уплотнение применяют чаще, чем уплотнение, у которого кр= 1. При монтаже уплотнения с внешним нагружением и невращающимся аксиально-подвижным кольцом на валу постоянного диаметра любой коэффициент разгрузки может быть получен при изменении размера d2.

Уплотнения, имеющие кр> 1, используют при легких рабочих условиях - при низких давлениях уплотняемой жидкости. При повышенных давлениях жидкости применяют разгруженные уплотнения, имеющие кр < 1.

В практике наиболее распространены значения коэффициента кр от 0,56 (для разгруженных уплотнений) до 1,2 (для неразгруженных).

Уплотнения с коэффициентом кр = 0,5 называется полностью разгруженным, так как для них РУд = 0.

|

|

При дальнейшем снижении коэффициента разгрузки (кр<0,5) расклинивающая сила оказывается преобладающей и стремится отжать аксиально- подвижное кольцо, что приводит к нарушению герметичности в паре трения. В разгруженных торцовых уплотнениях нефтяных центробежных насосов рекомендуется удельное давление в паре трения принимать в пределах 5... 7 кгс/см2 при давлениях уплотняемой жидкости 25... 30 кгс/см2.

При конструировании уплотнении и их расчете существенное значение имеет выбор поверхности трения, то есть ширины b уплотнительных поясков рабочих колец. С уменьшением значения b снижается выделение тепла. В то же время утечка через уплотнение практически не зависит от радиальной ширины уплотнительной поверхности колец. Применяемые на практике значения ширины кольца b находятся в пределах 2... 10 мм, а для нефтяных насосов с диаметром валов от 40 мм до 100 мм - 3,5...6 мм.

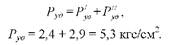

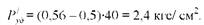

3.1.4.1 Пример расчета торцового уплотнения

Частота вращения вала п = 2950об/мин, диаметр вала - 115 мм, диаметр гильзы с расточкой под торцовое уплотнение - 125 мм. Конструктивные размеры рабочих колец: dj = 151 мм; d2 = 142 мм; d0 = 146мм.

Поверхность трения F, см2

|

Неуравновешенная площадь аксиально-подвижного кольца, по которому осуществляется гидравлический прижим/ см2  |

Коэффициент разгрузки кр = 0,56.

Для равномерного распределения давление трущихся поверхностей рекомендуется устанавливать по периметру не менее шести пружин. Принимаем шесть пружин, равномерно распределенных по окружности.

При максимальном сжатии каждая пружина создает усилие 10 кгс. Удельное давление от усилий всех пружин при максимальном их сжатии без учета сил трения Р1^, кгс/см2

|

где т - количество пружин, т = 6;

S - сила сжатия одной пружины, кгс, S = 10 кгс, Т - сила трения, кгс, Т = 0 кгс;

Результирующее удельное давление в паре трения по формуле максимальном сжатии пружин РУд, кгс/см2  Такое значение удельного давления соответствует рекомендуемому 3,5...7 кгс/см2. Такое значение удельного давления соответствует рекомендуемому 3,5...7 кгс/см2. |

| Удельное давление Р'уд, кгс/ см2 |

3.1.5 Расчет основных параметров оборудования ГРС

3.1.5.1 Температурный режим газораспределительных станций

В связи с тем, что на ГРС производится снижение давления газа, это приводит к соответствующему его охлаждению. В результате могут образоваться гидраты и сильно охладиться регулирующие клапаны, запорная аппаратура, контрольно-измерительные приборы и трубопроводы, что нарушает работу станций. Для борьбы с гидратообразованиями на ГРС применяют автоматическую подачу в газопровод метанола и подогрев газа. На некоторых ГРС внедрены пневматические автоматы для подачи метанола (ввод метанола в поток газа).

Подогрев газа применяют главным образом на ГРС, где ожидается поступление неосушенного газа при резких перепадах давления, когда наблюдается значительное охлаждение газа. Для подогрева используются специальные теплообменники. Конструкция теплообменников, а также схема блока подогрева зависит от давления, температуры и количества поступающего на ГРС газа.

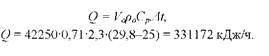

Количество тепла, необходимое для подогрева газа Q, ккал/ч (кДж/ч)

Q = VjJZyAt, где Va - расход газа, м3/ч, при 0°С и 760 мм рт. ст.;

р0 - плотность газа, кг/м, при 0°С и 760 мм рт. ст.;

Ср - удельная теплоемкость газа при постоянном давлении, для

|

|

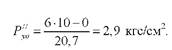

| где Р - давлении среды в камере уплотнения, кгс/см2, Р = 40 кгс/см2; |

природных газов, равная 0,5 ккал/(кг-°С)(2,3 кДж/(кг-°С)); At - температура подогрева газа, °С, равная примерно 4... 5°С и более в зависимости от температуры и давления газа до и после ГРС.

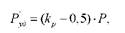

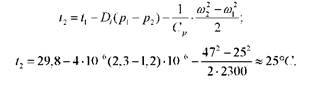

Поскольку температура газа зависит от перепада давления, коэффициента Джоуля-Томсона и изменения скорости движения газа, температуру газа после регулирующего клапана °С, определяют по формуле

| где | - температура газа до регулятора давления, °С; |

| А | - коэффициент Джоуля-Томсона, С/ Па; |

| Pi | - давление газа до регулятора, МПа; |

| Р2 | - давление газа после регулятора, МПа; |

| со2 | - линейная скорость газа после регулятора, м/с; |

| COl | - линейная скорость газа до регулятора, м/с. |

Зададимся необходимыми данными и определим температуру газа (метана) на выходе из ГРС и количество тепла, необходимого для подогрева газа до регулятора давления.

Исходные данные:

- температура газа до регулятора давления t} = 29,8 С;

- абсолютное давление до редуцирующего клапана pi = 2,3-106 Па;

- абсолютное давление после редуцирующего клапана р2 = 1,2-106 Па;

- линейная скорость газа до клапана a>i = 25м/с;

- теплоемкость метана Ср = 2300 Дж/(кг-°С);

- коэффициент Джоуля-Томсона Д =4-106 С/Па;

- расход газа Va = 42250 м3/ч;

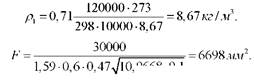

- плотность газа р0 = 0,71 кг/м3.

Диаметры трубопроводов до и после регуляторов равны.

Температура газа после регулирующего клапана t2, °С Температура газа после регулирующего клапана t2, °С |

|

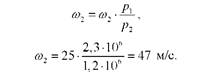

Линейная скорость газа после регулятора из условия равенства диаметров до и после клапана а>2, м/с

Количество тепла, необходимого для подогрева газа до регулятора давления Q, кДж/ч  |

3.1.5.2 Выбор предохранительных и регулирующих клапанов для ГРС

При выборе типоразмеров предохранительных и регулирующих клапанов для ГРС пользуются следующей методикой расчета.

Предохранительные клапаны рассчитывают на полную пропускную способность ГРС с тем, чтобы после сброса давления (превышающего нормальное рабочее) за клапанами не могло создаваться давление, выше рабочего более чем на 15%. Клапаны должны открываться при повышении давления газа на 25% сверх рабочего. Для быстрого сброса газа низкого давления (0,5...2,8 кгс/см2) применяют специальные предохранительные клапаны типа С1111К, для сброса газа среднего давления (16 кгс/см2) - клапаны типа ППК, величина открытия которых составляет (0,25... 0,36)-dc (где dc - диаметр сопла или седла).

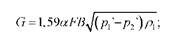

Предохранительные клапаны выбирают по их пропускной способности G, кг/ч:

где а - коэффициент расхода газа клапаном (для стандартных конструкций типов СППК4 и ППК4 а = 0,5... 0,8);

F - площадь сечения клапана, равная наименьшей площади в проточной части, мм2;

pi - максимальное избыточное давление перед предохранительным клапаном, кгс/см2;

pi - избыточное давление за предохранительным клапаном, кгс/см2;

Pi - плотность среды для параметров рг' и \ кг/м3;

ti' - температура газа перед клапаном, °С;

| Значение коэффициента В |

В - коэффициент, зависящий от показателя адиабаты К и перепада давления p2Vpi \ при сбросе в атмосферу В принимается по таблице 15.

Таблица 15

|

Из вышеприведенной формулы определяют величину F, а затем по каталогу подбирают предохранительный клапан, у которого ближайшая величина F больше расчетной величины.

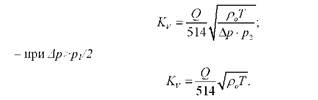

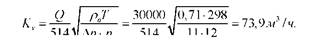

Регулирующие клапаны выбирают также по их пропускной способности. Поскольку пропускная способность регулирующего клапана зависит от режима истечения газового потока через регулирующий клапан, необходимую максимальную пропускную способность Kv, м3/ч, определяют по двум уравнениям: - щжАр<р1/2

|

где Ар - перепад давления на регулирующем клапане, кгс/см2:

Ар =pi -р2

где р: - абсолютное давление до регулирующего клапана, кгс/см2;

р2 - абсолютное давление после регулирующего клапана, кгс/см2; Q - максимальный расход среды, м3/ч; р0 - плотность среды (при 760 мм вод. ст. и 0° С), кг/м3; Т - абсолютная температура среды, К.

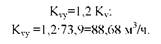

Условная пропускная способность регулирующего клапана Kvy, м3/ч

Kvy =1,2 Kv.

По найденной условной пропускной способности по каталогу подбирают ближайший больший по отношению к Kvy условный проход регулирующего клапана.

Подберем предохранительный клапан. Исходные данные:

- среда - природный газ (98% метана);

- расход газа Va = 42250 м3/ч;

- абсолютное давление защищаемой системы 12 кгс/см2 (1,2 МПа);

- температура газа fc =25 °С.

Сброс происходит из предохранительного клапана в атмосферу:

- коэффициент адиабаты газа К = 1,31;

- коэффициент сжимаемости газа z = 0,9.

Необходимое проходное сечение предохранительного клапана F, мм2

|

где pi" - абсолютное давление перед предохранительным клапаном, кгс/м2, рГ = 120000 кгс/м2; Тн - нормальная температура, К, Тн = 273 К; Т1 - температура газа перед предохранительным клапаном, К, Т1 = 303 К;

рн - нормальное абсолютное давление, кгс/м2, рн = 10000 кгс/м2; z - коэффициент сжимаемости газа, z = 0,9;

|

7UUO • У, i

По каталогу трубопроводной арматуры подбираем два предохранительных клапана типа СППК4 с условным проходом Dy= 150 мм на условное давлению ру=16 кгс/см2, у которых площадь двух сопел равна 8138 мм3.

По выше рассчитанным и принятым данным подберем регулирующий клапан:

- среда - природный газ;

- плотность р0 = 0,71 кг/м3;

- расход газа (максимальный) G=30 ООО м3;

- температура газа после регулирующего клапана t2 =25 С;

- абсолютное давление до регулирующего клапана pi = 23 кгс/см2;

- давление после регулирующего клапана р2 = 12 кгс/см2.

Необходимая пропускная способность регулирующего клапана Kv, м3/ч

_.. у т г 2 -..,... Условная пропускная способность Kvy, м3/ч _.. у т г 2 -..,... Условная пропускная способность Kvy, м3/ч |

По каталогу выбираем регулирующий клапан типа 25 с 40 нж с условной пропускной способностью Kvv =100 м3/ч и условным проходом Dy = 65 мм. По каталогу выбираем регулирующий клапан типа 25 с 40 нж с условной пропускной способностью Kvv =100 м3/ч и условным проходом Dy = 65 мм. |

3.2 Расчет маслосистемы НПС 3.2.1 Исходные данные к расчету

Исходные данными для проектирования маслосистемы с воздушным охлаждением являются:

- давление в трубопроводах системы маслоснабжения, рс, МПа;

- энтальпия масла до насосных агрегатов, /м1, кДж/кг;

- энтальпия масла после насосных агрегатов, /м2, кДж/кг;

- плотность масла при 20°С, р20, кг/м3;

- кинематическая вязкость масла при 20°С, v20, м2/с;

- температура воздуха перед калорифером, Твн, К;

- температура воздуха после калорифера, Тек, К;

- средняя температура воздуха, Те ср, К;

- средняя температура масла, Тм ср, К;

- молярная масса воздуха, М, кг/моль;

- подача насоса, Q, м3/ч;

- расход масла в подводящем трубопроводе, идущим на магистральные насосы, Q, м3/ч;

- длина трубопровода подводящего, 1Х, м;

- длина подводящего трубопровода, идущего на магистральные насосы,

^рнм =

- длина трубопровода отводящего, /2,м;

длина трубопровода подачи масла на подшипники, /3, м;

- длина трубопровода, соединяющего аккумулирующий бак с линией отвода, /4, м;

- диаметр трубопровода подводящего, Dyl, м;

- диаметр трубопровода отводящего, Dy2, м;

- диаметр трубопровода подачи масла на подшипники, D ъ, м;

- диаметр трубопровода, соединяющего аккумулирующий бак с линией отвода, Dy4, м;

- толщина стенки трубопровода подводящего, <5j, м;

- толщина стенки трубопровода отводящего, S2, м;

- толщина стенки трубопровода подачи масла на подшипники, 8Ъ, м;

-толщина стенки трубопровода соединяющего аккумулирующий бак с линией отвода, SA, м;

- массовый расход масла, GM, кг/с;

- время торможения инерционное, tm, сек;

- плотность масла при 20°С, р20, кг/м3.

3.3 Расчет трубопроводов системы маслоснабжения

Предварительно задаются параметрами трубопроводов (условным диаметром и толщиной стенки) и принимают марку стали с соответствующим ей пределом текучести [ <тг ], МПа.

Далее проводят проверку трубопровода на прочность.

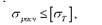

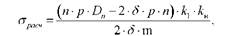

Условие прочности трубопровода

|

где СГрасч - расчетный предел прочности, МПа,  |

8 - толщина стенки трубопровода, мм;

п - коэффициент надежности для временных длительных нагрузок

и внутреннего рабочего давления в трубопроводе; DH - наружный диаметр трубопровода, мм; р - давление в системе маслоснабжения, МПа;

т - коэффициент условий работы трубопровода;

|

- коэффициент надежности по материалу;

кя- коэффициент надежности по назначению трубопровода.

Если прочность трубопровода не обеспечивается, принимают следующий в ряду диаметр трубопровода и толщину стенки.

3.4 Расчет системы воздушного охлаждения масла

3.4.1 Выбор типа калорифера

Необходимая площадь живого сечения калорифера, fe, м2

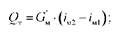

|

где <2в - расход воздуха, необходимого для охлаждения масла, м3/с;  <2Т - количество тепла, которое необходимо отводить от масла, кВт, <2Т - количество тепла, которое необходимо отводить от масла, кВт, |

GM фактический массовый расход масла в системе, кг/с GM фактический массовый расход масла в системе, кг/с |

|

Сре массовая теплоемкость воздуха, Дж/(кг-К); Рв плотность воздуха, кг/м3;

WB весовая скорость воздуха в калорифере, кг/м2с. По значению необходимой площади живого сечения калорифера, fe, м2, принимают тип калориферов и их количество. К характеристикам калориферов относят:

- поверхность нагрева FK, м2;

- живое сечение по воздуху /в, м2;

- живое сечение по теплоносителю /м, м2;

- внутренний диаметр трубок dM, м;

- длину трубок /м, м.

Далее выполняют проверку условия нормальной работы системы

3.4.2 Проверка условия нормальной работы системы воздушного охлаждения

В проверку условий нормальной работы системы входит:

- определение режима течения масла в калорифере;

- условие теплового баланса.

Условие ламинарного движения жидкости

|

где Re - число Рейнольдса,

|

ом - линейная скорость масла в калорифере, м/с,

f

|

пк - количество калориферов, шт. Условие выполняется.

Следовательно, течение масла в калорифере - ламинарное. Условие теплового баланса для нормальной работы

3.4.3 Выбор вентиляторов

Для выбора вентилятора определяют необходимую производительность по воздуху, QB, м3/ч, по формуле

3.5 Расчет высоты расположения аккумулирующего бака и объёма маслобака

Высота расположения аккумулирующего бака рассчитывается исходя из давления и напора, необходимого для обеспечения работы магистральных насосов во время выбега.

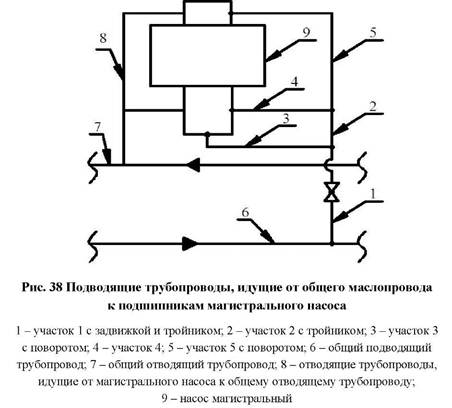

Схема к расчету представлена на рисунке 38.

|

Высота расположения аккумулирующего бака, Н6, м

где Н - потери напора в подводящих трубопроводах, м

Км ~ потери напора в подводящих трубопроводах, идущих от общего подводящего трубопровода, к магистральному насосу, м

|

|

Условие ламинарного течения

°нм\ - средняя скорость масла на участке, м/с

|

Qm\ - расход масла на участке 1, м3/ч

|

j

| где 1пр.нм1 - приведенная длина участка 1, м |

4м - длина участка 1, м; 4м - длина участка 1, м; |

Q - расход масла в подводящем трубопроводе, идущим на насосы магистральные, м3/ч,

|

^„и! - внутренний диаметр трубопровода на участке 1, м; v - кинематическая вязкость масла, м2/с. Коэффициент гидравлического трения на участке 1, Л^,

|

Потери напора на участке 1, h^, м

|

суммарный коэффициент местных потерь на участке 1,

|

- коэффициент, учитывающий потери в задвижке, £,3 = 0,15; £,т - коэффициент, учитывающий потери в тройнике, £,т = 0,32. Потери напора на участках 2, 3, 4, 5, h^, h^, h^, h^, рассчитываютс аналогично.

Условие ламинарного течения жидкости в подводящем трубопровод! идущим на насосы магистральные

|

где ^етрнм - число Рейнольдса

|

V - средняя скорость масла в подводящем трубопроводе, иду-

где "ч™

щим на насосы магистральные, м/с. Коэффициент гидравлического трения в подводящем трубопроводе, идущим на насосы магистральные, ^хрнм

|

Потери напора в подводящем трубопроводе, идущим на насосы магистральные, hmpHM, м  трнм о 1ПрТрнм - приведенная длина подводящего трубопровода, идущего на трнм о 1ПрТрнм - приведенная длина подводящего трубопровода, идущего на |

где

насосы магистральные, м,  |

^трнм ~~ длина подводящего трубопровода, идущего на насосы магистральные, м;

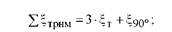

2^трнм - суммарный коэффициент местных потерь в подводящем трубопроводе, идущем на насосы магистральные

|

^90° - коэффициент, учитывающий потери на повороте на 90°, ^90° =0,23;

h - высота столба масла, необходимая для поддержания давле

ния масла Рм, Н/м2, м

|

где р20 — плотность масла при 20°С, кг/м.

Объем аккумулирующего бака рассчитывается исходя из расхода масла, необходимого для обеспечения нормальной работы магистральных насосов во время выбега.

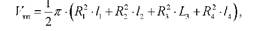

Объем маслобака, Умб, м3

|

где - объем масла в трубопроводе, м3

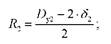

где Ri - внутренний радиус трубопровода подводящего, м где Ri - внутренний радиус трубопровода подводящего, м |

|

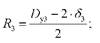

z. R2 - внутренний радиус трубопровода отводящего, м,  |

- внутренний радиус трубопровода подачи масла на подшипники, м,

|

Ц - суммарная длина трубопровода подачи масла на подшипники и высота аккумулирующего бака, м,

|

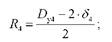

R4 - внутренний радиус трубопровода, соединяющего аккумулирующий бак с линией отвода, м,

|

^ак.е ~ объем аккумулирующего бака, м3,

п

|

GM - массовый расход масла в маслосистеме, кг/с;

- время торможения инерционное, с, tHH =600 с,

Список использованной литературы

1. Казаченко, А. Н. Эксплуатация компрессорных станций магистральных газопроводов [Текст] / А. Н. Казаченко. -М.: Нефть и газ, 1999. - 463 с.

2. РД 108.022.105-06. Газоперекачивающие агрегаты. Временный порядок проведения ремонтов [Текст]: Взамен РТМ 108.022.105-77: срок введ. в действие установлен с 14.06.06. - М., 2006. - 222 с.

3. Дятлов, В. А. Сооружение, эксплуатация и ремонт магистральных газопроводов [Текст] / В. А. Дятлов, В. М. Михайлов, Е. И. Яковцев. - М.: Недра, 1990.-221 с.

4. Справочник работника газовой промышленности [Текст] / под ред. М. М. Волкова. -М.: Недра, 1989.-358 с.

5. Федорченко, М. Ю. Управление перерабатывающим агрегатом ГТК-10-4 [Текст]: учеб. пособие / М. Ю. Федорченко. - Екатеринбург: УГТУ, 1998. - 72 с.

6. Правила технической эксплуатации магистральных газопроводов [Текст]. - М.: ВНИИгаз, 2000. - 220 с.

7. Сальников, А. В. Дипломная работа. Правила оформления [Текст]: метод. указания / А. В. Сальников, Р. В. Агиней, М. М. Свирида. - Ухта: УГТУ, 2008. - 53 с.

8. Федорченко, М. Ю. Управление перерабатывающим агрегатом ГТК-10- 4 [Текст]: учеб. пособие / М. Ю. Федорченко. - Екатеринбург: УГТУ, 1998. - 72 с.

9. Проектирование и эксплуатация насосных и компрессорных станций [Текст]: учебник для вузов / А. М. Шамазов, В. Н. Александров, А. Н. Гольянов [и др.]. - М.: ООО Недра-Бизнесцентр, 2003. - 404 с.

10. Могильницкий, Н. П. Газотурбинные установки в нефтяной и газовой промышленности [Текст] / Н. П. Могильницкий, В. Н. Стешенко. - М.: Недра, 1971.-386 с.

2014-02-02

2014-02-02 834

834