Кафедра основ конструювання

Сєліверстов І.А.

ВЗАЄМОЗАМІННІСТЬ СТАНДАРТИЗАЦІЯ І ТЕХНІЧНІ ВИМІРЮВАННЯ

(Конспект лекцій)

Херсон 2008

Взаємозамінність, стандартизація і технічні виміри.

Конспект лекцій / І.А. Сєліверстов. – Херсон, ХНТУ, 2008 – 135с.

Затверджено

на засіданні кафедри ОК,

протокол № 5 от 15.02.07

зав. кафедри Ю.Г. Розов

Зміст

1. Задачі і структура дисципліни ВСТВ. Основні відомості про якість продукції. Взаємозамінність.............................................................................4

2. Основні відомості про стандартизацію...........................................................8

3. Основні поняття про допуски і посадки.........................................................11

4. Основні принципи побудови стандартів ЕСДП на гладкі циліндричні з'єднання............................................................................................................21

5. З'єднання з підшипниками кочення................................................................32

6. Гладкі калібри і їхні допуски..........................................................................38

7. Погрішності форми і взаємного розташування поверхонь..........................43

8. Шорсткість поверхонь.....................................................................................53

9. Теоретичні основи точності............................................................................59

10. Основи технічних вимірювань......................................................................67

11. Розмірні ланцюги............................................................................................75

12. Взаємозамінність шпонкових і шліцьових з'єднань..................................107

13. Різьбові з'єднання..........................................................................................115

14. Допуски зубчатих і черв'ячних передач......................................................124

15. Система допусків на кутові розміри і посадки конічних з'єднань..........135

1. Задачі і структура дисципліни ВСТВ. Основні відомості про якість продукції. Взаємозамінність

Обсяг курсу за планом:

лекцій - 27 годин

лабораторних робіт - 18 годин

практичних занять - 18 годин

іспит – 5 семестр

Література:

1. Якушев А.И. и др. Взаимозаменяемость, стандартизация и технические измерения.-М.; Машиностроение, 1987г.-352с.;

2. Мягков В. Д. и др. Допуски и посадки; Справочник. В 2-х ч. -Л.: Машиностроение, 1982. –Ч1 -543с.; Ч2-1983, - 447с.

3. Козловский Н. С. Виноградов А. Н. Основы стандартизации, допуски, посадки и технические измерения. -М.; Машиностроение, 1982-284с.

4. Белкин И. М. Справочник по допускам и посадкам для рабочего-машиностроителя. -М.: Машиностроение, 1985

5. Болдин Л. А. Основи взаимозаменяемости и стандартизации в машиностроении. Учебное пособие для вузов. -М.: Машиностроение, 1984-272с.

6. Саранча Г. А. Стандартизация, взаимозаменяемость и технические измерения. М.:Издательство стандартов, 1991г.

7. Анурьев В. И. Справочник конструктора-машиностроителя в 3-х томах, 1978,79,82г

8. Информационный указатель стандартов (ежегодный)

9. Зенкин А. С., Петко И.В. Допуски и посадки в машиностроении, Справочник. Киев, Техніка, 1984

10. Кострицкий В. Г. и др. Контрольно-измерительные инструменты и приборы в машиностроения, Киев.: Техника, 1986

11. Зябрева Н.Н., Перельман Е.И., Шегал М.Я. Пособие к решению задач по курсу „Взаимозаменяемость, стандартизация и технические измерения”. – Высшая школа, 1977. – 203с.

Передмова

Якість і ефективність дії випускаємих машин і приладів знаходиться в прямій залежності від точності їх виготовлення і контролю показників якості за допомогою технічних вимірів.

Точність і її контроль служать вихідною передумовою одного з найбільш важливих властивостей сукупності виробів – взаємозамінності, яка визначає в значній мірі техніко-економічний ефект, одержаний при експлуатації сучасних технічних пристроїв.

В даній області широко розвинута стандартизація, головною задачею якої є безперервне підвищення якості виробів, їх здатність забезпечувати зростаючі потреби народного господарства і нової техніки. Тому комплекс глибоких знань і визначених навичок в області точності, взаємозамінності, стандартизації і технічних вимірів є необхідною складовою частиною професійної підготовки спеціалістів по машинобудівним, приладобудівним і механічним спеціальностям.

Мета курсу ВСТВ полягає в тому, щоб познайомити студентів з методами забезпечення взаємозамінності, науково-методичними основами стандартизації, особливостями вибору допусків і посадок, з методами і засобами вимірювання та контролю виробів машинобудування.

Задачі дисципліни – привити студентам навики застосування методів стандартизації і використання стандартів, навчити грамотно оформлювати креслення і правильно призначати допуски і посадки на різні види з'єднань.

Із історії взаємозамінності і стандартизації

Початок взаємозамінності в машинобудуванні було покладено в XVII столітті на Тульському збройовому заводі (1761р.) при виготовлені стрілецької зброї. Принципи її були сформульовані російським інженером П.І. Шуваловим і невдовзі були реалізовані в машинобудівному виробництві ряду передових країн того часу.

Початок планомірних робіт з державної стандартизації в СРСР – вересень 1925 р., коли Рада Народних Комісарів прийняла постанову про створення Комітету по стандартизації при Раді Праці і Оборони який почав ефективно діяти. Наприклад, в 1923 році в Росії було 50 типорозмірів вузькоколійних залізничних колій, а в 1926 році була прийнята 1 колія – 750 мм.

Першим загальносоюзним стандартом став: ОСТ 1 ”Пшеница. Селекционные сорта зерна”. Невдовзі було прийнято ОСТ 32 на метричну різьбу від М6 до М68, а в 1929 р. – серія стандартів на основні визначення і поняття, а також величини і розташування полів допусків і посадок 1-4 класів точності.

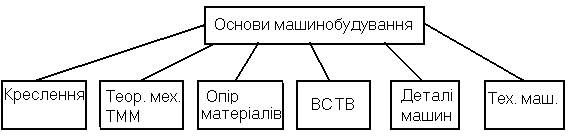

Місце ВС ТВ у циклі наукових та учбових дисциплін

1.Як накреслити деталь та вузел?

2.Як визначити зусилля, яке діє на конструкцію, за якийсь період часу?

3.Як розрахувати конструкцію?

4.ВС ТВ - як вірно проставити розміри, допуски, відхилення, посадки та шорсткості поверхонь, щоб вузли збирались, працювали, виконували замислені конструктором функції?

5.Як вірно конструювати вузли та деталі машин?

6.Як виготовляти деталі та вузли машин?

Якість продукції та її основні показники

Якість продукції - сукупність властивостей продукції, обумовлюючих її придатність задовольняти визначені потреби відповідно за використанням.

Основні показники якості машинобудівельної продукції

1. Якість використовуємих матеріалів.

2. Досконалість конструкції.

3. Рівень робочих параметрів (швидкість, температура, тиск)

4. Потужність на 1 кг маси конструкції (питома потужність)

5. Надійність (довговічність, безвідмовність, ремонтоздатність)

Надійність - це властивість виконувати задані функції, зберігаючи свої експлуатаційні показники в установлених межах протягом заданого часу.

6. Рівень взаємозамінності.

7. Рівень уніфікації, стандартизації і агрегатування.

Взаємозамінність

Взаємозамінність - властивість, незалежно виготовлених з заданою точністю деталей та вузлів виробів забезпечувати при складанні виконування технічних вимог та заданої працездатність машини без пригонки та добору.

Взаємозамінність може бути геометричною і функціональною.

Функціональна взаємозамінність - це взаємозамінність, при якій забезпечується не тільки збираємість, а також економічно оптимальні експлуатаційні показники однотипних виробів.

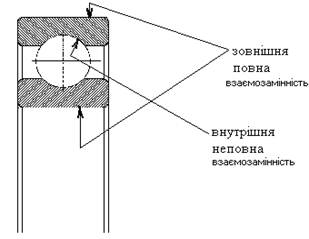

Взаємозамінність може бутиповна та неповна,зовнішня, внутрішня.

Найбільш часто застосовують повну взаємозамінність яка забезпечує можливість безпригоночного складання.Інколи для забезпечення експлуатаційних показників машини потрібно виготовити деталі з дуже малими (непридатними) допусками. В такому випадку застосовують неповну (обмежену) взаємозамінність.

Зовнішня взаємозамінність – взаємозамінність по приєднуваних поверхнях складальних вузлів, що входять для більш складних вузлів.

Внутрішня взаємозамінність поширюється на деталі і вузли, які входять до виробів.

Наприклад, під час виготовлення шариків підшипників, поле розсіювання складає 13 мкм на підшипник с діаметром отвору 30 мм, а шарики повинні контактувати з зовнішнім та внутрішнім кільцем при розсіюванні розмірів 0,5 мкм.Для забезпечення точності виконують селективне складання.

При неповній взаємозамінності можливий груповий добір деталей, регулювання, підгонка. До неповної взаємозамінності відносять також складання на основі імовірносних розрахунків.

Комплекс науково-технічних вихідних положень, виконання яких при конструюванні, виготовленні і експлуатації забезпечує взаємозамінність деталей, складальних одиниць і виробів називають принципом взаємозамінності.

Для дотримання принципу взаємозамінності треба:

1. Матеріально-технічна база, відповідні за точністю різальні та вимірювальні інструменти.

2. Нормативна база, оформлена стандартами.

2. Основні відомоті про стандартизацію

Державна система стандартизації

Основні терміни та визначення у області стандартизації встановлені комітетом ICO (ISO) по вивченню наукових принципів стандартизації СТАКО.

Стандартизація - це встановлення та використання обов'язкових норм, вимог та правил з метою упорядковування діяльності у визначеній області. Стандартизація грунтується на об'єднаних досягненнях науки та техніки і є основою взаємозамінності.

Стандарт - це нормативний документ по стандартизації, який встановлює комплекс норм, правил та вимог до об'єкта стандартизації. Стандарти розробляються як на матеріальні речі, так і на об'єкти організаційно-методичного та загально-технічного характера.

Технічні умови (ТУ) - нормативний документ по стандартизації, який встановлює комплекс вимог до конкретних виробів, магеріалів і т. д., до їх виготовлення та контроля.

З 1993 р. в Україні діє державна система стандартизації ДСС, яка складається з 5 стандартів: ДСТУ 1.0.-93 та інші, яке встановлює організаційні, методичні, практичні основи стандартизації в усіх галузях народного господарства.

ДСС визначає категорії стандартів України:

ДСТУ – державний стандарт України;

ГСТУ - галузевий стандарт України;

СТТУ - стандарти науково-технічних та інших товариств та спілок;

ТУ - технічні умови України;

РСТУ- республіканський стандарт України. (діють до скасування)

Міждержавні стандарти, які застосовуються в Україні:

ГОСТ – государственный общесоюзный стандарт (рос.).

ОСТ -отраслевой стандарт (рос.).

РСТ — республиканский стандарт (рос.).

СТП- стандарт предприятия (рос.).

СТ ІСО - стандарт ІСО (рос.).

СТ СЭВ - стандарты СЭВ (совета экономической взаимопомощи) (рос.).

ТУ - технические условия (рос.).

Обєкти стандартизації

ГОСТ — встановлює вимоги переважно до продукцї масового та серійного виробництва міжгалузевого використання, встановлює загальні норми, терміни і т. п.

1.Загальнотехнічні та організаційно-методичні правила і норми, ряди нормальних розмірів, норми точності зуб. передач, допуски та посадки, розміри та допуски різьби і т. п.

2. Науково-технічні терміни та визначення.

3. Одиниці фізичних величин та їх еталони.

4. Методи повірки засобів для вимірювання.

5. Системи документації та інше.

ОСТ - об'єкти, які не відносяться до області дії ГОСТ. Наприклад, технологічна оснастка та інструмент.

РСТ - продукція і документація внутрішньореспубліканського використання. Номенклатура продукції РСТ повинна бути узгоджена з ГОСТ.

СТП - на продукцію, правила, методи, які мають застосування тільки на даному підприємстві

ТУ- розроблюється на конкретну продукцію.

Види стандартів

Стандарти ділять на види:

1. Технічних умов.

2. Параметрів (розмірів).

3. Типів, марок, сортаменту.

4. Конструкцій.

5. Правил приймання.

6. Методів випробування.

7. Методів та засобів повірки мір та вимірювання приладів.

8. Правил експлуатації та ремонту.

9. Типових тех. процесів.

Стадії розробки стандартів

Роботи по стандартизації плануються на державному рівні та на підприємствах. Порядок розроблення стандартів встановлюється ДСТУ 1.2 – 93

1. Організація розробки стандарта

2. Розробка проекту стандарту першої редакції.

3. Аналіз та розробка проекту стандарту остаточної редакції.

4. Затвердження та державна реєстрація стандарту.

5. Видання стандарту.

Розділи для самостійного вивчення

Методичні основи стандартизації [1,с42-82]

Принципи, що визначають наукову організацію робіт по стандартизації.

Самостійно проробити [1, с.42-46.]

Стандартизація параметричних рядів машин.

Самостійно проробити [1, с.46-50.]

Уніфікація і агрегатування машин. Показники рівня уніфікації і стандартизації.

Самостійно проробити [1, с.50-59.]

Комплексна і випереджальна стандартизація.

Самостійно проробити [1, с.59-64.]

Комплексні системи загально-технічних стандартів.

Самостійно проробити [1, с.64-74.]

Роль стандартизації в підвищенні якості машин. Економічна ефективність стандартизації.

Самостійно проробити [1, с.79-82.]

3. Основні поняття про допуски та посадки

Основні поняття та термінологія ГОСТ 25346-89

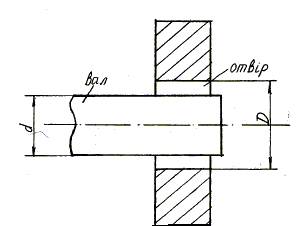

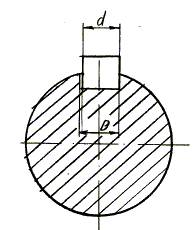

Деталі машин це комбінації геометричних тіл, обмежених поверхнями найпростіших форм - циліндричними, конічними і т. п.

Найпростіші геометричні тіла, які складають деталі, називаються елементами. Дві деталі, елементи яких входять один у одний, створюють з'єднання Такі деталі називаються сполученими деталями, а поверхні з'єднаних елементів - сполученими поверхнями.

Поверхні елементів деталей, які не входять в з'єднання з поверхнями інших деталей називаються несполученими поверхнями.

З'єднання поділяються по геометричній формі сполучених поверхонь. З'єднання деталей, які мають сполучені циліндричні елементи з круглим поперечним перетином, називаються гладкими циліндричними.

Якщо сполученими елементами є плоскі поверхні, то з'єднання називають плоскими з'єднаннями.

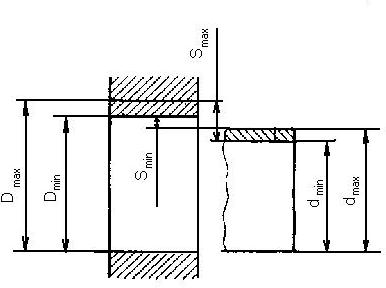

У системі допусків та посадок гладких з'єднань зовнішній елемент називасться валом, а внутрішній (охоплюючий)- отвором. Під розміром елементів розуміється чисельне значення лінійної величини (діаметра, довжини) у вибраних одиницях вимірювання. Різниця розмірів отвору і вала до складання визначає характерз'єднання деталей або посадку, тобто більшу або меншу свободу відносного переміщення деталей або ступінь опору їх взаємному переміщенню.

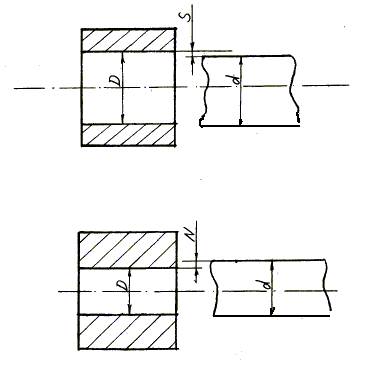

В з'єднанні може бути або зазор S, або натяг N.

Зазор Натяг

S = D-d, якщо D>d N=d-D, якщо D<d

У відповідних випадках записують:

N = -S або S = -N

Точність та погрішність виготовлення деталей машин

Під час проектування деталей машин їхгеометричні параметри задаються розмірами елементів, а також формою і взаємним розташуванням поверхонь.

Під час виготовлення та зберігання виникають відхилення геометричних параметрів реальних деталей від ідеальних значень — погрішності. Ступінь наближення дійсних розмірів до ідеальних; називається точністю. Точність та погрішність взаємопов'язані. Точність характеризується границями, обмежуючими значення погрішності (нормована точність) або дійсною погрішністю (дійсна точність).

Точність визначається за ознаками:

1. за розмірами;

2. за формою;

3. за взаємним розташуванням поверхонь;

4. за шорсткістю.

Для раціональної експлуатації необхідна висока точність, але технологічно важко досягти високої точності. Критерієм оптимального вибору точності є забезпечення працездатності вироба при мінімальній сумарній вартості його виготовлення.

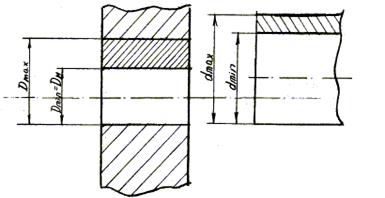

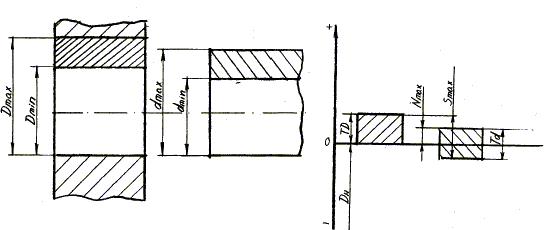

Дійсннй ти граничні розміри. Допуск розміра

Дійсним розміром (Dд , dд) - називається розмір, встановлений вимірюванням деталі з допустимою погрішністю.

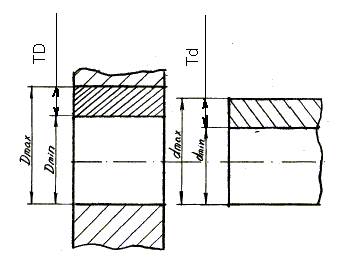

Два гранично допустимі розміри, між якими повинен знаходитися дійсний розмір придатної деталі, називаються граничними розмірами. Деталь вважається також придатною, якщо дійсний розмір дорівнюється граничному. Більший з двох граничних розмірів називають найбільшим граничним розміром, менший - найменшим. Різниця між найбільшим та найменшим граничними розмірами називається допуском розміру.

TD = Dmax - Dmin

Td = dmax - dmin

Допуск є мірою точності розміру

Номінальний розмір. Відхилення. Поле допуску

Номінальним розміром (Dн, dн) - називається розмір, який служить початком відліку відхилень і відносно якого визначаються граничні розміри. Номінальний розмір вказується на кресленнях деталі. Він вибирається з конструктивних та технологічних міркувань або шляхом розрахунку. При цьому розрахункове значення повинно округлятися до ближнього нормального лінійного розміру.

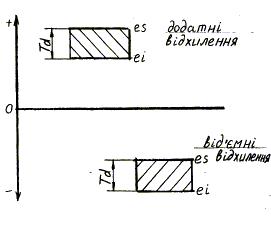

Відхиленням розміру - називається алгебраїчна різниця між розміром (дійсним, граничним і т. п.) та відповідним номінальним розміром. Відхилення можуть бути додатні та від’ємні.

Дійсним відхиленням називається алгебраїчна різниця між дійсним та номінальним розміром.

Для отвору Ед =Dd -DH;для вала ед = dд-dH

Граничним відхиленням називається алгебраїчна різниця між граничним і номінальним розмірами. Розрізняють верхнє і нижнє граничні відхилення.

Верхнє відхилення - алгебраїчна різниця між найбільшим і номінальним розмірам.

для отворів ES = Dmax –DH,;для вала es = dmax-dH,

Нижнє - алгебраїчна різниця між найменшим і номінальним розмірами.

для отворів ЕІ = Dmin— DH;для вала еi = dmin — dH

для отворів Dmax=DH+ES; Dmin=DH+EI

для вала dmax=dH+es; dmin=dH+ei

Допуск розміру можна визначити через відхилення:

TD = ES-EI

Td = es - еі

Середній розмір: Середнє відхилення:

;

;  ;

;

;

;  .

.

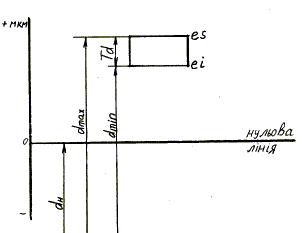

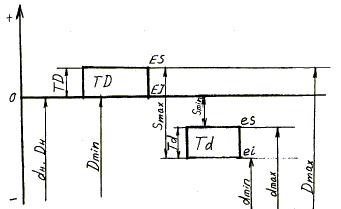

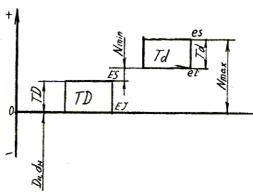

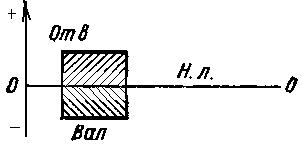

Графік зображення допусків та посадок подається у вигляді схем розташовування допусків та посадок. На схемах в умовному масштабі відкладаються граничні відхилення відносно нульової лінії - лінія відповідна номінальному розміру.

Зона замкнута поміж верхнім і нижнім відхиленням називається полем допуску.

Термін "поле допуску" можна вживати не зв’язуючи його з графічним зображенням. У цьому випадку під полем допуску розуміють інтервал значень розмірів, замкнутих поміж верхнім та нижнім відхиленням.

Поле допуску - поняття ширше, ніж допуск, так як крім величини (допуску) характеризує і розташування відносно номінального розміру. При одному допуску можуть бути різні по розташуванню поля допусків.

Типи посадок. Граничні зазори і натяги. Допуск посадки

Внаслідок коливання розмірів деталей під час виготовлення, значення зазорів або натягів під час складання вузлів із деталей будуть коливатися.

Дійсним зазором і дійсним натягом називають відповідний зазор або натяг, який визначає різницю дійсних розмірів отвору і валу.

В з'єднаннях, де необхідним є зазор, дійсний зазор повинен коливатися між двома граничними зазорами, які називають найбільшим і найменшим зазорами (Smax, Smin) вони визначаються виходячи з службового призначення з'єднання.

Відповідно в з'єднаннях, де необхідним є натяг, дійсний натяг повинен знаходитися між найбільшим і найменшим натягом, які визначаються з службового призначення деталі.

Конструктор призначає посадку у вигляді визначених поєднань полів допусків отвору і вала. Граничні зазори і натяги кресленнями не встановлюються.

Граничні зазори і натяги можуть бути розраховані як по різниці граничних розмірів валу та отвору, так і по граничним відхиленням.

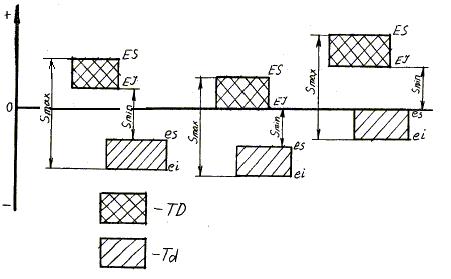

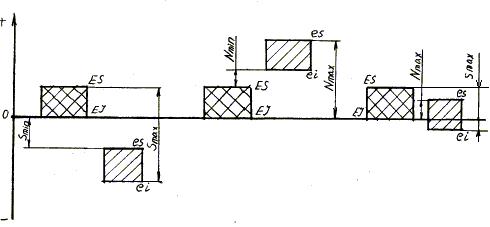

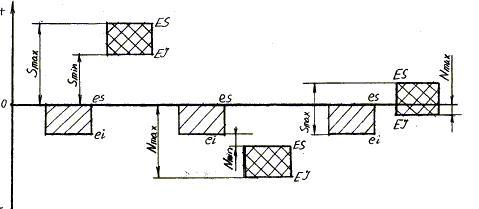

В залежності від взаємного розташування полів допусків отвору і валу, розрізняють посадки трьох типів: з зазором, з натягом і перехідні.

Посадками з зазором називаються посадки, при яких забезпечується зазор в з'єднанні. Поле допуску отвору розташовується над полем допуска валу.

;

;

;

;

.

.

Значення Smin, називається гарантованим зазором. До посадок з зазором відносять і такі, в яких Smin = 0.

Посадкою з натягом називається посадка, при якій забезпечується натяг в з'єднанні. Поле допуска отвору розташовується під полем допуска вала.

;

;

;

;

.

.

Перехідною посадкою називається посадка, при якій можливо держування як зазору, так і натягу. Поля допусків отвору і вала повністю або частково перекривають один одного.

;

;

;

;

TN=TS=Nmax-Nmin=Smax-Smin=(ES-EI)+(es-ei)=TD+Td

Таким чином допуск посадки, незалежно від 3 типів, дорівнює сумі допусків отвору і вала

Середні зазори:

Середній натяг:

В перехідній:

Ряди нормальних розмірів

Номінальні розміри призначаються не довільно, а відповідно ГОСТ 6636-69* (СТ СЕВ 514-77). Цим стандартом передбачені ряди нормальних розмірів, збудовані за геометричною прогресією. Передбачено чотири основних ряди: Ra 5, Ra 10, Ra 20, Ra 40 і один додатковий Rz 80

Ra 5

Ra 10

Ra 20

Ra 40

______________________

Rz 80

Якщо Ra5не задовольняє, значення береться з Ra10. Перші два ряди переважні. Якщо розмір береться не з них, то це треба обґрунтувати. Для перших двох рядів спеціальний контрольний інструмент виготовлюється на спеціальних інструментальних заводах. Самостійне виготовлення на машинобудівних заводах у 4,5-5 разів дорожче.

| Ra 5 | 1,0 | 1,6 | 2,5 | 4,0 | 6,3 | ||||||

| Ra 10 | 1,0 | 1,2 | 1,6 | 2,0 | 2,5 | 3,2 | 4,0 | 5,0 | 6,3 | 8,0 | |

Щоб отримати розміри більше чи менше 10 мм. необхідно помножити чи поділити числа ряда на 10, 100, 1000 і т. п.

Посадки в системі отвору і в системі вала

Посадки трьох типів (с зазором, с натягом і перехідні) можливо отримати змінюючи розташування полів допусків обох виробів.

Наприклад для посадок с зазором:

Але зручно в технологічному та експлуатаційному відношенні одержувати різноманітні посадки, змінюючи розташування поля допуску тільки вала або тільки отвору.

а) поле допуску отвору незмінне

б) поле допуску валу незмінне

Деталь, у якої розташування поля допуску не залежить від виду посадки, називають основною деталлю системи. В системі ЕСДП прийнято, що основним отвором є отвір, нижнє відхилення якого дорівнює 0(ЕІ = 0). Основним валом є вал, верхнє відхилення якого дорівнює 0 (еs = 0).

Системою допусків та посадок називають комплекс рядів допусків та посадок, створений на основі теоретичних досліджень та опиту проектування, виготовлення і експлуатації виробів.

В залежності від того, яка з двох сполучених деталей є основною, системи допусків та посадок запроваджують два ряди посадок: посадки у системі отвору - різні зазори і натяги одержуються з'єднанням різних валів з основним отвором, посадки в системі вала - різні зазори і натяги одержуються з'єднанням різних отворів з основним валом.

Необхідні зазори і натяги отримують за рахунок основних відхилень неосновних деталей. У системі ЕСДП основним відхиленням є те відхилення, яке ближче до нульової лінії.

Система отвору у машинобудуванні має переважне застосування. В зв’язку з тим, що в цій системі для обробки та контроля отворів треба тільки один комплект спеціального мірного різального та контрольного інструменту.

4. Основні принципи побудови стандартів ЄСДП на гладкі циліндричні з'єднання

Розміри розділяються по ГОСТ 25346 – 89 на З діапазони:

меньше 1 мм;

від 1 до 500 мм;

більше 500 до 3150 мм.

Розглянемо найбільш поширений діапазон розмірів, який раніше називався загальним машинобудівним 1...500 мм. До основи стандарта були покладені такі принципи, встановлені 19 квалітетів: 01; 0; 1; 2;..., 17. Використовують здебільш 5... 17. Позначається квалітет ІТ6, ІТ14. Квалітети 5... 12 передбачені для полів допусків посадок, а квалітети 12... 17 на вільні розміри.

Допуск Т (toleranc) будується так:

Т= а · і,

де а – число одиниць допуску, залежить від квалітету;

і – одиниця допуску, залежить від номінального розміру

Для діапазону 1...500

.

.

Цей вираз отримано експериментально:

D' - це не номінальний розмір, а середнє геометричне значення інтервалу. Допуски призначаються однакові для усього інтервалу.

13 інтервалів:

1.від 1 до 3 мм. 6. більше 30 до 50; 11. більше 250 до 315;

2. більше 3 до 6; 7. більше 50 до 80; 12. більше 315 до 400;

3. більше 6 до 10; 8. більше 80 до 120; 13. більше 400 до 500;

4. більше 10 до 18; 9. більше 120 до 180;

5. більше 18 до 30; 10.більше 180 до 250;

D' береться, як  , наприклад D' =

, наприклад D' =  для інтервалу 6 (30-50).

для інтервалу 6 (30-50).

Число одиниць допуска

| Кв. | ||||||||||||||

| а | 64 |

У стандарті прийнята певна схема розташування полів допусків, це розташування виконується за загальним правилом (але є виключення). На схемі вказується тільки одне відхилення, яке називається основним, воно розташовується ближче до нульової лінії (виключення Js,де середина поля допуску співпадає з нульовою лінією) - основного відхилення нема. Друге відхилення залежить від квалітету.(див. схему нижче). Основні відхилення позначаються буквами латинського алфавіту: отвори – великими, вали – малими літерами. Так, як основні відхилення складають з квалітетами дуже багато полів допусків, більшість з яких не використається в практиці, то в стандарті прийнято основний відбір - 68 полів допусків отворів і 77 полів допусків валів. Поля допусків переважного використання для валів - 16, для отворів 10. Переважні поля допусків забезпечують до 90-95% посадок загального застосування. Основні відхилення отворів побудовані так, щоб забезпечити посадки в системі вала, аналогічні посадкам в системі отвору.

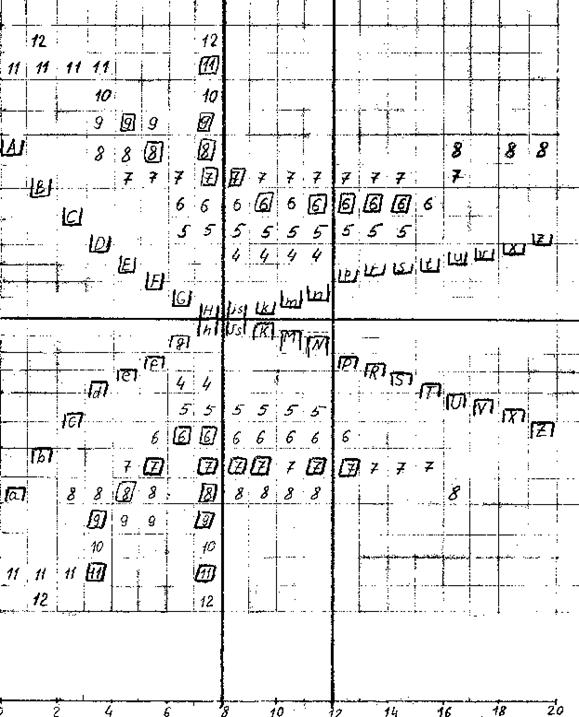

Схема розташування основних відхилень і полів допусків для діапазону розмірів від 1 до 500 мм

Основне правило визначення основних відхилень отворів:

ЕІ = -es, при основному відхиленні А до Н;

ES = -еі, при основному відхиленні J до ZС.

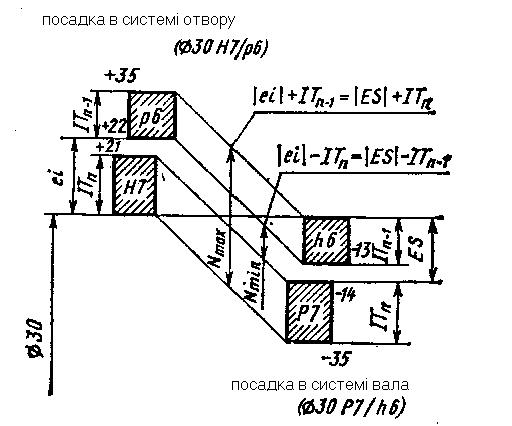

Виключення для отворів діаметром більше 3 мм з відхиленням J, К, М, N до 8 кв. та з відхиленням Р - ZС до кв. 7 включно. Для них існує спеціальне правило:

ES= -ei +  ;

;

=ITn - ITn-1.

=ITn - ITn-1.

Спеціальне правило: дві посадки в системі отвору і в системі валу, в яких отвір данного квалітету з'єднується з валом найближнього більш точного квалітета (наприклад, Ø30Н7/р6 та Ø30Р7/h6) повинні мати однакові зазори чи натяги.

Отвір трудніше обробляти чим вал, тому використовують комбіновані посадки, щоб допуск на отвір призначити більший ніж допуск на вал.

Передбачені рухомі та нерухомі посадки. Перехідні посадки відносяться до нерухомих з 'єднань.

Наступний принцип: у стандарті прийнято граничне нульове відхилення основної деталі (Н та h).

Наступний принцип: нормальна t вимірювання 20°С.

Поділимо поля допусків на три групи: А- Н, Js- N, Р- Z.

Система отвору

основний отвір Н та вали a - h - посадки з зазором;

основний отвір Н та вали js - h – посадки перехідні;

основний отвір Н та вали р - z – посадки з натягом.

Система валу

основний вал h та отвори A- H - посадки з зазором;

основний вал h та отвори Js - H– посадки перехідні;

основний вал h та отвори P - Z – посадки з натягом.

Посадки переважного застосування у діапазоні 1 -500мм

У ЕСДП рекомендовані посадки переважного застосування. Вони складаються з полей допусків переважного застосування.

2014-02-02

2014-02-02 2349

2349