Наиболее эффективным способом получения низких температур был бы изоэнтропный процесс расширения газа. Это процесс расширения с совершением работы при отсутствии теплообмена с окружающей средой и при отсутствии какого-либо трения (т.е. процесс для идеального газа).

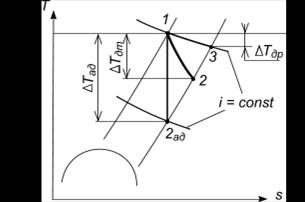

На диаграмме (см. рис. 2.2) этот процесс изображается вертикальной линиией 1-2ад (s = const).

Рис. 2.2. Сравнение эффектов охлаждения воздуха при различных видах его расширения:

1-2ад – изоэнтропный процесс;

1-2 – расширение в детандере;

1-3 – дросселирование

В таком процессе начальные и конечные параметры газа связаны уравнением адиабаты:

, (2.4)

, (2.4)

где k = 1,4 – показатель адиабаты для воздуха.

Отсюда конечный эффект понижения температуры можно вычислить:

. (2.5)

. (2.5)

В реальных условиях изоэнтропный процесс расширения реализовать нельзя, так как газ обладает вязкостью и всегда присутствует трение. Нельзя также избежать теплопритока. Поэтому реальные процессы идут с меньшим эффектом охлаждения D Т дт и с увеличением энтропии – процесс 1-2.

Величина эффекта охлаждения будет зависеть от КПД детандера – механизма, в котором производится расширение газа с целью его охлаждения. Значение внутреннего относительного КПД, достаточно точно для практических расчетов, может быть вычислено по соотношению

. (2.6)

. (2.6)

На практике применяют поршневые детандеры и турбодетандеры. Поршневые машины имеют ряд преимуществ перед турбодетандерами:

а) широкий диапазон начальных значений температур и давлений, особенно при высоких давлениях и малых производительностях;

б) хорошо регулируются, просты в эксплуатации;

в) имеют более высокий КПД - hпд =0,7-0,85.

К недостаткам поршневых детандеров следует отнести:

а) меньший ресурс и надежность;

б) хуже массовые и габаритные характеристики на единицу производительности.

Турбодетандеры (ТД) применяют в средних и крупных криогенных установках. Это газовые турбины, как правило, радиального типа – центробежные или центростремительные. Более эффективны центростремительные ТД (движение газа от периферии к центру), особенно небольших размеров.

Наиболее эффективны турбодетандеры конструкции П.Л. Капицы, созданные им в 1938 г. (КПД > 0,8). В настоящее время КПД крупных ТД с диаметром рабочего колеса 200-250 мм достигают значений 0,85-0,9.

В меньших ТД: при D р.к = 100-200 мм, КПД составляет 0,85-0,9;

при D р.к = 30-100 мм – 0,6-0,7;

при D р.к = 10-30 мм – 0,3-0,4.

Основная трудность – в создании надежной теплоизоляции. Нужны хладостойкие материалы, так как обороты ротора велики. Нужны специальные опоры с газовой смазкой. Каналы проточной части должны выполняться очень тщательно.

Срабатываемые перепады давлений невелики, так как они ограничены скоростями потоков и числом ступеней. Поэтому ТД применяются, как правило, в установках средних и низких давлений.

2014-02-03

2014-02-03 3618

3618