Рассмотрим следующий пример. Внецикловое приемопередающее ЗУ АРЛ.

. Как известно, основное отличие автоматических роторных линий (АРЛ) от других видов технологических систем машин заключается в совмещении во времени обработки заготовки или ПО и их транспортирования вместе с обрабатывающим инструментом на основе разделения приводов рабочего и транспортного движения. Таким образом, в АРЛ используются два типа роторных автоматов,- рабочие и транспортные (которые нужны для передачи заготовок между рабочими роторами).

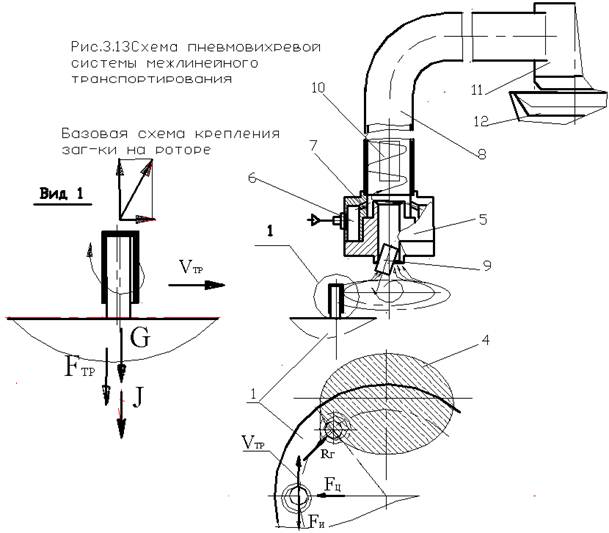

Представленное на рис.3.13 устройство предназначено для разгрузки транспортного или рабочего (обрабатывающего) роторов с заготовками колпачкового типа и передачи заготовок в внецикловой накопитель. Транспортирование заготовок от ротора к накопителю осуществляется сжатым воздухом по трубчатому лотку на основе использования эжекторного пневмовихревого захвата.

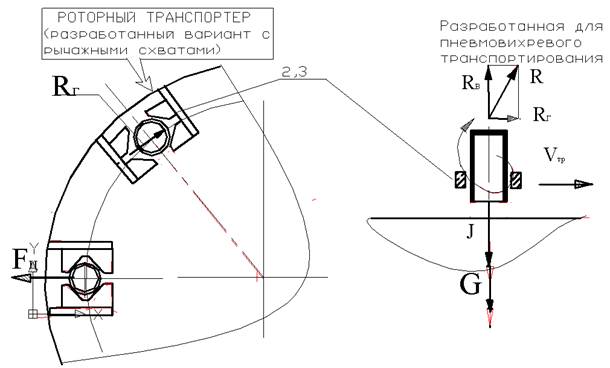

Принятые обозначения: 1 – транспортный ротор; 2,3 – клещевые захваты; 4 – зона всасывания пневмовихревым эжекторным захватом; 5 – пневмовихревой эжекторный захват;

6 – полость подачи сжатого воздуха в захват; 7 – воздушные сопла захвата; 8 – трасса пневмоподачи заготовок (трубчатый лоток); 9 - заготовка в момент всасывания в захват; 10 – положение заготовки при пневмоподаче по лотку (скольжение по спирали вдоль стенок лотка под действием закрученного потока воздуха из сопел); 11,12 – разгружающее устройство и емкость внециклового накопителя.

Обозначения сил, действующих на заготовки: J – сила инерции при сьеме заготовки с опорного штыря; Fn – сила инерции при движении на рабочем (транспортном) роторе; Fтр –сила трения о опорный штырь; R (Rв, Rг) – аэродинамическая сила всасывания пневмовихревым захватом; Vтр – линейная скорость подачи заготовки ротором в зону захвата.

Быстродействие ЗУ в зоне захвата заготовок (поз. 4) определяется силами сопротивления перемещению заготовки со стороны захватных элементов роторов. По базовому варианту (см рис.3.13), из-за наличия трения по штырю необходимое время для захвата воздушным потоком заготовки увеличено (производительность ЗУ составляет не более 120 шт/мин.);

по разработанному варианту (НИР кафедры с участием отраслевого пред-тия), в котором заготовки фиксируют на транспортном роторе с помощью клещевых захватов, при этом в момент входа заготовки в зону захвата механический контакт заготовки с клещами прерывается (управление клещами с помощью жестких упоров). Производительность разработанного варианта ЗУ не менее 240 ¸ 320 штук /мин. Из схемы динамики движения заготовки (см рис.3.13, справа внизу) в зоне захвата видно, что при раскрытии губок клещевого захвата отсутствуют активные составляющие сил трения (нет штыря, к которому прижата заготовка в базовом варианте), в следствие чего пневматический захват заготовок в области разряжения (поз.4) производится более динамично. Подробнее о функционировании

пневмовихревого захвата смотри в разделе – “Пневматические ориентирующие устр-ва” (Лекция N 8). Методика расчета, выбор параметров рассмотренного устройства, а также результаты его промышленной апробации изложены в работе / /.

§ 3 Бункерные загрузочные устройства для штучных заготовок (ПО)

§ 3.1 Характеристика и структурная схема вибробункерных загрузочных устройств (ВЗУ)

ВЗУ допускают бесступенчатое регулирование производительности в широких пределах, не требуют дополнительных блокирующих механизмов для отвода заготовок при переполнении лотков, создают возможность ориентирования в процессе перемещения заготовок, конструктивно просты и надежны в работе.

Как было показано ранее (см Лекцию N 5), перемещение заготовок (ПО) в данных загрузочных устройствах осуществляется за счет сил инерции и трения, возникающих при вибрации лотков. В этой связи к недостаткам ВЗУ можно отнести: сложность наладки (и необходимость подналадок) при эксплуатации; зависимость производительности от коэффициента трения заготовок о дорожку лотка (уменьшение коэффициента трения при загрязнениях лотка, его износе и т.п. уменьшает скорость виброподачи заготовок), а также от количества и массы заготовок, находящихся в бункере; повышенный шум и вибрация при интенсификации режимов; малая эффективность ВЗУ (из-за недостаточной производительности) при подаче заготовок малой массы и (или) размеров (не менее 2 мм).

Не смотря на указанные недостатки, ВЗУ находит широкое примение в промышленности благодаря основному преимуществу,- возможности выборки заготовок (ПО) из навала и выполнения их неоднократного ориентирования в процессе перемещения по лотку.

На рис.3.14 показана типовая структурная схема ВЗУ.

Весь процесс прохождения заготовками трассы ВЗУ с момента их загрузки в чашу условно можно разделить на отдельные временные промежутки T1,….Tn, в продолжении которых осуществляется цикл подачи, ориентирования или накопления заготовок.

Согласно принятым обозначениям:

T1 – концентрация заготовок по периферии чаши, их попадание на лоток и начало движения;

Т2 – первичная ориентация, при котором движущийся поток заготовок систематизируется (становится однорядным с устойчивым положением заготовок);

Т3,Т4 - вторичное ориентирование и переориентирование (в заданное устойчивое положение);

Т5 – накопительный участок движения заготовок (требуется в основном для бесперебойного поступления заготовок к устройству поштучной выдачи, а также контроля количества заготовок, отбраковки по дополнительным признакам и др.);

Т6 – время поштучной выдачи заготовок из ВЗУ.

|

Общее технологическое время цикла (выдачи) одной заготовки составляет

Так как заготовки выходят непрерывно, одна за другой из ВЗУ, то технологические циклы накладываются друг на друга с временным сдвигом “Tпер”, которое характеризует: либо время действия самого малопроизводительного устройства, либо наиболее длительный технологический переход в операции подачи заготовок в системе ВЗУ. Очевидно, что для повышения производительности ВЗУ, оптимизации его структуры следует прежде всего обратить внимание на совершенство работы устройства, лимитирующего производительность ВЗУ. Зная значение “ Tпер”, легко определить теоретическую производительность ВЗУ:

|

Фактическая производительность отличается от теоретической наличием поправочных коэффициентов “аi”, учитывающих ряд внешних факторов и параметры заготовок /, /:

а1 – учет относительных размеров заготовки;

а2 - степень заполненности чаши ВЗУ заготовками;

а3 – учет скорости перемещения заготовок, влияющей на надежность процессов захвата и

ориентирования;

а4, а5 – учет условий эксплуатации и влияния окружающей среды.

Действительная производительность с учетом поправочных коэффициентов, значения которых установлены на основе опыта эксплуатации /, /:

|

Формулы 3.1 – 3.2 рассчитаны на применение при наличии в ВЗУ устройств ориентирования и переориентирования заготовок, существенно замедляющих скорость транспортирования.

Если заготовки имеют простую форму и сразу после автоматической выборки из навала образуют на лотке бункера (чаши) поток заготовок в единственно возможном (или заданном) ориентированном положении, технологическая производительность определяется как

|

Где Vтр – скорость движения заготовок по спиральному лотку; lзаг – длина заготовки “вдоль” лотка (по направлению движения).

Формула 3.3 справедлива для случая однорядного движения плотного потока заготовок по вибролотку чаши (без задержек по причине переориентации и удаления из общего потока).

Следует отметить, что в ВЗУ имеется возможность плавно регулировать (подстраивать) скорость транспортирования заготовок за счет вибропривода (т.е. изменять величину напряжения на обмотке электромагнитной катушки) и таким образом, изменяя амплитуду колебания лотка, минимизировать отклонение фактической скорости вибротранспортирования заготовок от расчетной (в случаях, если заданная наибольшая скорость транспортирования не превосходит 60-процентного значения предельно возможной скорости для выбранного типа вибропривода, см ксерокс 1 к Лекции N 5).

В большинстве случае фактическая производительность ВЗУ (без средств дополнительного переориентирования заготовок) ограничивается 25…40 шт/мин. при условии корректного расчета размеров чаши (см предыдущую лекцию).

§ 3.2 Методика расчета скорости вибротранспортирования заготовок

Как ранее отмечалось, существует несколько видов движения заготовок по виброповерхности, - режимы движения с проскальзыванием и движения с подбрасыванием, а также другие (за границами движения с подбрасыванием, которые не имеют практического применения).

Переход от одного вида движения к другому связан с увеличением амплитуды колебания лотка (соответственно, увеличением скорости движения заготовок) и характеризуется тем, что вертикальная составляющая сил инерции сравняется с силой тяжести заготовки и равнодействующая сил, действующих на лоток со стороны заготовки будет равна нулю.В этот момент заготовка оторвется от лотка и будет некоторое время находиться в микрополете. Критическое ускорение лотка j0, при котором происходит отрыв заготовки от лотка (начало режима движения заготовок с подбрасыванием), определяется из предыдущего условия в виде:

R = mg – m jл Sinb = 0 Þ jл = j0 = g / Sinb. (3.4)

Критическая амплитуда колебания лотка X0 в момент отрыва заготовки определяется в виде:

|

В настоящее время методика расчета ВЗУ, подтвержденная на практике, разработана только для режима движения с подбрасыванием. Практическая ценность этой методики заключается в возможности определения скорости вибротранспортирования заготовок в конкретном ЗУ на границе между вышеуказанными режимами (с проскальзыванием и подбрасыванием);при этом иметь возможность ее регулирования на реальном обьекте (ВЗУ) как в сторону увеличения (не более 20%), так и уменьшения (до нуля).

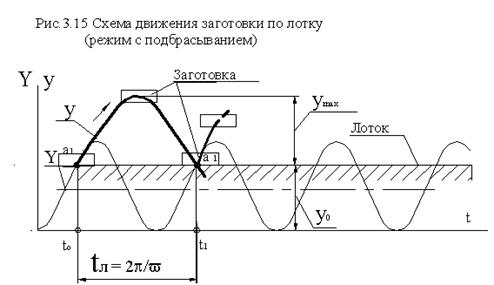

На рис. 3.15 изображен график перемещения горизонтального вибролотка и полета заготовки в режиме движения с подбрасыванием.

Принятые обозначения:

У – координата перемещения лотка; у – координата перемещения заготовки; tп - время полета заготовки; w - частота колебания лотка.

2014-02-03

2014-02-03 772

772