Принципиальные конструктивные схемы и привод испытательных машин.

Машины выполняют в виде подшипниковых узлов с регулированием частоты вращения вала и нагрузки, оснащенных измерительными средствами. Машины также позволяют изменять конструктивные соотношения подшипников, материал вкладышей, зазоры (сменой вкладышей и ступенчатыми валами), сорта, места подвода и давления смазки.

Существуют машины:

· с неподвижным корпусом, не предусматривающие непосредственного измерения момента трения на корпусе подшипника;

· с поворотным корпусом, позволяющие непосредственно измерять момент трения;

· машины для динамических испытаний.

Иногда подшипники испытывают в узлах натурных машин, что приближает условия испытания к реальным условиям эксплуатации.

В испытательных машинах испытуемые подшипники располагают между вспомогательными опорами вала (наиболее распространенная схема) или на консоли. В качестве нагружающих устройств испытаний применяют станки или прессы, станки также используют в качестве приводных устройств.

Испытуемые подшипники обычно выполняют самоустанавливающимися; нагрузки на них передаются через шаровые опоры. Иногда машины компонуют из нескольких соосных испытательных подшипниковых узлов.

Нагружение подшипников постоянными силами обычно осуществляют грузами через систему рычагов, винтовыми домкратами или гидравлическими цилиндрами через динамометры.

Наиболее широко применяют следующие системы привода:

· регулируемый электродвигатель постоянного тока в сочетании с коробкой скоростей;

· электропривод по системе генератор—двигатель или тот же привод в сочетании с мультипликатором, переключаемым на работу в качестве редуктора, или с другим шестеренным узлом.

В приводы отдельных испытательных машин встраивали также ременные передачи или фрикционные вариаторы.

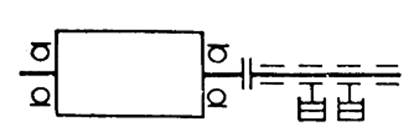

1.Измерение суммарного момента трения в подшипниковом узле с помощью балансирного двигателя или крутильного динамометра на приводном валу.

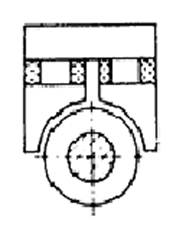

Одновременно испытывают четыре подшипника, которые нагружаются гидравлическими цилиндрами или винтовыми домкратами через динамометры.

Этот способ достаточно прост и надежен, его можно применять при необходимости испытаний многих подшипников. Условия работы внутренних и внешних подшипников несколько различаются, но с этим приходится мириться.

Этот способ достаточно прост и надежен, его можно применять при необходимости испытаний многих подшипников. Условия работы внутренних и внешних подшипников несколько различаются, но с этим приходится мириться.

Способ применяют также для испытания одного подшипника с валом на подшипниках качения, момент трения которых исключается на основе тарировки на той же машине.

Для обеспечения точности требуется тщательная тарировка, в частности путем замены испытуемого подшипника газостатическим с минимальным трением.

Для обеспечения точности требуется тщательная тарировка, в частности путем замены испытуемого подшипника газостатическим с минимальным трением.

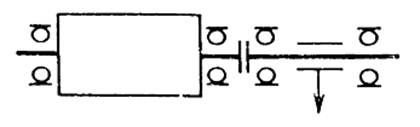

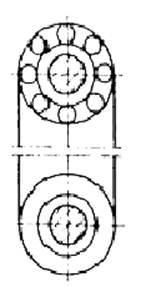

2.Измерение момента трения на корпусе испытуемых подшипников при внутреннем нагружении.

Одновременно испытывают четыре подшипника с нагружением силой распора между ними (в) или один подшипнике нагружением путем сближения двух или трех вкладышей (г).

Способ обеспечивает точное измерение момента трения. Нагружение путем сближения вкладышей делает условия работы подшипников отличными от действительных, поэтому такое нагружение применимо для сравнительных испытаний подшипниковых материалов.

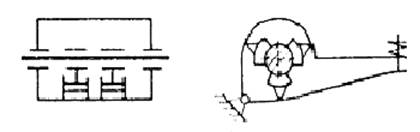

3.Измерение момента на статоре приводного двигателя, соединенного за одно целое с корпусами опорных подшипников качения вала испытуемого подшипника.

В связи с большими силами, действующими на опорные подшипники, система статор—корпусы опорных подшипников должна устанавливаться на гидростатические подшипники, имеющие минимальное трение.

Возможны следующие конструктивные варианты:

- испытуемый подшипник устанавливают на вал балансирного двигателя (е)

- электродвигатель встраивают в поворачивающийся на гидростатических опорах барабан, на консольном конце которого устанавливают испытуемый подшипник (ж). Барабан на гидростатических опорах, несущий корпуса опорных подшипников, связан со статором балансирного двигателя трубой. В связи со сложностью реализации этот конструктивный вариант имеет ограниченное применение.

- электродвигатель встраивают в поворачивающийся на гидростатических опорах барабан, на консольном конце которого устанавливают испытуемый подшипник (ж). Барабан на гидростатических опорах, несущий корпуса опорных подшипников, связан со статором балансирного двигателя трубой. В связи со сложностью реализации этот конструктивный вариант имеет ограниченное применение.

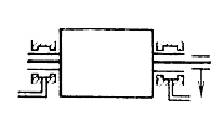

4. Измерение момента на поворотном корпусе подшипника при его внешнем нагружении.

Наиболее распространенный способом измерения. Техническая сложность этого способа заключается в необходимости передачи на подшипник большой нагрузки, не вызвав при этом поворота корпуса и дополнительного вредного момента. Момент трения измеряется путем уравновешивания грузами, обычно переставляемыми на рычагах, или по упругой деформации пружин.

Применяют конструкции испытательных машин с разными системами нагружения:

а) нагружение через шарнирный параллелограмм (з).

Используется для классических исследований. Шарниры обычно выполняют в виде призм. Нагрузку создают грузами или пружиной через систему рычагов. Повышение точности измерения (уменьшение ложных моментов, связанных с геометрическими погрешностями системы и трением в призмах), достигают уравновешиванием системы для каждой нагрузки. Для этого предусматривают реверсирование вала. Система требует исключительно высокой точности изготовления;

Используется для классических исследований. Шарниры обычно выполняют в виде призм. Нагрузку создают грузами или пружиной через систему рычагов. Повышение точности измерения (уменьшение ложных моментов, связанных с геометрическими погрешностями системы и трением в призмах), достигают уравновешиванием системы для каждой нагрузки. Для этого предусматривают реверсирование вала. Система требует исключительно высокой точности изготовления;

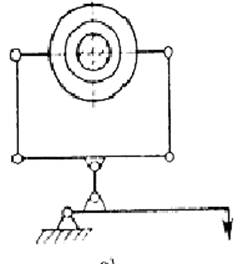

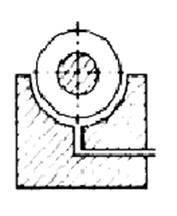

б) нагружение через подшипник качения (и).

Корпус испытуемого подшипника устанавливают на подшипниках качения, позволяющих свободный поворот корпуса для измерения момента трения. Целесообразно применять стандартные шарикоподшипники централизованного изготовления возможно меньшего диаметра. Момент трения в подшипниках качения соизмерим с моментом трения в подшипниках скольжения жидкостного трения, однако он мало сказывается на точности измерений, так как в результате неизбежных покачиваний большая его часть снимается. Точность способа невысока;

Корпус испытуемого подшипника устанавливают на подшипниках качения, позволяющих свободный поворот корпуса для измерения момента трения. Целесообразно применять стандартные шарикоподшипники централизованного изготовления возможно меньшего диаметра. Момент трения в подшипниках качения соизмерим с моментом трения в подшипниках скольжения жидкостного трения, однако он мало сказывается на точности измерений, так как в результате неизбежных покачиваний большая его часть снимается. Точность способа невысока;

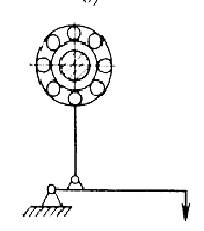

в) нагружение через ленту и подшипник качения (к).

в) нагружение через ленту и подшипник качения (к).

Корпус испытуемого подшипника выполняется с цилиндрической наружной поверхностью. Над подшипником или под ним установлен на шарикоподшипниках нагрузочный рычаг с холостым шкивом того же диаметра. Через шкив и корпус подшипника перекинута стальная лента. Шарикоподшипники могут быть выполнены много меньшего диаметра, чем в предыдущем варианте. Применение такой системы нагружения ограниченно;

г) нагружение через гидростатический подшипник (л).

г) нагружение через гидростатический подшипник (л).

Так как коэффициент трения в гидростатических подшипниках в состоянии покоя и при незначительных скоростях скольжения очень мал (может быть снижен до 106), этот способ следует считать наиболее прогрессивным и рекомендовать к применению;

д) нагружение электромагнитными силами (м).

Корпус испытуемого подшипника выполняют в виде стальной втулки. Подковообразный магнитопровод с катушками перемещается винтом по направляющим. Электромагнитное нагружение удобно для быстроходных подшипников, не требующих больших сил. Электромагнитные силы не должны дополнительно воздействовать на вал. Это автоматически обеспечивается при испытании пластмассовых и других неметаллических подшипников. Достаточных данных о равномерности магнитного поля и отсутствии искажений при измерении момента трения пока еще нет.

Корпус испытуемого подшипника выполняют в виде стальной втулки. Подковообразный магнитопровод с катушками перемещается винтом по направляющим. Электромагнитное нагружение удобно для быстроходных подшипников, не требующих больших сил. Электромагнитные силы не должны дополнительно воздействовать на вал. Это автоматически обеспечивается при испытании пластмассовых и других неметаллических подшипников. Достаточных данных о равномерности магнитного поля и отсутствии искажений при измерении момента трения пока еще нет.

Непосредственно измерять момент трения в машинах с поворотными корпусами испытуемых подшипников можно:

· а) путем уравновешивания его грузами, перемещаемыми по рычагам (см. рис. 6.6), или грузом на маятнике; этот способ применяется при постоянном режиме испытаний и отсутствии опасности возникновения колебаний;

· б) по деформации динамометрического упругого элемента;

это наиболее распространенный и удобный способ, который может быть рекомендован для большинства случаев, в том числе для тяжелых испытательных машин;

· в) датчиком силы с манометрами; способ применяется в тяжелых испытательных машинах; для повышения точности предусматривается снятие сил трения между плунжером и цилиндром гидростатической разгрузкой или хотя бы кольцевыми проточками на плунжере.

Изучение распределения давления в масляном слое.

Основная цель — проверка расчетов подшипников жидкостного трения.

Существуют следующие способы измерения давления:

· а) измерение с помощью прецизионных манометров. Показания получаются достаточно устойчивые. Применение возможно только для испытаний при постоянной нагрузке. Эксплуатация связана с трудностью заполнения измерительной системы маслом;

· б) измерение с помощью устройств с тензорезисторными датчиками. В крупных испытательных машинах в подшипник или вал запрессовывают стаканчики с упругим донышком, которое обрабатывается заподлицо с рабочей поверхностью. На внутренней поверхности донышка наклеивают тензодатчик. Измеряют осредненное давление на площади стаканчика. В средних и малых машинах, а также в крупных при необходимости тонких исследований масло отводится через отверстие малого диаметра в динамометрический стаканчик, на цилиндрической поверхности которого наклеивают многовитковый тензодатчик;

· в) измерение с помощью пьезодатчиков Их применяют при динамической нагрузке или при установке во вращающихся валах. Измерение постоянных давлений невозможно в связи с обтеканием пьезоэлектричества;

2014-02-03

2014-02-03 1777

1777