Технология ручной дуговой сварки предусматривает осуществление следующих операций: возбуждение дуги, перемещение электрода в процессе сварки, наложение швов в определенном порядке, зависящем от особенностей сварных соединений.

В процессе сварки необходимо поддерживать постоянную длину дуги, которая зависит от марки и диаметра электрода. Ориентировочно нормальная длина дуги  , мм, должна составлять

, мм, должна составлять

,

,

где d — диаметр электрода, мм.

Длина дуги оказывает существенное влияние на качество сварного шва и его форму. Длинная дуга способствует более интенсивному окислению и азотированию расплавляемого металла, увеличивает разбрызгивание, а при сварке покрытыми электродами основного типа приводит к пористости металла.

Для образования сварного шва электроду придается сложное движение в трех направлениях. Первое движение — это поступательное движение электрода в направлении его оси. Оно производится со скоростью плавления электрода и обеспечивает поддержание определенной длины дуги.

Второе движение электрода, направленное вдоль оси шва, осуществляется со скоростью сварки. Результатом этих двух движений является узкий (шириной не более l,5d) так называемый ниточный шов. Такими швами сваривают тонкий металл и корень шва при многослойной (многопроходной) сварке.

Третье движение — это колебание конца электрода поперек оси шва, которое необходимо для образования валика определенной ширины, хорошего провара кромок и замедления остывания сварочной ванны. Колебательные движения электрода в поперечном направлении могут быть различными в зависимости от формы, размеров и положения шва в пространстве.

При обрыве дуги в металле образуется кратер, являющийся местом скопления неметаллических включений и преимущественного зарождения трещин. Поэтому при повторном зажигании дуги, например при смене электрода, следует переплавить застывший металл кратера и только после этого продолжить процесс сварки. Сварку заканчивают заваркой кратера. Для этого электрод держат неподвижно до естественного обрыва дуги или быстро укорачивают дугу вплоть до частых коротких замыканий, после чего ее резко обрывают.

Сварка швов различной протяженности выполняется разными способами с целью снижения деформации изделия. По протяженности швы разделяют на короткие (300...350 мм), средние (350... 1 000 мм) и длинные (свыше 1 000 мм).

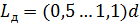

Короткие швы сваривают напроход — от одного конца шва к другому (рис. 8.7, а), швы средней длины — от середины соединения к концам (рис. 8.7, б), длинные швы — обратноступенчатым способом, при котором сварной шов выполняется участками, следующими один за другим в направлении, обратном приращению шва (рис. 8.7, в — д). Длина ступени (участка) составляет 100... 350 мм, причем при сварке тонкого металла ступени короче, а при сварке толстого — более длинные.

Обратноступенчатую сварку ведут в общем направлении А, от середины к концам. Сварка может производиться одним или двумя сварщиками (см. рис. 8.7, г, участки 1, 1а, 2, 2а). При выполне-

Рис. 8.7. Способы выполнения швов разной длины:

а — сварка напроход; б — от середины к концам; в—д — сварка длинных швов обратноступенчатым способом; 1 — 10 — порядок и направления сварки участков шва; I, II — слои шва; А — общее направление сварки

нии многослойных швов также используется обратноступенчатый способ, при этом смежные участки вышележащих слоев сваривают в направлении, обратном направлению сварки нижележащих швов. Концы швов смежных участков должны быть смещены относительно друг друга на 25...30 мм.

Сварку металла большой толщины следует выполнять способа ми, обеспечивающими уменьшение вероятности образования трещин и снижение остаточных сварочных напряжений. С увеличением толщины металла (свыше 15...20 мм) в сварных соединениях возрастают объемные сварочные напряжения, которые создают опасность возникновения и развития в швах трещин. Во избежание таких явлений сварку толстолистовой стали осуществляют специальными способами (рис. 8.8).

Металл толщиной 15...20 мм сваривают способом двойного слоя. На участке I (рис. 8.8, а) длиной 250...300 мм наплавляют первый слой шва, немедленно счищают с него шлак и по горячему металлу первого слоя (с температурой не ниже 150...200°С) накладывают второй слой. В такой же очередности сваривают шов на участках II, III и последующих.

Металл толщиной более 20 мм сваривают блоками или каскадом (секциями). При сварке блоками (рис. 8.8, б) многослойный шов выполняют отдельными участками, а промежутки между ними заполняют до того, как будет завершена сварка всего шва. При сварке каскадом (рис. 8.8, в) каждый последующий участок многослойного шва перекрывает полностью или частично предыдущий участок. При V-образной подготовке кромок длина секции каскадной сварки составляет 300...400 мм, при Х-образной — 500...800 мм. При этом каждый слой секции делят на ступени длиной 150...200 мм и выполняют сварку обратноступенчатым способом. При увеличении толщины металла длину секций уменьшают.

Металл толщиной более 30 мм сваривают одновременно два сварщика, находящиеся с противоположных сторон соединения.

Способ выполнения стыковых швов определяется подготовкой кромок. При сварке встык без скоса кромок шов должен иметь небольшое уширение с одной или двух сторон стыка. Стыковые соединения со скосом одной или двух кромок сваривают одно- или многослойными швами. При сварке однослойным швом дугу возбуждают на краю скоса кромки, а затем, переместив ее вниз, проваривают корень шва. Обычно сварку выполняют с попереч-

Рис. 8.8. Сварка металла большой толщины:

а — двойным слоем; б — блоками; в — каскадом; 1—8 — порядок сварки; I—III — участки шва

ными колебаниями электрода. На скосах кромок движение электрода замедляют, чтобы лучше проварить их. При переходе с одной кромки на другую скорость движения электрода увеличивают во избежание прожога в месте зазора между кромками.

Сварку многослойных швов начинают, тщательно проварив корень шва электродом диаметром не более 4 мм (без колебания электрода), а последующие швы наплавляют уширенными валиками с колебаниями электрода большого диаметра.

В ответственных конструкциях корень шва удаляют вырубке зубилом или газовым резаком для поверхностной резки либо вышлифовывают, а затем накладывают подварочный шов. Перед выполнением каждого последующего слоя предыдущий тщательно зачищают от шлака, так как в противном случае между слоями могут образоваться шлаковые включения. Толщина отдельного слоя не должна превышать 4...5 мм. Последними прохода-1 ми создается небольшая выпуклость шва высотой 2...3 мм над поверхностью основного металла. Рекомендуемое число слоев (проходов) при ручной сварке стыкового шва зависит от толщины металла:

| Толщина металла, мм | 1...5 | |||||||

| Число слоев | 2—3 | 3—4 | 4—5 | 5—6 | 5—6 |

Сварку соединений ответственных конструкций большой толщины (свыше 25 мм), в которых появляются объемные напряжения и возрастает вероятность образования трещин, выполняют с применением специальных приемов заполнения швов блоками или каскадом. Для поддержания определенной температуры при сварке блоками сначала в разделку кромок наплавляют первый слой небольшой длины (200...300 мм), затем второй слой, перекрывающий первый и имеющий примерно в 2 раза большую длину. Третий слой перекрывает второй и длиннее его на 200...300 мм. Так наплавляют слои до тех пор, пока на небольшом участке над первым слоем разделка не будет заполнена.

Затем от этого участка сварку ведут в одну или разные стороны короткими швами тем же способом. Таким образом, зона сварки все время находится в горячем состоянии, что предупреждает появление трещин. Сварка блоками и каскадом осуществляется обратноступенчатым способом: многослойный шов выполняют отдельными участками с полным заполнением разделки кромок на каждом участке.

Рис. 8.9. Сварка угловых швов «в лодочку» (а) и «в угол» (б—г):

а, б — однопроходные швы; в, г — соответственно одно- и двусторонний многопроходные швы; 7—4 — последовательность выполнения слоев

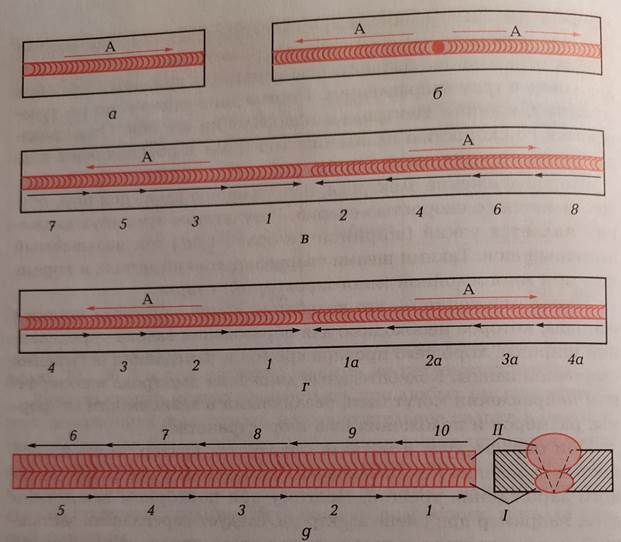

Сварка угловых швов может производиться «в лодочку» или наклонным электродом «в угол» (рис. 8.9). Угловые швы применяют при изготовлении угловых, тавровых и нахлесточных соединений.

При сварке угловых швов «в лодочку» наплавленный металл располагается в желобке, образуемом двумя полками (рис. 8.9, а). Это обеспечивает правильное формирование шва и хороший провар его корня и стенок без опасности подрезов, а также существует возможность наплавлять за один проход швы большого сечения.

Однако не всегда можно установить детали в положение «в лодочку». Тавровые соединения обычно сваривают в положении, при котором одна плоскость соединения расположена горизонтально, а другая — вертикально. В данном случае сварка угловых швов производится наклонным электродом. При этом возможно неполное проплавление корня шва или кромки горизонтальной детали.

Во избежание непровара дугу возбуждают на горизонтальной полке в точке, отстоящей от границы шва на 3...4 мм. Затем дугу перемещают к вершине шва, где ее несколько задерживают для лучшего провара его корня, и поднимают вверх, проваривая вертикальную полку. Аналогичный процесс после некоторого перемещения электрода вперед повторяют в обратном направлении.

Угол наклона электрода в процессе сварки изменяется в зависимости от того, на какой полке в данный момент горит дуга (рис. 8.9, б). Начинать процесс сварки на вертикальной полке нельзя, так как в этом случае расплавленный металл с электрода будет натекать на еще холодный основной металл горизонтальной полки, в результате чего образуется непровар. На вертикальной полке возможно образование подрезов.

При многопроходной сварке для лучшего провара корня шва первый проход выполняют узким или ниточным швом электродом

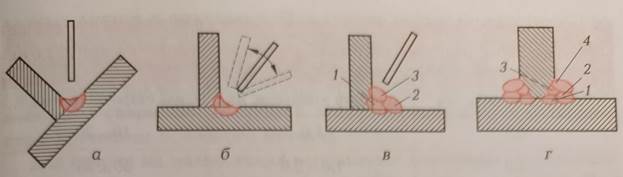

Таблица 8.6. Диаметр электрода и сила тока при сварке стыкав соединений тонколистовой стали

| Толщина металла, мм | Диаметр электрода, мм | Сила сварочного тока, А |

| 0,5 | 1,0 | 10 20 |

| 1,0 | 1,6...2,0 | 30...35 |

| 1,5 | 2,0 | 35...45 |

| 2,0 | 2,5 | 50...65 |

| 2,5 | 2,5...3,0 | 65... 100 |

диаметром 3...4 мм без колебательных движений. При наплавке швов с катетами длиной свыше 8 мм сварку ведут в два проходи и более. Число проходов при сварке угловых швов зависит от толщины металла:

| Толщина металла, мм | 1...6 | 8...10 | 16...20 | |||

| Число проходов | 1—2 | 2—3 | 3—4 | 5—6 | 6—7 |

Угловые швы при одно- (рис. 8.9, в) или двусторонней (рис. 8.9, г) разделке кромок вертикального элемента сваривают в один или несколько проходов в зависимости от толщины свариваемого металла.

При сварке тонколистового металла (толщиной 0,5...3,0 мм) возможно сквозное проплавление металла дугой (прожог) с образованием отверстий, плохо поддающихся последующей заварке. Вместе с тем из-за трудности регулирования нагрева кромок в таких швах помимо прожогов образуются непровары, свищи и другие дефекты. Для обеспечения необходимого качества сварки тонколистового металла осуществляют отбортовку кромок, применяют временные теплоотводящие подкладки, остающиеся под кладки или расплавляемые элементы, электроды со специальным покрытием и специальное сварочное оборудование.

Сварку с отбортовкой кромок выполняют главным образом на постоянном токе. Хорошие результаты достигаются при установке деталей в полувертикальное положение (45...65°) при сварке на спуск. При выборе диаметра электрода и силы тока при сварке тонколистовой стали можно пользоваться данными табл. 8.6.

В качестве временных теплоотводящих подкладок применяют массивные медные и бронзовые плиты (бруски). Сборку встык осуществляют без зазора, обеспечивая плотное прилегание свариваемых листов к подкладке. При сварке встык можно использовать остающуюся подкладку. Сварку ведут с проплавлением элементов из тонколистового металла и приваркой их к подкладке. Применяют также присадочный пруток или полосу, укладываемые вдоль свариваемых кромок, которые расплавляют дугой вместе с кромками основного металла.

Для сварки на малых токах используют электроды со специальным покрытием и постоянный ток обратной полярности. При этом применяют источники питания с повышенным напряжением холостого хода, допускающие регулирование малых токов.

Вопросы для самоконтроля

1. В каких направлениях движется электрод при сварке?

2. Какие меры предпринимают для избегания образования кратера?

3. Каков порядок сварки коротких, средних и длинных сварных швов?

4. Каким способом сваривают металл толщиной более 20 мм?

5. Почему при сварке тавровых сварных соединений дугу возбуждают на горизонтальной полке?

6. Почему при сварке тавровых сварных соединений нельзя начинать процесс сварки на вертикальной полке?

2021-07-31

2021-07-31 1037

1037