Анубис

Персоналии.

Причины поражения антибольшевистских сил:

· Несогласованность действий.

· Отсутствие единой политической платформы.

· Не выдвинули программы обновления страны.

· Белые не пользовались поддержкой со стороны большинства населения.

Причины победы большевиков:

· Контроль над центральной частью страны.

· Направление всех имеющихся ресурсов на военные нужды, превращение страны в “единый военный лагерь”.

· Централизованная система управления и координации действий.

· Поддержка со стороны широких слоёв населения.

Потери: Гражданская война привела к ухудшению экономической ситуации в стране, к полной хозяйственной разрухе. Материальный ущерб составил более 50 млрд. руб. золотом. Промышленное производство сократилось в 7 раз. Была полностью парализована транспортная система. В боях, от голода, болезней и террора погибло 8 млн. человек, 2 млн. человек были вынуждены эмигрировать.

ПРИЛОЖЕНИЕ № 1:

Владимир Александрович Антонов-Овсеенко ( 1883–1939 гг. ). Советский военный и государственный деятель, дипломат. В 1903 году вступил в РСДРП (меньшевик). В 1905 – 1906 гг. – один из организаторов военных восстаний в Польше и Севастополе. Был приговорён к смерти, которую заменили каторгой. В 1910 году бежал за границу. В мае 1917 года вернулся в Россию, в июне примкнул к большевикам. В октябре 1917 года – секретарь Петроградского ВРК, руководил арестом Временного правительства. В XI–XII 1917 года – командующий Петроградским военным округом. Командовал войсками, действовавших против атамана А. М. Каледина. С 1922 по 1924 годы – начальник Политуправления РВСР. С 1924 года – на дипломатической работе – полпред СССР в Чехословакии, Литве, Польше, консул в Барселоне. С 1937 года – нарком юстиции РСФСР. В 1923 году – примкнул к Л. Д. Троцкому, но в 1928 году – порвал с ним. Расстрелян.

- Пользователь

- Сообщений: 87

·

«Ответ #48: 24 Май 2011, 08:22:52»

Основа всей технологии нарезки, их изготовление и использование требует большого умения

Резец-"крючок" находится в своем пазу посередине головки. Резец подперт клином, так что когда поворачивается винт в торце головки, он подвигает клин, который в свою очередь высовывает чуть дальше резец и увеличивает глубину нареза.

Дорнирование

"Любой дурак может дорнировать!" - Boots Obermeyer.

Вплоть до второй мировой нарезка было самой времязатратной операцией в изготовлении ствола, и для ее ускорения было сделано немало усилий. Дорнирование - процесс, с которым экспериментировали большие заводы, начиная с конца 19го века. Сегодня это процесс холодной формовки матрицей из победита, протягиваемой сквозь просверленный гладкий ствол. Выступы на дорне продавливают нарезы в стволе при протягивании.

Процесс очень прост. Дорн крепится на длинной тяге из крепкой на разрыв стали, пропущенной сквозь ствол и соединенной с гидравлическим приводом. Дорн закрепляется в специальной головке, которая вращается при прохождении сквозь ствол. Весь процесс занимает примерно минуту.

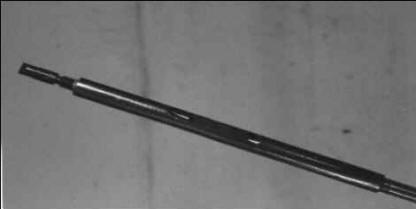

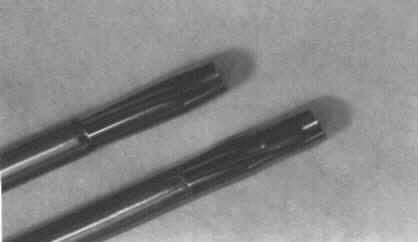

Это - дорны, которые протягиваются сквозь ствол. Левый дорн - обычный. При протягивании он выдавливает нарезы, но не касается основного канала ствола и как следствие поля нарезов немного выступают. Комбинированный дорн имеет хвостовик, который придавливает выступившие поля назад, оставляя неизменным диаметр ствола.

Ствол на картинке находится посередине. Правый торец ствола упирается в толстую стальную пластину. Дорн сейчас находится на входе ствола с левой стороны. С другой стороны в ствол вставлена тяга, соединенная со шпинделем, укрепленным на раме. Рама вытягивается двумя гидравлическими цилиндрами сверху и снизу. При перемещении рамы вправо дорн проходит сквозь ствол - и для этого приходится прилагать немалое усилие. Шпиндель жестко закреплен на раме, и при перемещении рама поворачивается с нужной скоростью в направлении нарезов, так что дорн воспроизводит спиральные нарезы без проскальзывания.

Обрыв тянущей тяги при протягивнии дорна или разрушение головки - извечный риск при доронении, поэтому есть несколько производителей (например, Hart) которые продавливают дорн сквозь ствол. В этом случае дорн не соединяется с тягой, которая просто проталкивает его сквозь ствол под действием гидравлического привода. В этом случае фокус состоит в том, чтобы поддерживать толкающую тягу, чтобы она не сгибалась под действием большой силы прилагаемой к ней.

Популярно мнение что протягивание дорна лучше, постольку дорн держится прямо, в то время как проталкивание дает неизбежную тенденцию к гулянию дорна, приводя к неравномерному диаметру канала. Сторонники проталкивания отрицают эту проблему - еще бы они не отрицали!

Хотя процесс и очень прост, технология, стоящая за ним довольно сложна. Именно поэтому до середины прошлого века эта техника не имела широкого распространения. Она была отточена в конце 40х годов на заводе Ремингтона в Илионе благодаря Майку Волкеру, который экспериментировал в мастерской Клайда Харта неподалеку от Лафайета. Дорн должен быть очень крепким и твердым, для того чтобы выдержать нагрузку при протягивании. При протягивании в ствол подается смазка, чтобы дорн не застревал при таком усилии - вытягивающее усилие около 5 тонн. Сорта смазки обычно выбираются из тех, что используются при штамповке, хотя производители обычно и не распространяются о том, что именно они используют.

Дорнирование в своей обычной форме - американское изобретение и большинство стволов в штатах изготовлены именно этим способом. Дорнирование используют как мелкие мастерские, вроде Hart, Lilja и Shilen, так и серийные производства вроде Douglas и Wilson Arms. Технология широко распространена во всем мире и существуют другие производители, использующие доронение. Neville Madden (Maddco) и Dennis Tobler в Австралии. Anshutz в Германии, хорошо известные по спортивным ружьям.22, но производящие и большое количество охотничьего оружия.

В Европе, где преобладают большие заводы, в основном используется метод холодной ковки.

Ковка

Технология ковки стволов была разработана в Германии перед войной для пулемета MG42, который со скорострельностью 1200 выстрелов в минуту просто съедал стволы. Первая машина для ковки стволов была построена в Эрфурте в 1939. В конце войны перед наступлением русских она была вывезена в Австрию, где американцы увидели ее.

В процессе изготовления ствола заготовка обычно короче чем законченный ствол. Заготовка сверлится и хонингуется под диаметр, достаточный для победитового сердечника с нанесенной в обратном порядке матрицей нарезов. Сердечник вставляется в заготовку, после чего она проковывается используя ротационную ковку. Заготовка раздавливается по сердечнику, как зубная паста, так что получившийся ствол на 30% длиннее оригинального размера.

Сегодня, станки для ковки стволов делаются Gesellschaft Fur Fertigungstechnik und Maschinenbau (GFM) в Штайре, Австрия. Они стоят примерно полмиллиона долларов и делают по одному стволу в три минуты. Это достаточно сложные машины, они не только проковывают стволы но также и и обтачивают их снаружи за одну операцию. Только большие производители оружия и специализированные заводы могут позволить себе такое оборудование.

Кованые стволы никогда не ценились любителями спортивной стрельбы. В то время как их сторонники возносят качество зеркала и живучесть стволов, диаметр таких стволов варьируется на протяжении длины. Таже, хотя металл и обрабатывается одновременно по всей длине, все равно остаются значительные радиальные напряжения, которые невозможно устранить обычными методами. Нержавеющая сталь имеет свойство слишком сильно твердеть в процессе обработки, и становится недостаточно ковкой. Из-за этого ковать стволы из нержавеющей стали очень сложно. Это все же возможно, но только с использованием стали 410, в которой содержание хрома меньше, чем в 416 стали, используемой обычно для других методов.

Большинство больших производителей охотничьего оружия в Европе выковывают свои стволы. Sako and Tikka в Финляндии, Heckler & Koch, Steyr and Sauer в Австрии. Сейчас, Ruger в США тоже стал изготавливать стволы таким образом.

Резец-крючок.jpg (6.45 КБ, 221x300 - просмотрено 6633 раз.)

Резец-крючок.jpg (6.45 КБ, 221x300 - просмотрено 6633 раз.)

«Ответ #49: 24 Май 2011, 09:24:41»

Обточка.

Обточка ствола может быть сделана на обычном токарном станке, но поскольку ствол для своей длины довольно тонок, он имеет недостаточную жесткость и потому сложно чисто обработать среднюю часть, и возможно даже погнуть ствол. Кроме того, так возможно сделать только ствол цилиндрической формы. Для того чтобы выточить изогнутый профиль ствола спортивного ружья или большого калибра, требуется хорошо отцентрованный специальный обточный станок с матрицей, которой следуюет резец.

На таком станке резец движется по траектории, повторяющей форму матрицы. Автоматика двигает суппорт вдоль станины, при этом щуп следует контурам матрицы. Резец соединен с гидроприводом и повторяет движения щупа, воспроизводя форму матрицы.

Для того чтобы ствол держался жестко и не вибрировал, в паре дюймов за резцом подвигается опора, подвигаемая гидравликой или пневматикой. Она состоит из трех роликов, которые охватывают ствол таким образом, что если один из них вращается, то приводит в движение два остальных. Это позволяет опоре подстраиваться под меняющийся диаметр, от тонкой дульной к толстой казенной части.

В процессе обточки удаляется большое количество металла, так что если в материале остались напряжения, обычно они уходят. Иногда это приводит к тому, что изначально прямой ствол изгибается. Эта проблема обычно не возникает если ствол был изготовлен методом нарезки, но дорнирование привносит большие радиальные напряжения, высвобождающиеся при скручивании ствола. Что еще происходит при обточке - с удалением металла с внешней части, внутренние размеры увеличиваются. Если вы обтачиваете ствол с тонкой дульной частью после доронения, то после обточки внутри ствол будет в форме колокола, и дульное отверстие будет на одну тысячную больше, чем диаметр ствола со стороны казенника, и это нехорошо. Стволы, изготовленные при помощи дорнирования, должны быть отпущены до обточки, чтобы избежать деформации.

Резец соединен с гидравлическим блоком, повторяющим движения щупа двигающегося по эталонной матрице, щуп виден в правой нижней части площадки, на которой крепится патрон с резцом. Трехточечный зажим опоры в центре фото. Опора идет сразу за резцом, сохраняя ствол жестким.

Доводка.

"Никакой нужны в доводке, только изнашивает ствол!"- P. O. Ackley.

Доводка свинцом делается для полировки канала ствола, удаления точечных выступов и придания равномерного диаметра по всей длине ствола. Если вы составите список из десятка лучших производителей стволов, прошлых или нынешних, практически все из них делали доводку своих стволов.

Обычно этот процесс делается вручную, хотя в больших мастерских он во многом автоматизирован. Он также служит дополнительному контролю качества, чтобы почуствовать что же происходит в канале ствола.

Сначала, доводочный штифт (старый шомпол) вставляется в ствол примерно на 10см с конца. Далее ствол ставится вертикально и заливается свинцом. Свинец застывает около шомпола и образует пробку, в точности повторяющую форму ствола. Пробка выталкивается наружу и смазывается притирочной пастой (той же что используется для притирки клапанов). После этого пробка проталкивается вверх-вниз по стволу несколько сотен раз, добавляя притирочную пасту или масло по вкусу. Поскольку крупные частицы абразива сильнее вдавливаются в свинец, чем мелкие, давление на сталь ствола распределяется равномерно. Желаемый суммарный эффект - отполировать ствол, а не поцарапать его и сделать матовым.

Доводка ствола добавляет 1-3 тысячных к диаметру канала ствола, как по полям, так и по дну нарезов, и используется большинством мелких производителей стволов как финальная обработка внутренней поверхности ствола. Доводка ствола существенно улучшает его качества - и в некоторых случаях, просто поразительно!

Как правило, доведенные стволы работают отлично с самого начала, в то время как стволам без доводки стволу нужно сделать около тысячи выстрелов до того как он приобретет точность. Вопреки словам Экли, доводка увеличивает точность ствола, а не снижает.

Что делает ствол точным.

Некоторые люди хотят чтобы их стволы соответстовали размерам вплоть до десятитысячной. Что же на самом деле важно, диаметр ствола по нарезам должен соответствовать диаметру пули или быть немного меньше для того чтобы получить хорошую точность. Похоже, что не играет роли, насколько меньше - на одну десятитысячную диаметра или на одну тысячную, главное - меньше.

В целом, стволы с мелкими нарезами лучше чем с глубокими потому что пуля будет меньше деформирована. Стволы с мелкими нарезами быстрее достигают лучшей точности, чем с глубокими нарезами - но и служат они не так долго.

Некоторые люди говорят что окончательная обработка ствола важна и чем она лучше, тем лучше ствол. Что похоже на правду, так это то что если обработка слишком хороша, с чистотой выше 400 микрон, тогда становится проблемой наволакивание. Похоже, что в "грубых" стволах, пуля проходит по выступам поверхности и потому испытывает меньшее трение. У более гладких стволов контакт с поверхностью лучше. Если трение слишком велико, оболочка пули может разрушиться. Если поверхность ствола слишком грубая, то она действует на пулю как наждачная бумага. Существует диапазон чистоты обработки, при котором наволакивание минимально, 400..800 микрон.

В течение последних лет было много заявлений что определенная форма нарезов дает большую точность. Но до сих пор, нет доказательств, что так называемая концентрическая форма нарезов, в основном используемая сегодня, хуже или лучше любой другой.

Важно также чтобы диаметр канала и глубина нарезов были одинаковы по всей длине ствола, что одинакова крутизна нарезов и что нарезы соосны каналу ствола. Многие считают что небольшое сужение к концу ствола на пару десятитысячных улучшает точность. Но сравнения стрелков показали, что цилиндрические стволы побеждают чаще конических. Исключение - стволы которые стреляют однородными пулями, вроде.22LR или пневматики. Эти стволы однозначно точнее если имеют коническую форму. Также важно чтобы ствол был свободен от напряжений, чтобы он не изгибался при нагреве.

Какой наилучший способ изготовления стволов?

Здесь, в Border Barrels, мы изготавливали стволы исключительно нарезкой пока спрос на них не превысил возможности. Основная проблема была (и остается) в станках для нарезки - не сказать, чтобы аукционы были завалены ими. Как и все старые технологии, нарезка - медленный процесс и требует немалой квалификации, значит - обходится дорого. С другой стороны, с одним небольшим набором инструментов можно делать весь диапазон крутизны нарезов и калибров. Это делает нарезку эффективной если вы собираетесь работать с парой специфических размеров и можете запросить ощутимые деньги за работу. Однако, станки дорого стоят и недешевы в обслуживании.

Начиная бизнес по изготовлению стволов, мы заметили что все больше и больше времени уходит на работу над стволами одинаковых типов. И если нарезка одного ствола занимает час, то в много стволов - займут много дней.

Итак, мы вложились в дорнирование. Дорн - это просто и дешево, (по сравнению с нарезкой), дорны широко доступны и дешево стоят - по крайней мере в рассчете на изготовленный ствол. Также, их использование практически не требует квалификации. Бут был прав! Это все к тому, что у нас есть опыт в использовании двух наиболее распространенных технологий и мы можем довольно объективно оценить их преимущества и недостатки. Кованые стволы практически отсутствуют на рынке, так дальше сравнение только рифления и доронения.

Если так легко использовать дорн, почему некоторые производители настаивают на использовании сложной затратной операции нарезки? Как и было обозначено выше, важно выдержать диаметр ствола на всем протяжении ствола. При дорнировании ствола важно чтобы сталь ствола была полностью однородна и имела одинаковую прочность. Если это не так, то дорн оставит более глубокие следы в мягкой части, таким образом сделав диаметр ствола неравномерным. Таким образом, производитель использующий дорнирование во многом остается во власти поставщика стали.

Глубина нарезов также зависит от толщины заготовки в месте, где находится дорн. Если заготовка тонкая, то металл может просто расшириться без выдавливания канавок. Если заготовка слишком толстая, то сопротивление дорну будет больше и нарезы будут глубже. Для получения равномерного диаметра важно чтобы заготовка имела форму правильного цилиндра. Дорнированый ствол должен быть отпущен до обточки. Всегда остается проблема остаточного напряжения, которое может деформировать заготовку при обточке, изза чего ствол согнется или будет иметь неравномерный диаметр.

Тенденция к расширению неотпущеных стволов расширяться во время обточки используется некоторыми производителями как преимущество. Иногда стволы с переменным диаметром имеют свойство стрелять лучше, если они сужаются с дульной стороны. Пуля при этом выходит чисто, без прорывов газа по сторонам, которые дестабилизируют ее. При массовом производстве стволов, это позволяет сравнительно просто делать стволы переменного диаметра. Если при обточке ствола последний дюйм с дульной стороны оставлен большего диаметра, то расширение диаметра канала ствола будет минимальным в этом месте, и получится некоторое сужение. Вот почему большинство стволов на спортивных ружьях.22 так выглядят.

Нарезка ствола не оставляет напряжений в металле, так что можно обтачивать ствол сразу после сверления. Таким образом, все действия со стволом на токарном станке будут окончены и можно будет выполнить обработку канала и нарезку. Проблема деформаций, вызванных внутренним напряжением, может быть решена.

В случае, если на внешей стороне ствола выбираются продольные пазы (для лучшего охлаждения), то, скажем, шесть проточек на дорнированом стволе сделают канал ствола шестиугольным вместо круглого, как будто так и было задумано. С нарезкой, можно сделать проточки до нанесения нарезов. Все сомнения на предмет - не убьет ли нанесение проточек ствол - решаются, но вы не можете идти таким путем при использовании дорнирования.

Шаг нарезов при использовании дорна также непредсказуем. Дорн имеет свойство проскальзывать в стволе, так что вместо задуманного шага 30см может получиться 32. Это не проблема, если шаг остается постоянным, но если он меняется - особенно, увеличивается - тогда это плохо, ствол не будет стрелять.

Другая проблема состоит в том, что дорн может оставлять более глубокие канавки с одной стороны, так что канал ствола и нарезы могут быть несоосны. В результате пули, выходящие из ствола, будут несбалансированы и нестабильны в полете. Эта проблема не так актуальна, если использовать много мелких нарезов вместо небольшого числа глубоких.

Выбор - ключ к успеху у производителей стволов, таких как like Hart, Douglas и Shillen. Они ранжируют свои стволы по качеству используя их продувку для контроля качествва. Стволы Ultra Premium Select имеют наиболее высокую цену и лучшее качество. Более простые стволы продаются как целевые или спортивные.

Ни одна из перечисленных проблем не касается стволов нарезаных резцом с одной точкой входа. Канал и нарезы всегда соосны. Поскольку с каждым проходом резец делает очень небольшую работу, шаг нарезов чрезвычайно однообразен. В целом, я считаю что дорнированые стволы менее стабильны в размерах чем нарезаные. Также они гораздо более сложны в доводке.

Используя нарезку, проще выдержать точные размеры, требования к толщине и качеству стали не так строги, и не требуется отпускать ствол.

Многие считают что лучшая окончательная обработка ствола позволяют стволу стрелять лучше. В первую очередь, обработка важна вдоль ствола. Следы обработки, оставляемые инструментами имеют именно такую направленность и как правило одинаковы на всем протяжении ствола. Поперечная неравномерность, вызваная теми же следами, не оказывает внимания на точность стрельбы. Потом, чистота финальной обработки зависит от обточки. Если оружейник использующий рифление следил за заточкой резца, чтобы минимизировать следы инструмента, то после обточки даже опытный глаз не различит рифленый и дорнированый ствол.

Я считаю, что самый лучший ствол который вы можете получить, скорее будет изготовлен нарезкой нежели любым другим методом. Стрелки в США заново открывают для себя нарезаные стволы и возможно что в их изготовлении еще произойдет революция, а производители, годами использующие эту затратную технологию, еще увидят очереди у своих порогов.

2014-02-17

2014-02-17 788

788