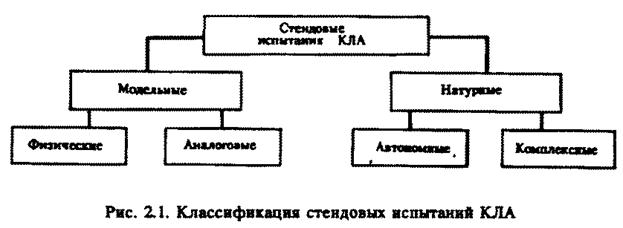

В настоящее время стендовые испытания КЛА проводят как на натурных объектах, так и с помощью математического или физического моделирования (рис. 2.1).

Основным достоинством математического моделирования является его сравнительно невысокая стоимость. Но есть у него и существенные недостатки. Для математического моделирования нужно знать достаточно большое количество коэффициентов, позволяющих описать условия функционирования испытуемого объекта. При составлении математической модели обычно делается много допущений и упрощений, поэтому математическое моделирование является неполным.

Под физическим моделированием понимают замену изучения интересующего нас явления в натуре изучением аналогичного, физически подобного ему явления на модели меньшего масштаба в лабораторных условиях. По результатам опытов с моделями делают заключение о характере эффектов и физических величинах, определяющих явление в натурных условиях.

Если рассматривать структурную схему материального обеспечения испытательных работ, то наиболее крупной единицей является стендовая база, предназначенная для экспериментальной отработки определенного класса КЛА.

Стендовая база представляет собой совокупность испытательных комплексов. Наземные испытательные стендовые комплексы позволяют имитировать физические воздействия, которым подвергается КЛА в натурных условиях. Испытательные стенды могут объединяться по направлениям и образовывать, например, комплексы механических, тепловых, климатических, электрических, биологических, химических, магнитных, электромагнитных и радиационных испытаний. Каждый испытательный комплекс объединяет ряд близких по назначению и имитирующих однородные нагрузки испытательных стендов. Сложность испытательных стендов зависит от требуемой полноты имитации воздействий внешних условий и размеров испытуемых объектов.

Испытательные стенды могут быть:

1) узкоспециализированными (стенды, предназначенные для осуществления конкретных космических программ);

2) универсальными (стенды широкого назначения). Рассмотрим основной принцип создания конструкций испытательных стендов.

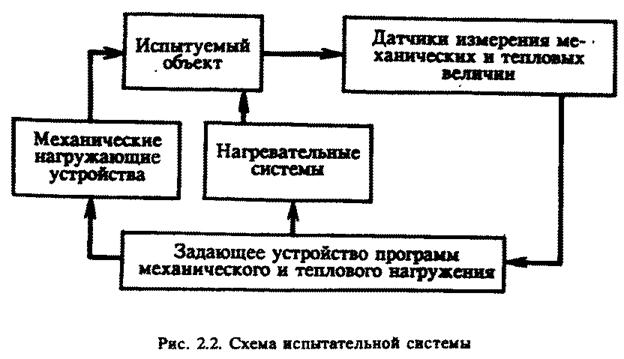

Разнообразные стенды, предназначенные для испытаний и определения работоспособности как ЛА в целом, так и его элементов разного назначения, в принципе имеют единую функциональную схему (рис. 2.2).

Исследуемая конструкция КЛА подвергается определенным внешним воздействиям, например тепловому и механическому, по заданной программе.

Силовая нагрузка, изменение формы образца и его температуры измеряются соответствующими датчиками, сигналы от которых поступают на регистрирующие приборы и на системы управления силовым нагружением и нагревом.

Для определения исследовательской ценности испытательных стендов необходимы критерии их количественного сравнения.

В настоящее время существуют методики оценки качества испытательных систем, основанные на ранжировании основных показателей качества каждого элемента системы и определении результирующих интегральных оценок.

Испытательные системы можно классифицировать по видам нагружающих воздействий на входе и по характеру полученной информации на выходе.

К показателям нагружающего воздействия относится количество видов физических нагрузок на исследуемый объект, а к показателям получаемой информации — количество видов измерений, которые могут быть выполнены в данной системе.

Указанные функциональные элементы системы можно характеризовать тремя независимыми параметрами:

- точностью измерения и управления режимами испытательных средств;

- степенью автоматизации исследований;

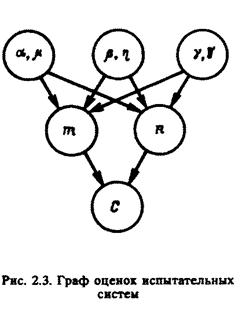

- уровнем математического обеспечения (МО) экспериментов. Такую взаимосвязь можно представить в виде графа оценок испытательных систем (рис. 2.3).

Вершины графа определяют степень совершенства компонентов системы: n, m — количество оцениваемых управляемых и измеряемых параметров соответственно; α, µ — оценки точности управления и измерения; β, η — оценки степени автоматизации измерительных и управляющих систем; γ, δ— оценки уровня математического обеспечения соответственно в системах нагружающего воздействия и получения информации; С — оценка качества системы.

Вершины графа определяют степень совершенства компонентов системы: n, m — количество оцениваемых управляемых и измеряемых параметров соответственно; α, µ — оценки точности управления и измерения; β, η — оценки степени автоматизации измерительных и управляющих систем; γ, δ— оценки уровня математического обеспечения соответственно в системах нагружающего воздействия и получения информации; С — оценка качества системы.

Учитывая независимость оценок качества отдельных элементов, их можно представить в виде ортогональных векторов, каждый из которых удовлетворяет аксиомам тождества, рангового порядка и аддитивности.

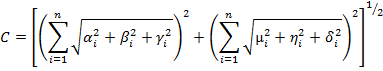

Тогда оценку качества испытательной системы можно представить в виде соотношения [1]

С целью оценки качества каждого компонента соотношения сформулируем для α, µ, β, η, γ, δ шкалу порядка, а для пит — шкалу наименований.

В случае многофункциональных испытательных систем оценка n и m определяется количеством управляемых и измеряемых параметров. К управляемым параметрам n относятся следующие виды воздействия на конструкцию, оценка которых составляет 1 балл: растяжение-сжатие; кручение; изгиб; нагрев; охлаждение; растяжение-сжатие (циклическое); изгиб (циклический); кручение (циклическое).

К параметрам т, характеризующим возможности систем измерения, относятся показатели, позволяющие производить количественную оценку данного вида нагружения и реакции на него материала образца. Наличие каждого вида измерения оценивается в 1 балл.

Измерениям по предложенной методике подлежат следующие показатели: нагрузка; удлинение образца; изменение диаметра образца; температура; давление окружающей среды; число циклов; декремент колебаний; время нагружения.

Далее оценивается точность измерения параметров, для чего формируется шкала порядка для оценки точности управления и измерения а; ц. Оценку каждого последующего уровня предпочтения определяем как сумму оценок всех предыдущих уровней плюс единица.

Уровни предпочтения и их оценки таковы: погрешность измерения 2% оценивается в 0 баллов; 1% — 1 балл; 0,5% — 2 балла; 0,25% — 4 балла; 0,1% — 8 баллов; 0,05% — 16 баллов.

Шкала порядка для оценки уровня автоматизации управляющего воздействия включает следующие уровни и их оценки в баллах: 1) ручное управление — 0 баллов; 2) автоматическая стабилизация параметров — 1 балл; 3) автоматическое программное управление режимами испытательной установки с помощью автономных программирующих блоков — 2 балла; 4) автоматическое программное управление режимами испытательной установки с помощью ЭВМ — 4 балла; 5) автоматическое программное управление режимами нескольких экспериментальных установок — 8 баллов.

Для определения уровня автоматизации обработки данных имеем такую шкалу порядка и его оценки в баллах: 1) ручная расшифровка й обработка данных, технические средства — перьевые самописцы — 0 баллов; 2) регистрация экспериментальных данных на машиночитаемых носителях (перфоленте, магнитной ленте и т.д.), технические средства — информационно-измерительные системы широкого назначения — 1 балл; 3) первичная обработка данных в реальном времени (сжатие данных, фильтрация, преобразование в истинные значения, определение экстремумов и т.д.), технические средства — микро-ЭВМ, мини-ЭВМ — 2 балла; 4) вторичная обработка данных в реальном времени (расчет по детерминированным алгоритмам), технические средства — микро-ЭВМ, мини-ЭВМ — 4 балла; 5) вторичная обработка данных нескольких экспериментальных установок в реальной времени — 8 баллов.

Векторный показатель характеризует МО для выработки требуемых управляющих воздействий. Ранжирование основных характеристик позволит сформировать шкалу порядка: МО отсутствует; МО включает в себя только служебные программы (загрузчик, драйверы, ассемблер); МО включает в себя управляющие программы пользователей.

Показатель оценки в баллах характеризует МО для дальнейшей обработки данных. Имеем следующую шкалу порядка: 1) МО отсутствуют — 0 баллов; 2) МО включает в себя только служебные программы — 1 балл; 3) МО включает в себя библиотеку стандартных программ (вычисление функций, выполнение арифметических операций с фиксированной и плавающей запятой с одинарной и двойной точностью и т.д.) — 2 балла; 4) МО включает в себя пакеты прикладных программ пользователей, в которые входят стандартные программы расчета основных механических характеристик — 4 балла; 5) МО включает в себя операционную систему — 8 баллов; 6) МО включает в себя программы построения моделей исследуемых материалов —16 баллов; 7) МО включал в себя программы анализа моделей и построения теории — 32 балла.

Приведенная методика позволяет определить основные недостатки и преимущества различных испытательных стендов, а следовательно, и пути их совершенствования. Такая методика особенно нужна при оценке вновь создаваемых технических средств испытаний материалов, так как позволяет не только дать общую характеристику уровня технических средств, но и правильно построить стратегию проектирования.

2014-02-17

2014-02-17 3933

3933