Техническое обслуживание и ремонт буровых насосов

Техническое обслуживание и ремонт вертлюгов

Техническое обслуживание и ремонт роторов

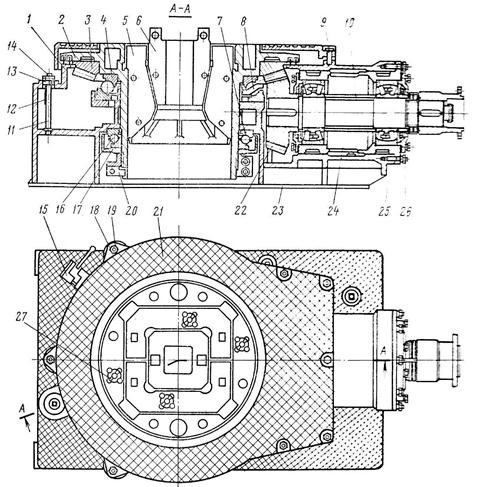

Опытным путем установлено, что при правильной эксплуатации ремонтный цикл работы ротора составляет 12 мес., а межремонтный период 6 мес. При турбинном бурении указанные сроки могут быть увеличены почти вдвое. Капитальный ремонт ротора предусматривает его разборку, контроль и замену изношенных деталей и узлов. Перед разборкой из масляных ванн сливают масло. Ротор с нижним расположением главной опоры разбирают в рабочем положении. Ротор с верхним расположением главной опоры (рис. 34) необходимо перевернуть столом книзу, предварительно стопоря последний защелкой и вынимая вкладыши 5. Затем отвинчивают гайку крепления стола 20 ротора, освобождая шпонку, препятствующую самоотвинчиванию гайки стола во время работы.

Опытным путем установлено, что при правильной эксплуатации ремонтный цикл работы ротора составляет 12 мес., а межремонтный период 6 мес. При турбинном бурении указанные сроки могут быть увеличены почти вдвое. Капитальный ремонт ротора предусматривает его разборку, контроль и замену изношенных деталей и узлов. Перед разборкой из масляных ванн сливают масло. Ротор с нижним расположением главной опоры разбирают в рабочем положении. Ротор с верхним расположением главной опоры (рис. 34) необходимо перевернуть столом книзу, предварительно стопоря последний защелкой и вынимая вкладыши 5. Затем отвинчивают гайку крепления стола 20 ротора, освобождая шпонку, препятствующую самоотвинчиванию гайки стола во время работы.

После отвинчивания гайки снимают нижний вспомогательный упорный подшипник, и ротор вновь поворачивают кверху столом. Отвинчивая гайки 18, снимают кожух 21 и вынимают стол ротора вместе с венцом 3 и кольцом главной опоры 4. Отвинчивая гайки 26 шпилек 25, извлекают быстроходный вал в сборе со стаканом из горловины станины. Затем вынимают шары, сепаратор и нижнее кольцо главной опоры. В случае износа со стола ротора снимают верхнее кольцо главной опоры 4, а из станины извлекают верхнее кольцо 7 нижней опоры. Разборку быстроходного вала начинают со стягивания цепного колеса с помощью съемника. Для замены подшипников отвинчивают контргайку и гайку, отгибая усик стопорной шайбы. Разбалчивают крышки подшипников и с помощью съемника извлекают вал вместе с конической шестерней. При необходимости восстановления или замены вала шестерня может быть снята с него при помощи винтовой стяжки или пресса, так как она сопряжена с валом неподвижной посадкой. Полная разборка осуществляется при капитальном ремонте. Изношенные детали заменяют новыми или восстановленными, а также ремонтируют стол и станину ротора. Ремонт стола ротора обычно связан с восстановлением электродуговой сваркой лабиринтных уплотнений и резьбы под гайку.

При работе ротора вследствие динамических нагрузок изнашиваются посадочные поверхности в горловине. Следствием этого износа является нарушение сопряжения осей зубчатой передачи, что приводит к неправильной работе шестерен, появлению шума, толчков, ударов в передаче и к износу зубьев. Износ устраняют металлизацией посадочных поверхностей с последующей расточкой. Может быть также применен метод ремонтных размеров, когда отверстия растачивают на больший диаметр, что требует изготовления нового стакана подшипника быстроходного вала. Иногда износ компенсируют методом дополнительных деталей, т. е. в отверстия горловины вставляют гильзы, а затем их растачивают под посадочный размер стакана. Трещины в стакане заваривают, а затем станину испытывают на герметичность.

При среднем и капитальном ремонте особое внимание должно быть уделено подшипникам. В процессе работы вследствие износа опор стола увеличивается осевой люфт. Стол при работе начинает вибрировать. Демонтированные детали опор осматривают и измеряют. При наличии задиров на поверхности беговых дорожек кольца протачивают и шлифуют. Кольца с трещинами заменяют новыми. Каждый шар опоры осматривают и замеряют. Изношенные шары заменяют новыми, диаметры шаров в комплекте не должны отличаться по диаметру более чем на 0,02 мм. При сборке ротора необходимо получить осевой люфт равный 0,3 мм. При малом осевом люфте ротор будет нагреваться, а при большом стол будет вибрировать относительно станины, что вызывает динамические нагрузки в опорах и их разрушение. При износе подшипников быстроходного вала возникает большой радиальный люфт, что сказывается на работе зубчатого зацепления, и цепной передачи. Изношенные подшипники подлежат замене.

Перед установкой новых подшипников вал проверяют в центрах на биение посадочных поверхностей относительно оси вала. Замеряя фактические размеры посадочных поверхностей, подбирают новые подшипники качения, с тем, чтобы гарантировать напряженную посадку. Верхние обоймы подшипников должны сопрягаться со стаканом на посадке скольжения. Новый подшипник нагревают в масле до температуры 80—90° С и быстро надевают на вал. Необходимо следить за тем, что бы внутренняя обойма плотно прилегала к торцу уступа на валу. К дефектам вала можно отнести износ шпоночного паза. Наличие углового люфта цепного колеса привода ротора из-за смятия шпонки или кромок шпоночных пазов вала и ступицы колеса вызывает удары приводной цепи, и даже разрыв ее. Изношенное шпоночное соединение должно быть восстановлено одним из рассмотренных выше способов.

Передача больших крутящих моментов ротором приводит к износу конической передачи. Резкий стук и толчки во время работы являются следствием повышенного износа или поломки зубьев. Контроль следует начинать с малой шестерни. При износе зуба по толщине на 10—12% модуля, что определяется зубомером, а также при поломке зубьев шестерню заменяют новой, подбирая ее по венцу ротора. Для посадки на вал шестерню нагревают до 100—120° С. Венец при ремонте не разбирают, так как он сопряжен со столом горячей посадкой. Ремонт сводится к протачиванию поверхностей зубьев по наружному конусу и к подрезке торцов. Выработка по толщине зуба компенсируется толщиной зуба малой шестерни. При поломке зубьев венец заменяют новым. При этом старый венец срезают автогенной горелкой. В собранной конической передаче боковой зазор должен находиться в пределах, оговоренных техническими требованиями.

Зазор регулируется прокладками в вертикальном направлении под основную опору стола, в горизонтальном — под фланцем стакана быстроходного вала. Правильность сборки конической пары контролируется проверкой на краску. Площадь касания зубьев должна быть не менее 50% длины зуба и не менее 30% высоты зуба. Перед окончательной сборкой ротора внутренние поверхности станины и кожуха окрашиваются светлой маслостойкой эмалью. Сборка производится в порядке, обратном разборке. Стол собранного ротора должен свободно проворачиваться от усилия 120—150 Н, приложенного к цепному колесу. Вкладыши должны свободно устанавливаться в гнездах при любом повороте их вокруг оси стола. Поверхность вкладыша не должна выступать над поверхностью стола более чем на 2 мм. После внешнего осмотра, контрольных обмеров и опробования вручную ротор заправляется смазкой и подвергается обкатке на стенде при следующих режимах работы:

а) без нагрузки при максимальной частоте вращения стола:

б) под нагрузкой 50000 Н при частоте вращения 230 об/мин —

роторы Р560—Ш8 и Р560, под нагрузкой 25000 Н при частоте вращения 165 об/мин — ротор Р410. Продолжительность обкатки на каждом режиме должна быть не менее 1 ч. В процессе обкатки контролируют температуру масляных ванн, которая не должна превышать 70° С, и проверяют их герметичность. В процессе испытания ротор должен работать плавно, без стуков и заеданий. Допускается равномерный гудящий шум умеренной силы при установившейся работе конической передачи. После стендового испытания масло из ванн должно быть удалено, а ротор промыт. Наружные необработанные поверхности ротора окрашивают в два слоя эмалью. На окрашенных поверхностях эмаль должна лежать сплошным гладким и ровным слоем без пятен, морщин, пузырей и загрязнений.

К отремонтированному ротору предъявляют следующие требования:

1) отсутствие течи в масляных ваннах (допускается заварка дефектных мест с последующей зачисткой);

2) отклонение от центра ротора до средней плоскости цепного колеса не должно превышать ±3 мм;

3) отклонение от плоскости стола, крышки стола и вкладышей не должно превышать 2 мм;

4) боковой зазор конической пары на большом диаметре должен составлять 1—3 мм, радиальный 3—5 мм; пятно касания должно быть не менее 50% по длине зуба и 30% по высоте профиля;

5) защелка стола должна легко включаться и обеспечивать надежное застопоривание стола при любом направлении вращения;

6) стол собранного ротора должен свободно проворачиваться от усилия, прикладываемого к цепному колесу одним рабочим (вращение должно быть плавным, без заеданий и толчков);

7) зубья зубчатой пары не должны иметь износа более 3 мм на сторону;

8) все сальниковые уплотнения ротора должны быть новыми, а смазочные отверстия — прочищены и промыты;

9) после обкатки нагревание подшипников и масла не должно превышать 70 °С;

10) ротор должен быть покрашен маслостойкой краской, а трущиеся поверхности деталей смазаны антикоррозионной смазкой или солидолом.

Рис. 34.Ротор:

1 — станина; 3 — стол; 3 — венец конический; 4 — главная опора; 5, 6— вкладыши; 7 — верхнее кольцо нижней опоры; 8 — сепаратор; 9 — болт; 10 — приводной вал; 11 — сливная пробка; 12 — указатель уровня; 13 — патрубок; 14 — пробка; I5 — защелка стола; 16 — нижняя опора; 17 — картер нижней опоры; 18, 26 — гайки; 19 — болт; 20 — крепление стола; 21 — кожух; 22 — ведущая шестерня: 23 — полоз станины; 24 — корпус подшипников; 25 — шпильки; 26 — гайка; 27 — стопор

Вертлюг соединяет не вращающуюся талевую систему с вращающейся колонной бурильных труб, обеспечивая свободное ее вращение и подачу в нее под давлением промывочной жидкости через шланговое соединение.

В процессе эксплуатации вертлюга перед началом и во время работы каждой вахты производят следующие работы по уходу за вертлюгом.

1. Проверяют надежность крепления всех узлов.

2. Проверяют состояние масла и его уровень в ванне.

3. Следят за состоянием подшипников. В случае повышения температуры подшипников выше 70° С прекращают работу и устанавливают причины.

4. Следят за состоянием уплотнения. В случае появления течи через уплотнение прекращают работу и устраняют неисправности, так как в процессе работы при неисправном уплотнении может промыть внутреннюю трубу и ствол вертлюга.

5. Следят за состоянием переводника. При появлении течи промывочной жидкости через соединение переводника со стволом или через ведущую трубу останавливают работу и докрепляют резьбовое соединение.

6. Следят за состоянием нижнего уплотнения.

7. Смазывают вертлюг в соответствии с картой смазки. Вертлюг меняют в случае, если резьба переводника забита, резьбовое соединение переводника и ствола пропускает раствор, в стволе обнаружены трещины или ствол не проворачивается. Заедание ствола может быть вызвано разрушением одной из опор вертлюга. Ствол исправного вертлюга должен свободно проворачиваться от усилия одного рабочего, приложенного к ключу с плечом в 1 м. Тугое вращение является следствием неправильно отрегулированного осевого зазора между основным упорным подшипником при сборке. Во время бурения нельзя допускать утечку промывочной жидкости через сальник.

При утечке манжеты меняют и одновременно контролируют состояние трубы. В случае значительного износа она должна быть заменена. Надежность крепления отвода к крышке, крышки и нижнего фланца к корпусу должна периодически проверяться. В случае появления утечки между трубой и отводом подтягивают гайки, а если это не дает результата, меняют прокладку. При смене прокладок необходимо одновременно проверять состояние отвода. В случае значительного износа толщины стенок отвод следует заменить.

Контроль за состоянием смазки и проверка общего состояния вертлюга должны производиться не реже одного раза в смену.

Ремонтный цикл для вертлюгов составляет 9 мес., а межремонтный – 3 мес. Вертлюг необходимо разбирать в следующем порядке: отвинтить переводник; очистить, обмыть снаружи корпус вертлюга и спустить его в шурф; слить масло; отвинтить ганки и снять горловину; отвинтить и снять нажимную гайку сальника: вынуть трубу, манжеты, распорную пружину, кольцо и грунд-буксу; отвинтить контргайки, гайки и снять крышку корпуса; вывинтить нажимную гайку и снять верхний масляный сальник: вынуть из корпуса ствол, предварительно отвинтив винты плиты основной опоры; поднять вертлюг из шурфа, положить на бок, отвинтить и снять нижний сальник; выпрессовать нижнюю втулку корпуса. Следующей операцией будет демонтаж подшипников со ствола вертлюга.

Для снятия нижнего радиального и упорного подшипников, опорного кольца, а также основной опоры необходимо расконтрить и отвинтить установочную гайку.

Основные виды работы при ремонте вертлюгов следующие: смена основной и вспомогательной опор; ремонт ствола: смена внутренней трубы; смена отвода; восстановление резьбы крепежных деталей и корпуса.

При ремонте ствола производят восстановление смятий пли забитой конической резьбы, ремонт внутренней резьбы пол нажимную гайку манжетного сальника, а также поверхности ствола в месте резьбы верхнего и нижнего масляных сальников. Коническую резьбу ствола восстанавливают подрезкой торна ствола и нарезанием восьминиточной или замковой резьбы.

При ремонте внутреннюю трубу желательно заменить новой. При незначительной сработке поверхность внутренней трубы восстанавливают наплавкой сработанной части с последующей обработкой поверхности. Ствол, штроп и пальцы проходят ультразвуковую дефектоскопию. Эти детали не должны иметь дефектов, снижающих их прочность. На поверхности штропа в плоскости опасного сечения допускается углубление от износа до 3 мм на ширине 10 мм. Заваривание изношенной поверхности не допускается.

Изношенные роликоподшипники заменяют новыми. Перед их напрессовкой необходимо проверить диаметры посадочных отверстий в расточках корпуса вертлюга и крышки, а также диаметры посадочных шеек на стволе вертлюга. Замеренные диаметры должны соответствовать размерам, указанным в чертежах. Перед посадкой на ствол подшипники нагревают в масляной ванне до температуры 80–90° С. При смене основного упорного подшипника с коническими роликами и шарового подшипника необходимо проверить опорные поверхности на грибовидном фланце ствола вертлюга и плите основной опоры. Неровности и задиры должны быть зашабрены. Торцовое биение опорной поверхности ствола относительно посадочной поверхности под конусную шайбу основной опоры должно быть не более 0,05 мм. Конусные ролики комплектуются по размерам. Гнезда сепаратора основной опоры зачищаются от заусенцев. Торцовое биение опорной поверхности собранной основной опоры не должно превышать 0,05 мм. Верхнюю конусную шайбу опоры перед посадкой на ствол нагревают в масле до 80—90 С. Нижнюю втулку корпуса запрессовывают на место и пришабривают по стволу.

При сборке ствола с подшипниками особое внимание должно быть уделено регулировке упорных подшипников. Затяжка должна производиться установочной гайкой, таким образом, чтобы ствол легко вращался от руки при неустановленных уплотнениях. Осевой люфт, однако, не должен превышать 0,25 мм. Регулировку производят следующим образом. Установочную гайку заворачивают до полного устранения люфта, после чего ее отвинчивают на 1/4 оборота и стопорят винтом. При износе резьбы ствола вертлюга торец подрезают, протачивают и нарезают новую резьбу, которую проверяют резьбовым калибром. Навинченный плотно от руки переводник не должен доходить до уступа на стволе на 18—23 мм. Масляная ванна тщательно промывается керосином и окрашивается маслостойкой краской. Все каналы для смазки и масленки очищаются от грязи, промываются в керосине и продуваются сжатым воздухом.

После установки ствола в сборе с подшипниками в корпус проверяют легкость вращения. Затем монтируют верхнюю крышку с масляным сальником и нижний сальник. В фонарь крышки вставляют трубу, и монтируют сальник. Устанавливая прокладку, затягивают болтовые соединения горловины и трубы. Конечными операциями сборки являются: заполнение вертлюга маслом, испытание проворачиванием ствола при помощи цепного ключа одним рабочим, опрессовка сальника водой на стенде без вращения и при вращении ствола цепным ключом, проверка герметичности нижнего уплотнения.

Вертлюг, прошедший испытания, окрашивается и консервируется.

Высокое давление нагнетания и наличие абразивных частиц в перекачиваемой жидкости вызывают интенсивный износ гидравлической части бурового поршневого насоса, приводная же часть насоса изнашивается вследствие больших динамических нагрузок. Гидравлическая часть насоса включает: гидравлическую коробку, в которой заключены цилиндровые втулки, поршни, клапаны и другие детали; нагнетательный тройник, на котором смонтированы фильтр, воздушный колпак (компенсатор) и предохранительный клапан. Основными узлами приводной части являются: вал трансмиссионный, кривошипный вал, шатуны и крейцкопфы. Вращающий момент от трансмиссионного вала кривошипному передается зубчатой парой. Весь приводной механизм заключен в картер станины.

Техническое обслуживание производится силами буровой бригады в период, когда насос не участвует в процессе бурения, и предусматривает в основном устранение неисправностей в работе гидравлической части насоса, основные из которых приведены ниже.

При текущем ремонте проводятся следующие работы.

1.Проверка и подтяжка всех болтовых соединений.

2.Замена быстроизнашивающихся деталей: цилиндровых втулок, поршней, штоков, клапанов, седел и клапанных пружин. Для смены этих деталей снимают крышки гидравлической коробки, вытаскивают клапаны и вывинчивают шток с поршнем, выпрессовывают специальным приспособлением втулку. Седла клапанов выпрессовывают с помощью съемников.

3. Замена уплотнительных манжет цилиндровых крышек, крышек клапанов, уплотнений штоков, уплотнений цилиндровых втулок и надставок штоков.

4. Проверка состояния и регулировка направляющих и накладок крейцкопфа.

5. Проверка состояния надставок штока и их крепления со штоком.

6. Проверка приводного шкива и регулировка натяжения ремней.

7. Замена баллонов и промывка фильтров воздушных колпаков.

8.Смазка всех подшипников не реже одного раза в неделю. Проверка щупом уровня смазки в картере и доливка масла. Смена масла производится не реже одного раза в 3 мес., а также после окончания бурения скважины. В среднем ремонтный цикл для насосов составляет 24 мес., а межремонтный период — 8 мес. работы.

При текущем ремонте в дополнение к перечисленным работам проверяют и регулируют подшипники кривошипного и трансмиссионного валов, заменяют изношенные корпуса сальников, пальцы, втулки, направляющие и накладки крейцкопфа, а также надставки штока.

Разборку насоса при капитальном ремонте начинают с гидравлической части и проводят в следующем порядке: отвинчивают гайки и снимают крышки цилиндров, вынимают нажимные коронки цилиндровых втулок, вывинчивают коронки крышек клапанов, вынимают крышки клапана, пружины клапанов и клапаны, затем ослабляют сальники штоков, отсоединяют штоки от надставок, вынимают штоки с поршнями из цилиндров, снимают грундбуксы, вынимают уплотнения сальников штоков и специальным съемником – цилиндровые втулки из клапанных коробок. Далее отвинчивают гайки и снимают нагнетательный коллектор в сборе с воздушными компенсаторами, отсоединяют гидравлическую коробку от приемного тройника и корпуса насоса и снимают ее. Затем::з гидравлической коробки при помощи съемников выпрессовывают седла клапанов.

После этого приступают к разборке воздушных компенсаторов. Перед разборкой компенсаторов спускают воздух из колпаков. для чего вначале открывают игольчатые вентили, а затем вывинчивают контрольные пробки. До этого разбирать компенсаторы запрещается, так как сжатый воздух может сбросить колпак и травмировать рабочих. Затем отвинчивают гайки крепления фланцев колпаков к тройнику и снимают колпаки, резиновые баллоны и перфорированные трубы.

После окончания разборки гидравлической части приступают к разборке приводной части насоса. Вначале снимают шкив клиноременной передачи, для чего вывинчивают болты контршайбы. снимают контршайбу и вывинчивают болт. Затем отвинчивают болты и снимают боковые и основную крышки картера. Дал€^ следует отвинтить болты, снять четыре боковые крышки, полхгпп-ников, отвинтить гайки, снять верхние крышки подшипников и трансмиссионный вал с подшипниками и шестерней. Затем вывинчивают надставки штока из крейцкопфов, снимают стопорные планки плальцев крейцкопфа, специальным съемников выпрессовывают пальцы крейцкопфов, снимают сначала крышки коленных подшипников кривошипного вала, а затем — вал в сборе с шатунами. Далее вынимают крейцкопфы, снимают направляющие крейцкопфов и масляные уплотнения надставок штока.

После этого приступают к разборке узлов приводной части насоса.

Кривошипный вал разбирают в следующем порядке: снимают крышки шатунных подшипников и шатуны, спрессовывают с помощью винтовых съемников роликовые подшипники с шатунных шеек вала. Затем вал устанавливают на гидравлический пресс, снимают крышки коренных подшипников, торцовые крышки корпуса подшипников, спрессовывают при помощи пресса коренные подшипники и зубчатое колесо. Затем из малой головки шатунов с помощью специального съемника или выколоток выпрессовывают бронзовые втулки.

С трансмиссионного вала с помощью винтового съемника спрессовывают роликовые подшипники. С крейцкопфа снимают накладки. После промывки узлов и деталей их разбраковывают и составляют дефектную ведомость.

Замене подлежат все подшипники и стаканы, шестерни и зубчатое колесо редуктора, а также все уплотнения. Гидравлическую коробку либо заменяют, либо восстанавливают. Основными дефектами гидравлических корсбок являются: нарушение уплотнительных поверхностей в местах уплотнений цилиндровых сменных втулок и седел "клапанов, трещины в корпусе цилиндра, а также слом шпилек для крепления крышек. Поломанные шпильки извлекают описанными выше способами. Стальные гидравлические коробки с промоинами могут быть восстановлены электродуговой наплавкой с последующей механической обработкой для получения необходимых размеров. Чугунные гидравлические и стальные коробки могут быть восстановлены расточкой промытых гнезд клапанных седел и запрессовкой втулок с внутренней конической поверхностью для посадки седел. Промытые посадочные поверхности для цилиндровых втулок восстанавливают также расточкой и запрессовкой втулки, которая затем растачивается для получения первоначальных размеров внутренней поверхности гидравлической коробки. Посадочные поверхности валов восстанавливают методами, рассмотренными выше.

При износе поверхности корпуса крейцкопфа под палец его обычно восстанавливают следующим образом. Выступ в корпусе крейцкопфа в месте посадки пальца с четырех сторон простругивают с таким расчетом, чтобы можно было установить и закрепить его в токарном станке, а затем сработанную поверхность наплавляют стальным электродом и обрабатывают на токарном станке до номинального размера. Иногда отверстие под палец протачивают, а затем устанавливают втулку, у которой внутренний диаметр расточен под номинальный размер пальца. При срыве резьбы под надставку штока на токарном станке производят расточку на больший диаметр под втулку, которая имеет по внутреннему диаметру резьбу под надставку штока. На наружном диаметре втулка должна иметь бурт для упора в тело крейцкопфа. После установки втулка приваривается к корпусу крейцкопфа со стороны, противоположной бурту.

Сборка насоса производится в последовательности, обратной разборке. Вначале производят сборку узлов. Изношенные подшипники заменяют новыми. Важной операцией является регулировка осевого люфта в конических роликовых подшипниках трансмиссионного вала. Регулировку производят следующим образом. Затягивают равномерно болтами крышку установочного стакана до полного выбора люфта, что характеризуется затрудненным вращением вала. Затем замеряют зазор между торцом корпуса стакана и фланцем крышки. Сняв крышку, под нее устанавливают набор прокладок, толщина которых на 0,2—0,3 мм больше замеренного зазора. Собранный трансмиссионный вал должен легко проворачиваться за шкив. Причиной перегрева и износа подшипников может быть непараллельность между валами или несоосность подшипников, что устраняется прокладками под установочные стаканы.

Регулировка подшипников коренного вала выполняется в следующем порядке. До посадки подшипников измеряются наружный и внутренний диаметры стаканов и посадочных шеек кривошипного вала. При этом зазор между внутренней стенкой стакана и наружным диаметром колец подшипников должен быть равен 0,05—0,1 мм. После этого на вал надевают до упора в колесо распорные втулки, а затем устанавливают стаканы, в дно которых предварительно вставлено до упора наружное кольцо внутреннего подшипника. На кривошипный вал насаживают внутренние кольца, предварительно нагретые в масле до 80—90° С, до упора в распорную втулку. Далее устанавливают в стакан наружное кольцо наружного подшипника и надевают торцовую крышку стакана. После установки стакана регулируют подшипники. При регулировке подшипников болты наружных крышек затягивают и подшипники зажимают в стаканах до полного выбора аксиальных зазоров. Болты затягивают усилием одного рабочего гаечным ключом с рукояткой длиной не более 210 мм. При этом одновременно постукивают молотком по дну крышки стакана, чтобы выбор зазора был более надежным.

После этого болты освобождают и устанавливают между крышкой и корпусом три свинцовых кубика, располагая их под углом 120° друг от друга. Затем болты затягивают до защемления подшипников.

При этом следят, чтобы разница зазора между крышкой и торцом корпуса по окружности была не более 0,05 мм. Далее болты вывинчивают, замеряют толщину свинцовых кубиков и подбирают пакеты прокладок с общей толщиной, на 0,3—0,4 мм превышающей толщину кубиков. Устанавливают пакеты прокладок между крышкой и корпусом подшипника, и затягивают болты до отказа.

После затяжки болтов стакан должен проворачиваться усилием одного рабочего на рычаг длиной 1 м. Перед регулировкой подшипники смазывают машинным маслом марки индустриальное. Окончательно отрегулированные подшипники заправляют густой смазкой.

Осевой люфт подшипников на пальце кривошипа регулируют набором прокладок между торцом пальца и упорной шайбой. При этом толщина набора прокладок подбирается на 0,15— 0,25 мм больше замеренного зазора при отсутствии осевого люфта у подшипников. Увеличенный зазор между крейцкопфом и направляющими устраняют установкой прокладок между корпусом крейцкопфа и накладками, либо заменяют накладки. Собранный крейцкопф должен свободно перемещаться в направляющих без заеданий и ударов. Изношенные бронзовые втулки шатунов выпрессо-вывают и устанавливают новые, которые должны быть пришабрены по пальцу крейцкопфа.

При сборке гидравлической части насоса обращается особое внимание на чистоту сопрягаемых поверхностей и плотность их прилегания. Совершенно недопустимы местные зазоры любой величины, через которые может проникнуть жидкость. Они являются основной причиной абразивного размыва деталей.

Прилегание конической поверхности седла клапана к сопрягаемой поверхности гнезда клапанной коробки проверяется на краску и должно представлять собой сплошное кольцо шириной не менее 15 мм.

Прилегание конических поверхностей штока и поршня должно быть сплошным по кольцу и занимать не менее 60% поверхности конуса.

После сборки насос прокручивается вручную за шкив на один ход поршня для того, чтобы убедиться, что кривошипно-шатунный механизм свободно вращается, без заеданий и скрежета.

Обкатку производят на воде на испытательном стенде, причем насос должен быть снабжен втулкой наименьшего диаметра. Сначала в течение 20—30 мин насос работает без давления, затем 20—30 мин при давлении, равном половине от номинального для данной втулки, и в конце при номинальном давлении в течение 1 ч.

При испытании измеряют число двойных ходов, действительную 'подачу насоса, давление всасывания и нагнетания, подводимую мощность, а также снимают индикаторную диаграмму. По полученным данным подсчитывают полезный напор насоса, гидравлическую и индикаторную мощности. Все это позволяет определить коэффициент подачи; механический и индикаторный к. п. д. насоса, а по ним судить о качестве проведенного ремонта.

Все детали турбобура работают в абразивной среде при больших давлениях и осевых нагрузках, что вызывает интенсивный износ деталей.

Все детали турбобура работают в абразивной среде при больших давлениях и осевых нагрузках, что вызывает интенсивный износ деталей.

Перед спуском турбобура на забой проверяют:

1. вращение вала, который должен легко прокручиваться

цепным ключом с плечом не более 1 м от усилия одного рабочего;

2. осевой люфт вала, который не должен превышать установленную для типа турбобура величину, так как больший люфт указывает на износ пяты турбобура;

3. радиальный зазор между втулкой нижней опоры и ниппелем, который должен быть в пределах допусков. Большой радиальный зазор показывает, что резиновая поверхность ниппеля изношена.

Затем турбобур запускают на ведущей трубе. Он должен легко запускаться при давлении не выше 0,20 МПа, а все резьбовые соединения должны быть герметичными.

Основными неисправностями в работе турбобура могут быть следующие.

1. Остановка турбобура при бурении, что может быть вызвано чрезмерной нагрузкой на долото. Если при уменьшении нагрузки турбобур не вращается, необходимо проверить, не уменьшилась ли подача насосов, что может быть определено по снижению давления на манометре. Если насосы работают нормально, то турбобур необходимо поднять на поверхность и проверить на ведущей трубе. Причиной неисправности может служить ослабление затяжки роторной гайки или ниппеля, что приводит к соприкосновению статоров и роторов. Другой причиной может быть повреждение резины опор или ее набухание. Эти неисправности определяются по осевому люфту. Такой турбобур необходимо отправить в мастерскую.

Турбобур «не принимает нагрузку», т. е. резко снижается осевая нагрузка, при которой турбобур останавливается. Причиной может быть износ осевой опоры или ослабление затяжки роторной гайки или ниппеля, что вызывает соприкосновение роторов и статоров. Турбобур требует ремонта.

Резкое повышение давления, что свидетельствует о засорении фильтра или турбобура шламом. Засоренный турбобур необходимо поднять и промывать в течение 10-15 мин. Если промывка не дает результатов, турбобур отправляют на ремонт.

Резкое падение давления может свидетельствовать о промыве резьбовых соединений труб или турбобура. В этом случае необходимо поднять инструмент.

Малейшая негерметичность в соединениях верхнего переводника с корпусом и корпуса с ниппелем может привести к промыву деталей и оставлению турбобура на забое. Турбобур, потерявший герметичность, подлежит ремонту в мастерской. Неисправный турбобур должен быть доставлен в мастерскую в течение суток для распрессовки, т. е. извлечению вала с деталями из корпуса. Если какие-то причины не позволяют доставить турбобур в мастерскую, его необходимо распрессовать при помощи буровой лебедки. В противном случае глинистый раствор высыхает, образует корку между статорами и корпусом, что делает невозможным его разборку даже большими усилиями с применением паровых или нефтяных ванн.

Содержание и объем ремонта турбобура определяется после его частичной или полной разборки. Турбобур после промывки и очистки при помощи крана или тельфера подается на механический круговой ключ, которым отвинчивают ниппель. При этом специальная катушка задержки предотвращает проворачивание корпуса турбобура. Реактивный момент на катушке задержки передается трансформатором давления, а давления регистрируются.

2014-02-18

2014-02-18 6921

6921