| Номер схемы | Оценка выполнения работ, оказания услуг | Проверка (испытания) результатов работ и услуг | Инспекционный контроль сертифицированных работ и услуг |

| 1 | Оценка мастерства исполнителя работ и услуг | Проверка (испытания) результатов работ и услуг | Контроль мастерства исполнителя работ и услуг |

| 2 | Оценка процесса выполнения работ, оказания услуг | Тоже | Контроль процесса выполнения работ, оказания услуг |

| 3 | Анализ состояния производства | » | Контроль состояния производства |

| 4 | Оценка организации (предприятия) | » | Контроль соответствия установленным требованиям |

| 5 | Оценка системы качества | » | Контроль системы качества |

Порядок проведения сертификации продукции

Основные этапы:

1. подача заявки на сертификацию

2. рассмотрение и принятие решения по заявке

3. отбор, идентификация образцов и их испытания

4. проверка производства (если предусмотрена схемой сертификации)

5. анализ полученных результатов, принятие решения о возможности выдачи сертификата

6. выдача сертификата и лицензии (разрешения) на применение знака соответствия

7. инспекционный контроль сертифицированной продукции в соответствии со схемой сертификации

8.

Сертификат соответствия содержит следующие сведения:

· наименование и местонахождение заявителя;

· наименование и местонахождение изготовителя продукции, прошедшей сертификацию;

· наименование и местонахождение органа по сертификации, выдавшего сертификат соответствия;

· информацию об объекте сертификации, позволяющую идентифицировать этот объект;

· наименование технического регламента, на соответствие требованиям которого проводилась сертификация;

· информацию о проведенных исследованиях (испытаниях) и измерениях;

· информацию о документах, представленных заявителем в орган по сертификации в качестве доказательств соответствия продукции требованиям технических регламентов;

· срок действия сертификата соответствия.

ОСНОВЫ ВЗАИМОЗАМЕНЯЕМОСТИ

Взаимозаменяемость – свойство независимо изготовленных с заданной точностью деталей и узлов обеспечивать беспригоночную сборку машин и приборов и выполнять свое назначение.

Геометрическая взаимозаменяемость – определяет точность деталей и узлов.

Функциональная взаимозаменяемость – определяется эксплуатационными показателями (например, твердость зубьев зубчатого колеса).

Внешняя взаимозаменяемость – взаимозаменяемость покупных и кооперируемых изделий, монтируемых в другие более сложные изделия по форме, размерам присоединительных поверхностей (например, подшипники качения по D и d и другие).

Полная взаимозаменяемость – позволяет получить заданные показатели качества без дополнительных операций.

Неполная взаимозаменяемость – допускает операции связанные с подбором сборочных единиц или регулировкой.

Полная взаимозаменяемость предельно упрощает процесс сборки, что облегчает автоматизацию технологических процессов.

Основные определения

Точность – степень приближения размеров и формы готовой детали к ее геометрическому прототипу.

Номинальный размер – размер, определенный исходя из функционального назначения детали, проставляемый на чертеже и служащий началом отсчета отклонений. Номинальные размеры выбираются по ГОСТ 6636-69 – ―Нормальные линейные размеры.

Предельные размеры – два размера, между которыми должен находиться, либо быть равен действительный размер годной детали.

– наименьший предельный размер;

– наименьший предельный размер;

– наибольший предельный размер.

– наибольший предельный размер.

Действительный размер – размер детали, полученный в процессе обработки и измерения с допускаемой погрешностью.

Верхнее предельное отклонение (ES,es) – алгебраическая разность между наибольшим предельным и номинальным размером.

.

.

Нижнее предельное отклонение (EI, ei) – алгебраическая разность между наименьшим предельным и номинальным размером.

.

.

Допуск – разность между наибольшим и наименьшим предельным размером или между верхним и нижним отклонением.

Допуск – величина, определяющая ширину поля рассеивания размеров годных деталей. Допуск всегда положительный.

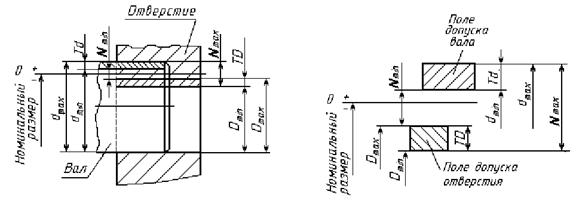

Условно все охватываемые поверхности называют валами, охватывающие – отверстиями.

Валы обозначают малыми буквами (d,ei, es, h),отверстия – большими (D,EI, ES, H).

Поле допуска – поле, заключенное между предельными размерами и определяемое величиной допуска и его расположением относительно номинального размера.

Понятие о посадках

Посадка – характер соединения двух деталей, определяемый разностью их размеров до сборки (наличием зазора или натяга).

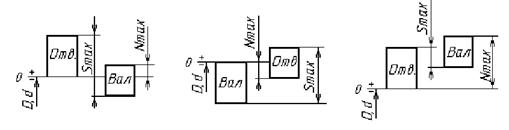

Посадки делится на:

1. Посадки с зазором

2. С натягом

3. Переходные.

Посадки с зазором

Посадка с зазором используется для получения подвижных соединений.

Зазор S – положительная разность между размерами отверстия и вала.

S=D-d; D>d

Поле допуска вала расположено ниже поля допуска отверстия.

(Правую часть рисунка – в конспект)

Допуск посадки с зазором

Средний зазор

Посадки с натягом

Применяются для получения неподвижных соединений.

Натяг N – положительная разность между размерами вала и отверстия:

N=d-D, d>D.

Поле допуска вала выше поля допуска отверстия.

(Правую часть рисунка – в конспект)

Переходные посадки

Переходная посадка – посадка, у которой может быть получен в соединение двух деталей либо зазор, либо натяг в зависимости от сочетания размеров вала и отверстия.

Применяются для образования соединений с высокой точностью центрирования (соединении двух деталей с помощью шпонки: зубчатого колеса и вала). В действительности переходные посадки обеспечивают малые натяги.

Поля допусков вала и отверстия при наложении перекрываются.

(Рисунок --- в конспект)

Системы посадок. Образование посадок

Все посадки могут быть образованы в системе вала или системе отверстия.

Система отверстия – система, в которой различные посадки получаются соединением основного отверстия и не основного вала (предпочтительнее).

Система вала – система в которой различные посадки получаются соединением основного вала и не основного отверстия. Применяется для соединения нескольких деталей гладким валом (осью или пальцем).

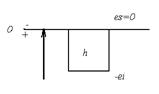

Основное отверстие H – отверстие, у которого нижнее предельное отклонение

равно 0 (EI=0) и допуск задан в плюс).

Основной вал h – вал, у которого верхнее отклонение равно 0 (es=0), а допуск задан в минус.

(4 рисунка – в конспект)

Предпочтительнее является система отверстия, так как она позволяет уменьшить количество режущих инструментов при изготовлении деталей с отверстиями.

Посадка, образованная соединением не основного вала и не основного отверстия называется внесистемной. Эти посадки применяются для получения больших зазоров или натягов по сравнению с основными посадками.

2014-02-24

2014-02-24 570

570