Последовательность развития повреждений исследуют, используя двух- и трех массовые расчетные схемы, применяемые для моделирования динамических процессов, возникающих при работе металлургических машин [18, 275…277, 280, 338…340]. Данные для анализа развития повреждений сопрягаемых узлов позволяет получить визуальный осмотр контактирующих поверхностей деталей.

Основным источником информации о техническом состоянии механического оборудования является контроль механических колебаний – измерение параметров вибрации. Для создания диагностических моделей, в этом случае, используется расчетная схема (рисунок 6.6), применяемая как основной составляющий элемент многомассовых n- мерных моделей [341, 342]. Данную схему можно рассматривать как двухмассовую с бесконечной массой второго тела.

Рисунок 6.6 – Расчетная схема для изучения механических колебаний

Параметры представленной схемы: масса – m, жесткость – c, коэффициент демпфирования – h. Колебания массы m возможны при воздействии силы – F ≠ const, переменной относительно направления колебаний. Частота колебаний f внешней силы F используется для идентификации причины возникновения колебаний. Параметры колебательного процесса определяются уравнением [341]:

. (6.1)

. (6.1)

Процесс развития повреждений предлагается рассматривать как изменение упругих и демпфирующих свойств детали. Используя метод суперпозиции, получаем возможность рассматривать развитие каждого повреждения отдельно. На основании уравнения (6.1) проведен анализ изменений в колебательном процессе при возникновении повреждений в механической системе:

1. Параметры колебаний остаются неизменными при неизменных характеристиках внешней силы F, m = const, c = const, h = const.

2. Неизменные характеристики внешней силы (частота колебаний f, амплитудное значение) - основное условие для получения достоверной оценки о техническом состоянии по значениям параметров вибрации.

3. Значительное изменение массы при износе для металлургических машин невозможно, полагаем m = const – величиной имеющей постоянное значение.

4. Первое слагаемое определяет динамические силы, возникающие при механических колебаниях. Данные силы предваряют появление неисправностей и повреждений деталей. При m = const, это приведет к увеличению значений  - ускорению механических колебаний.

- ускорению механических колебаний.

5. Второе слагаемое определяет уровень поглощения энергии колебаний элементом механизма. Увеличение значения  - скорости механических колебаний, свыше определенного значения, указывает на появление механической энергии, приводящей к развитию трещин, разрушению деталей.

- скорости механических колебаний, свыше определенного значения, указывает на появление механической энергии, приводящей к развитию трещин, разрушению деталей.

6. Третье слагаемое определяет упругие свойства детали и предполагает, что элемент работает в зоне упругих деформаций. Увеличение значения  - перемещения, свыше определенного значения, указывает на возможность появления нелинейных зависимостей между прикладываемыми силами и реализуемыми перемещениями, значительными повреждениями узлов.

- перемещения, свыше определенного значения, указывает на возможность появления нелинейных зависимостей между прикладываемыми силами и реализуемыми перемещениями, значительными повреждениями узлов.

7. Изменение жесткости с одновременно приведет к изменению коэффициента демпфирования h, что вызовет увеличение скорости и перемещения при механических колебаниях. Это может произойти как постепенно, при ослаблении резьбовых соединений, ослаблении посадки элементов, так и внезапно, при реализации трещин в корпусных деталях. Изменится и частота собственных колебаний детали

.

.

8. Появление дополнительных, паразитных сил в механизме, также приведет к изменению комплекса параметров вибрации [133].

Таким образом, для решения задачи об изменении технического состояния базового элемента необходимо контролировать значения вибрационных параметров и определить значение внешней нагрузки. Учитывая взаимосвязь демпфирующих и упругих свойств стальных деталей, комплекс диагностических измерений может быть ограничен измерением скорости и ускорения. Значения m, c и h могут быть представлены симметричной n×n или несимметричной n×k матрицей. Основная трудность моделирования неисправных состояний заключается в определении фактических значений жесткости и демпфирования, соответствующих конкретному этапу повреждения. Влияние повреждения входит в формулу 3.1 в неявном виде и может быть представлено только как изменение значений m, c и h. В работе [36] для диагностирования предлагается рассматривать модель передающей среды в виде «черного ящика» с одним или несколькими входами и выходами. Однако, при таком подходе пропадает физическая суть проявления повреждения. Следовательно, необходимо сформулировать признаки повреждений, представив их в виде изменения коэффициентов инерции, демпфирования и жесткости.

Основные элементы данной модели могут быть использованы для моделирования поведения отдельных деталей при силовом воздействии, а также при появлении трещин. Взаимодействие между элементами можно рассмотреть при помощи двухмассовых расчетных схем (рисунок 6.7), предварительно определив признаки появления повреждений как изменение значений параметров m, c и h.

Рисунок 6.7 – Двухмассовая расчетная

схема для изучения взаимодействия между элементами

Более 60% отказов металлургических машин, в различной степени связаны с ослаблением резьбовых соединений. Моделирование процесса ослабления резьбовых соединений может быть реализовано при помощи двухмассовой схемы путем рассмотрения исправного и неисправного состояния фланцевого узла. Узел, состоящий из двух фланцев, при усилии затяжки Q превышающем внешнее усилие P - Q> P, соответствует расчетной схеме с параллельным соединением элементов (рисунок 6.8) при этом жесткость узла с∑ определяется суммой жесткостей соединяемых фланцев с1 и с2:

с∑ = с1 + с2.

а)

а)

|  б)

б)

|

Рисунок 6.8 – Неподвижное соединение фланцев (а) и соответствующая расчетная схема параллельного соединения элементов (б)

В данном случае, соединяемые фланцы под воздействием приложенной нагрузки работают одновременно. Жесткость фланца, при этом, рассчитывается как поперечная жесткость консольно закрепленной балки.

Ослабление усилия затяжки Q< P под влиянием температурных воздействий и вибрационных сил приводит к раскрытию стыка и появлению зазора δ (рисунок 6.9). Суммарная жесткость узла изменяется практически мгновенно, из-за того, что элементы нагружаются последовательно (рисунок 6.9 б):

е∑ = е1 + е2 + е3,

где е∑ - суммарная податливость соединения; е1, е2, е3 – соответственно, податливость фланцев и болта.

а)

а)

|  б)

б)

|

Рисунок 6.9 – Раскрытие стыка (а) и соответствующая расчетная схема последовательного соединении элементов (б)

Ступенчатое снижение жесткости фиксирующего узла приведет к возникновению повышенных динамических сил, появившиеся паразитные силы увеличат напряжения в деталях механизма. Это изменит значения вибрационных параметров.

При рассмотрении взаимодействия контактирующих поверхностей, разделенных слоем смазочного материала последовательно, по мере изменения упругодемпфирующих (реологических) свойств смазочного слоя могут быть использованы: модель Гука, модель Фойгта, модель Максвелла или модель сухого трения. Границы действия моделей определяют границы технического состояния узла трения, характеризуя развитие повреждений.

Взаимодействие на поверхностях трения, при их относительном движении, имеет достаточно сложный характер и рассматривается трибологией охватывающей комплекс вопросов трения, изнашивания и смазки узлов машин и механизмов [343, 344]. Состояние узлов трения соответствует проектным условиям в случае обеспечения минимального коэффициента трения. Для исправного состояния характерен окислительный износ и полное разделение контактирующих поверхностей слоем смазочного материала, что реализуется при жидкостном трении. Этот режим смазывания имеет минимальный коэффициент трения - 0,001…0,003. Возникновение граничного контакта приводит к увеличению коэффициента трения, постепенному разрушению поверхностного слоя контактирующих деталей - 0,01…0,03. Проведение ремонтных воздействий целесообразно при повреждении поверхностного слоя контактирующих деталей. Предотказные явления узлов трения обычно предваряются сузим трением, заеданиями, схватыванием материалов контактирующих деталей, коэффициент трения увеличивается – 0,15, а при схватывании – 1,0 и более. Аналогичные выводы используются в работе [345] для разработки методики оценки технического состояния механизмов, основанной на вибродиагностике показателя смазочной способности масел в узлах в процессе эксплуатации.

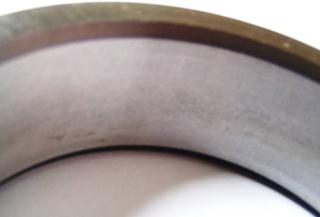

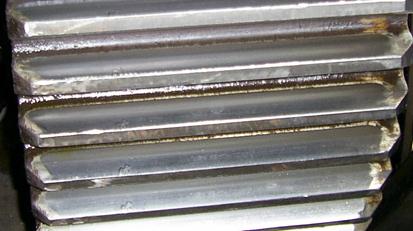

Если сопрягаемые детали относительно друг друга неподвижны при приложении нагрузки их состояние можно оценить как удовлетворительное. Это относится к резьбовым, шпоночным, шлицевым соединениям, посадкам подшипников и зубчатых колес на вал и в корпус. При неподвижной посадке наружного кольца подшипника поверхность, сопрягаемая с валом, матовая (рисунок 6.10).

Рисунок 6.10 – Матовая поверхность внутреннего кольца подшипника

при неподвижной посадке на вал

Перемещение сопрягаемых деталей, при малых зазоров, под воздействием переменных сил, при наличии окислителя приводит к появлению механо-химического процесса износа - фреттинг-коррозии. Это активизирует условия для развития повреждений сопрягаемых деталей, приводит к появлению стуков, ударов при работе подшипника. При дальнейшем развитии может служить причиной зарождения усталостных трещин. Визуально проявляется в виде интенсивного окисления поверхностей, появления продуктов коррозии на поверхности деталей в виде темных пятен на посадочных поверхностях колец подшипников (рисунок 6.11).

а)

а)

|  б)

б)

|

Рисунок 6.11 – Следы фреттинг-коррозии на посадочной поверхности наружного (а) и внутреннего (б) колец шарикоподшипника

Увеличение диаметральных размеров посадочных мест, например, ослабление посадки подшипников качения, приводит к проворачиванию колец подшипников на валу и в корпусе (рисунок 6.12). Это увеличивает скорость развития процессов износа. Проворот подшипника сопровождается увеличением температуры корпусных деталей подшипникового узла, изменением характера шума и вибрации и приводит к недопустимому износу корпусных деталей.

Рисунок 6.12 – Следы проворачивания колец подшипника

Появление зазора в неподвижном соединении приводит к возникновению ударов, при этом меняется характер и значения действующих сил. Возникающие динамические явления в узлах механизма, увеличивают контактные напряжения и напряжения в деталях. Следствием этого становится наклеп, образование твердых, но хрупких поверхностных слоев металла и разрушение сопрягаемых деталей. Трещины поперек беговых дорожек – результат воздействия динамических нагрузок, ударов (рисунок 6.13а). Сколы бортов колец - результат динамических воздействий осевой силы (рисунок 6.13б).

а)

а)

|  б)

б)

|

Рисунок 6.13 – Поперечная трещина на кольце подшипника (а)

и сколы бортов кольца (б) при воздействии ударной нагрузки

Между элементами механизма предполагается равномерное распределение действующих сил. Это относится к уравновешенности роторов, различиям в распределении сил между однотипными элементами (стопорящими деталями, пальцами, болтами и т.д.) или дорожками качения в многорядных подшипниках качения.

Исправное состояние, в данном случае, характеризуется одинаковыми значениями силовых параметров в элементах механизма. Увеличение нагрузки на подшипниковые опоры из-за неравномерности приложения нагрузки более чем на 30% следует рассматривать как уровень малых отклонений. Срок службы подшипников качения в этом случае снижается в 2,5 раза.

Необходимость проведения ремонтных воздействий определяется увеличением действующих сил на подшипниковые опоры более чем на 65%. Двукратное увеличение нагрузки является признаком предотказного состояния. Срок службы роликовых подшипников при этом снижается в 23,3 = 9,8 раз. Для однотипных элементов исправное состояние – одновременное равное нагружение всех элементов, предотказное состояние - нагружение одного из элементов.

Например, передача крутящего момента пальцами компенсирующей упруго-втулочно-пальцевой муфты. При идеальной симметрии все пальцы нагружены равномерно и на каждый действует окружная сила [346]:

Р = МКР /(R∙z),

где МКР – передаваемый крутящий момент, Н∙м; R – радиус окружности, на которой расположены пальцы, м; z – число пальцев. В этом случае сумма проекций всех сил на плоскость, перпендикулярную оси вращения, равна нулю – дополнительные поперечные силы на подшипники вала отсутствуют (рисунок 6.14а).

а)

а)

|  б)

б)

|

Рисунок 6.14 – Равномерная передача крутящего момента (а)

и передача крутящего момента одним пальцем (б)

упруго-втулочно-пальцевой муфтой

Погрешности при изготовлении, неодинаковый износ пальцев в процессе эксплуатации приводят к неравномерному распределению сил между элементами. Если параметры износа деталей муфты и несоосность валов не превышают значений регламентируемых нормативно-технической документацией, возникающие дополнительные нагрузки ΔР в поперечном направлении, можно учесть введя в формулу коэффициент k неравномерности приложения нагрузки:

ΔР = МКР /[R∙z∙(k - 1)].

Значение коэффициента k определяется, в зависимости от конструкции используемой муфты на основе эмпирических данных [346]. Дополнительная нагрузка, при уменьшении количества передающих крутящий момент пальцев, будет увеличиваться ступенчато. Предельное значение дополнительной нагрузки определяется случаем передачи крутящего момента одним пальцем:

ΔРМАХ = МКР /R.

Таким образом, одновременно с износом пальцев увеличиваются силы, вызывающие дополнительные нагрузки на подшипник. Возможность относительных смещений деталей муфты приводит к возникновению осевых сил, действующих на подшипники, деформаций валов, служат причиной осевых вибраций.

Взаимное расположение деталей,включая и значения зазоров между сопрягаемыми деталями механизма, соответствующее требованиям нормативно-технической документации, принимается как уровень исправного состояния. Наиболее характерный пример – контроль пятна контакта зубчатой передачи. Этот вопрос хорошо изучен и наиболее часто упоминается в правилах технической эксплуатации, учебниках и пособиях [347]. Повлиять на расположение пятна контакта в редукторе (при нерегулируемых валах) невозможно. Расположение пятна контакта является одним из критериев качества изготовления и сборки зубчатой передачи. Правильное расположение пятна контакта показано на рисунке 6.15 - пятно контакта равномерно расположено по высоте и длине зуба.

Рисунок 6.15 – Равномерное расположение пятна контакта

по длине и высоте зуба

Изменение положения пятна контакта (смещение от делительной окружности, перекос) - ограничивает уровень малых отклонений. Уменьшение площади пятна контакта до 30% нормативных значений и менее требует проведения ремонтных воздействий. Предотказный уровень определяется снижением размеров пятна контакта до 10…20% нормативного значения.

Возможные причины - непараллельное расположение рабочих поверхностей зубьев из-за неравномерного износа посадочных мест подшипников валов, ошибки в технологии изготовления, приводят к уменьшению пятна контакта до недопустимых размеров (рисунок 6.16). Это вызывает изменение количественных показателей сил, действующих в зацеплении и качественно меняет процесс износа.

|

|

Рисунок 6.16 – Уменьшение пятна контакта из-за непараллельного

расположение рабочих поверхностей зубьев

Накопление усталостных повреждений наиболее непредсказуемый и неконтролируемый процесс развития повреждений. Исходя из фрактологических представлений развития усталостной трещины этим уровням соответствуют зоны усталостного разрушения, имеющие мелкозернистое строение, с фарфоровидной или шлифованной поверхностью; зона ускоренного разрушения – с волокнистым строением у пластичных металлов и крупнокристаллическим у хрупких и зона долома - окончательного, быстрого разрушения [348].

Процесс разрушения при внезапных отказах является неожиданным ввиду отсутствия средств контроля за развитием трещин. Развитие усталостных трещин происходит в определенном временном промежутке. Если появляется возможность установить процесс возникновения трещины по изменению упруго-демфирующих характеристик системы, появляется возможность приостановить процесс разрушения путем изменения рабочих характеристик внешних воздействий.

Данный фактор является труднореализуемым, но необходимым диагностическим параметром в процессе эксплуатации. С позиций виброметрии проводится контроль изменения частот собственных колебаний детали, изменение формы и фазы тестовых низкочастотных сигналов при прохождении через поврежденные участки. Ступенчатая форма развития некоторых усталостных трещин в валах механизмов указывает, что источником развития трещин является энергия резонансных механических колебаний. Развитие трещины можно замедлить, изменив характер механических колебаний, влияя, на техническое состояние механизма.

2014-02-24

2014-02-24 909

909