При воздействии внешней силовой нагрузки на поликристаллические тела, к которым относятся практически все детали СТС и корпус судна, картина деформации усложняется.

Во-первых, существующие в любом поликристалле границы зерен, являясь двумерными дефектами кристаллического строения (см. рис. 2.8), искажают кристаллическую решетку и создают препятствия для скольжения дислокаций. Таким образом, мелкозернистый материал с большей суммарной площадью границ будет иметь более высокую прочность, чем крупнозернистый (при одном объеме). Связь между пределом текучести и размером зерен можно выразить уравнением Холла-Петча:

где к - экспериментально определяемый коэффициент, / - размер зерна.

Во-вторых, уже в ходе кристаллизации (процессе образования кристаллов из газообразной, жидкой или твердой фазы) обычно возникает произвольная ориентация кристаллов. Это является причиной разориентации - несовпадение между линией действия внешней нагрузки и направлением наибольшей прочности для отдельных кристаллов может достигать 90° (рис. 2.19).

Это означает, что эти кристаллы оказываются в невыгодном положении и под действием возрастающей нагрузки Р они начинают либо разрушаться (зерно со сплошной заливкой), образуя более мелкие зерна, либо деформироваться и разворачиваться таким образом, чтобы угол рассогласования стал меньше (точечная заливка). В материале появляется преимущественная ориентация в расположении зерен (так называемая текстура) и вызываемая ей зависимость свойств от направления в материале – анизотропия.

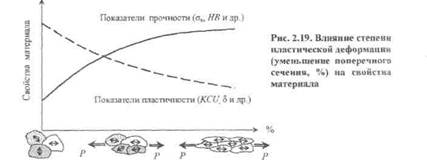

Пластическая деформация, сопровождающаяся возрастанием плотности дефектов (увеличение поверхности межзеренньгх границ в мелкозернистой структуре, дислокации и пр.) и увеличению избыточной свободной энергии, приводит к упрочнению материала - наклепу (рис. 2.19). Это обстоятельство часто используют для повышения конструкционной прочности материала детали. Примерами могут служить прокатка на металлургических заводах стальных листов для изготовления корпуса судна, ковка коленчатых, валов и шатунов судовых дизелей и т.п.

В то же время, учитывая одновременное снижение пластичности материала, при проведении упрочняющей обработки следует добиваться компромисса - оптимального сочетания показателей прочности и пластичности, определяемого условиями эксплуатации.

2014-02-09

2014-02-09 643

643