Химическая и технологическая схема производства стали

Марки сталей

Производство стали

Лекция 10

Сталь – деформируемый (ковкий) сплав железа с углеродом (до 2%) и другими элементами.

Сталь – важнейший материал, применяемый в большинстве отраслей промышленности.

Масштаб производства стали является одной из основных характеристик общего технико-экономического уровня развития государства.

На долю стали приходится около 95% всей металлической продукции.

!!! Сталь получают путём передела белого (передельного) чугуна с добавлением скрапа, представляющего собой металлические отходы, и железной руды.

Сущность различных методов получения стали заключается:

1) в уменьшении (путём окисления) содержания углерода, кремния и марганца в сплаве до определённых величин;

2) в возможно более полном удалении вредных примесей – серы и фосфора.

Все эти элементы (кроме серы, присутствующей в виде FeS), превращаются в оксиды.

Затем оксиды удаляются из сплава в виде:

газа (CO);

или после взаимодействия с флюсами - в виде шлака (жидкая фаза: FeO, MnO, P2O5, CaS).

Таким образом, в противоположность доменному процессу, где преобладают реакции восстановления оксидов, здесь, наоборот, протекают реакции окисления.

В качестве окислителей используют кислород и оксид железа (II) FeO.

В зависимости от области применения выпускается большое число марок сталей, различающихся по химическому составу, структуре, физическим и механическим свойствам.

1) По химическому составу стали делятся на углеродистые и легированные стали.

Углеродистая сталь наряду с железом и углеродом содержит марганец (0,1-1,0%) и кремний (до 0,4%).

Для придания стали каких-либо особых свойств – механических, электрических, магнитных, коррозионной устойчивости и т.д. – в нее вводят так называемые легирующие элементы.

К легирующим элементам относятся металлы: хром, никель, молибден, алюминий и др. Такие стали называют легированными.

2) По назначению стали делятся на конструкционные, инструментальные и стали с особыми свойствами (электротехнические, нержавеющие, кислотостойкие и др.).

В настоящее время используются следующие способы выплавки стали:

- кислородно-конверторный (более 60% от всей выплавляемой в мире стали);

- электросталеплавильный (около 25%);

- мартеновский (около 20%).

Исходными материалами для производства стали служат жидкий или твёрдый передельный чугун, металлолом (скрап), высококачественная железная руда и флюсы.

Первая стадия - образование оксида железа (II) FeO..

При температуре 1250 - 1600 ºС происходит плавление железосодержащих материалов, и кислород воздуха окисляет железо до оксида железа:

2Fe + O2 = 2FeO

Одновременно, высшие оксиды железа, содержащиеся в чугуне и стальном ломе, восстанавливаются железом:

Fe2O3 + Fe = 3FeO

Вторая стадия – окисление примесей (металлов и неметаллов) до оксидов.

Оксид железа (II), хорошо растворяясь в чугуне, окисляет растворённые в нём металлы:

Mn + FeO = MnO + Fе

Si + 2FeO = SiO2 + 2Fе

2P + 5FeO = P2O5 +5Fe

Частично эти элементы окисляются и кислородом воздуха:

2Mn + O2 = 2MnO

Si + O2 = SiO2

Третья стадия – образование шлака.

Образовавшихся основные и кислотныеоксиды различных элементов взаимодействуют с флюсами и превращаются в шлак. Основным источником шлакообразования становится оксид кальция (CaO), поступающий с флюсами.

В шлак частично переходит и сера, так как сульфид кальция не растворим в металле:

FeS + CaO = FeO + CaS

Четвёртая стадия - окисление углерода до оксида углерода (II).

С ростом температуры до 1600 ºС и выше начинается интенсивно окисляться углерод:

FeO + C = Fe + CO

Благодаря интенсивному выделению пузырьков оксида углерода (II) металл как бы «кипит» (период «кипения» стали).

Пятая стадия – раскисление стали.

После достижения в расплаве установленного содержания углерода (менее 2%) шлак удаляют и вводят в сталь раскислители.

В качестве реагентов для раскисления, восстанавливающих и связывающих растворённый в стали кислород, используются элементы с б о льшим сродством к кислороду, чем железо: Mn, Si и Al в виде соответствующих ферросплавов (ферросилиций и ферромарганец):

Mn + FeO = MnO + Fе

2Si + FeO = SiO2 + Fе

Одновременно с восстановлением оксида железа (FeO) происходит процесс перевода растворенного в стали кислорода в нерастворимые в металле оксиды и отделения их от стали:

2Mn + O2 = 2MnO

Si + O2 = SiO2

Образовавшиеся оксиды раскисляющих элементов переходят в шлак.

Обычно процесс раскисления стали совмещается с введением в неё легирующих добавок в виде ферросплавов, содержащих соответствующие легирующие элементы хром, никель, молибден, алюминий и др.

Основное отличие мартеновского процесса от других методов выплавки стали:

использование в качестве источника теплоты - реакций сгорания газообразного топлива (природный газ, смесь коксового и доменного газов) непосредственно в печи.

Исходными материалами для мартеновского процесса служат жидкий или твёрдый передельный чугун, металлолом (скрап) высококачественная железная руда и флюсы.

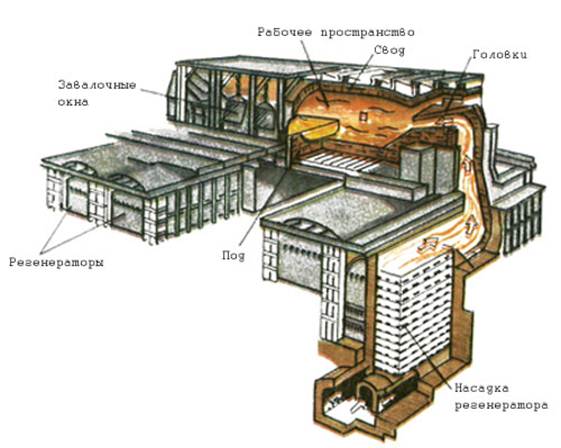

Мартеновский процесс выплавки стали ведут в пламенных отражательных печах, в которых используют регенерацию теплоты отходящих газов.

Современная мартеновская печь представляет собой вытянутую в горизонтальном направлении камеру, сложенную из огнеупорного кирпича (Рис. 10.1):

2014-02-24

2014-02-24 1158

1158