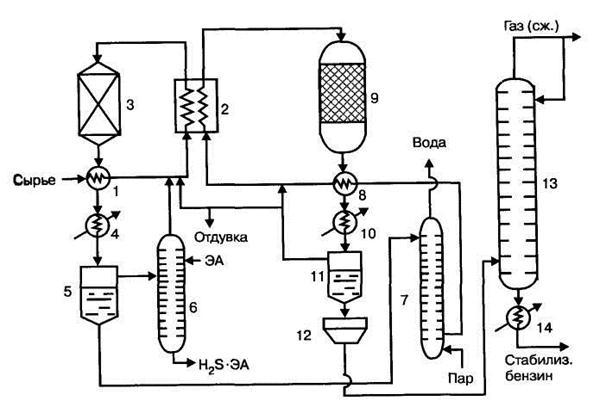

Рис. 13.10. Схема платформинга для облагораживания бензина

Технологическая схема установки со стационарным слоем катализатора АП-64 производительностью один миллион тонн в год бензина АИ-95 приведена на рисунке 13.11.

Рисунок 13.11. Технологическая схема облагораживания бензина. 1, 8 — теплообменники, 2 — печь двухсекционная, 3 — реактор гидроочистки, 4,10, 14 — холодильники, 5 —сепаратор гидроочистки, 6 — этаноламинный абсорбер, 7 — отпарная колонна, 9 — реактор платформинга, 11 — сепаратор платформинга высокого давления, 12 — сепаратор платформинга низкого давления, 13 — колонна стабилизации.

Для получения бензина с высоким октановым числом из прямогонного бензина ректификацией выделяется фракция с tкип. = 85-180 ºС.

Технологическая схема облагораживания бензина со стационарным слоем катализатора заключается в следующем:

1) В связи с тем, что протекающие реакции являются эндотермическими смесь паров сырья и водорода пропускают последовательно через три реактора, заполненные катализатором, с промежуточным подогревом в трубчатых печах.

Цеолит - искусственно полученный алюмосиликат со строго определённым размером пор. В них проникают и удерживаются лишь небольшие молекулы воды. Такой адсорбент называют молекулярным ситом.

3) Затем часть газа возвращают на смешение с сырьём.

Выход бензина, содержащего до 60% ароматических углеводородов и имеющего октановое число 95, составляет 80-85%.

Исходное сырье, пройдя теплообменник 1, смешивается с циркулирующим газом гидроочистки и избыточным водородсодержащим газом риформинга и нагревается в первой секции печи 2. Образовавшаяся газосырьевая смесь поступает в реактор гидроочистки 3, где очищается от соединений серы, азота и кислорода. Очищенная парогазовая смесь охлаждается в теплообменнике 1 и холодильнике 4 и поступает в сепаратор гидроочистки высокого давления 5, где разделяется на циркуляционный газ и жидкий гидрогенизат (очищенный бензин). Газ, содержащий водород и сероводород, подается в абсорбер 6, где очищается от сероводорода раствором этаноламина, после чего в виде циркуляционного газа смешивается с сырьем, поступающим на гидроочистку. Гидрогенизат из сепаратора 5 поступает в отпарную колонну 7, где из него удаляют остатки сероводорода, водяные пары и газообразные углеводороды. Стабильный гидрогенизат выводится из нижней части колонны, проходит теплообменник 8, смешивается с водородсодержащим газом риформинга и, пройдя вторую секцию печи 2, поступает в батарею из трех реакторов платформинга 9. Из последнего реактора батареи газопродуктовая смесь проходит теплообменник 8 и холодильник 10 и охлажденная до 30 °С поступает в сепаратор высокого давления 11 для отделения циркуляционного газа от жидкого катализата. Циркуляционный газ возвращается в систему платформинга и гидроочистки, а нестабильный ката-лизат (бензин) поступает в сепаратор низкого давления 12. Из сепаратора катализат направляется в колонну стабилизации 13, где из него отделяются легколетучие продукты, направляемые на сжижение. Стабильный бензин отбирается из нижней части колонны и пройдя холодильник 14 поступает на фракционирование.

2014-02-24

2014-02-24 1651

1651