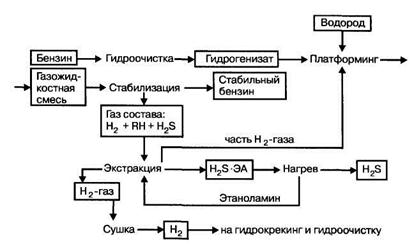

Рис. 13.9. Схема корректировки состава бензина риформинга

Каталитический риформинг нефтепродуктов

Риформингом называется вторичный процесс переработки нефтепродуктов, (крекинг низкооктановых бензинов или лигроинов) проводимый с целью получения индивидуальных ароматических углеводородов, водорода или бензина с повышенным содержанием ароматических углеводородов. Основная цель риформинга – повышение октанового числа карбюраторного топлива, а также получение различных углеводородов, используемых в органическом синтеза. Процесс риформинга проводится в присутствии катализаторов (каталитический риформинг).

Физико-химические основы процесса

В условиях каталитического риформинга превращениям на катализаторе подвергаются углеводороды всех классов. Важнейшими реакциями при этом являются следующие.

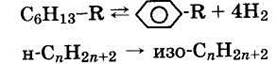

1. Дегидроциклизация и изомеризация алканов:

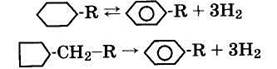

2. Дегидрирование шестичленных и изомеризация с расширением цикла и дегидрирование пятичленных нафтенов:

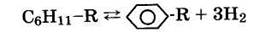

3. Циклодегидрирование алкенов

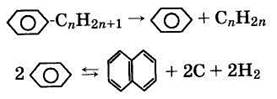

4. Деалкилирование и дегидроконденсация ароматических углеводородов:

Реакции конденсации приводят к образованию кокса, отлагающегося на поверхности катализатора и дезактивирующего его. Чтобы уменьшить отложение кокса процесс риформинга проводят в атмосфере водорода. Однако повышение давления водорода смещает равновесие реакций дегидрирования и дегидроциклизации влево. Поэтому, оптимальное парциальное давление водорода в процессе риформинга определяется совместным влиянием обоих факторов. Очевидно, что интенсивность отложения кокса на катализаторе зависит от давления водорода: она незначительна при высоком давлении и весьма существенна при низком. Так как высокая закоксованность катализатора вызывает необходимость его регенерации, то в зависимости от давления, процесс риформинга может проводиться в двух технологических вариантах:

— без регенерации катализатора и

— с регенерацией катализатора (ультраформинг).

Выбор катализатора риформинга определяется механизмом реакций, протекающих на нем. Реакции гидрирования и дегидрирования протекают по окислительно-восстановительному механизму и катализируются металлами, реакции изомеризации и гидрокрекинга протекают по ионному механизму и катализируются кислотами. Поэтому, в каталитическом крекинге используются бифункциональные катализаторы состава {Me+Al2O3}, где: Me = молибден, платина, рений, А12О3 — катализатор изомеризации, промотируемый фторидами или хлоридами металлов, являющийся одновременно носителем.

В соответствии с природой катализатора различают следующие разновидности процесса риформинга:

— платформинг (катализатор — платина),

— рениформинг (катализатор — рений),

— риформинг на молибденовом катализаторе.

Вследствие низкой активности молибденовых катализаторов они в настоящее время в промышленности не используются. Высокой активностью и селективностью обладают полиметаллические катализаторы, содержащие платину, кадмий и рений. Все катализаторы на основе платины чувствительны к каталитическим ядам, к числу которых относятся соединения серы, азота и некоторых металлов. Поэтому сырье, перед подачей на операцию риформинга, подвергается гидроочистке и сушке.

В зависимости от цели процесса существует две разновидности каталитического риформинга:

— ароматизация — получение ароматических индивидуальных углеводородов и

— облагораживание бензина — получение бензина с высоким содержанием ароматических углеводородов и высоким ОЧ.

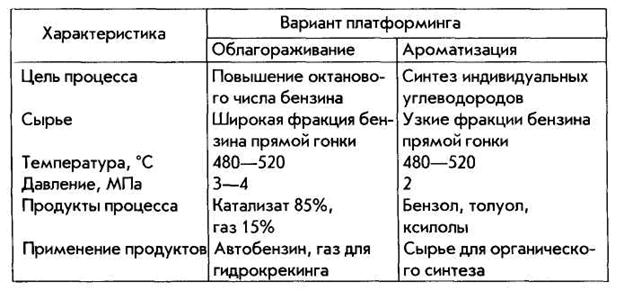

Эти процессы различаются природой сырья, технологическим режимом и составом получаемых продуктов. В таблице 3 приведены основные данные по этим процессам платформинга.

Таблица 3 – Характеристика процессов платформинга.

Установки каталитического риформинга состоят из трех блоков:

— блока предварительной гидроочистки сырья;

— блока платформинга очищенного сырья (гидрогената);

— блока стабилизации бензина (катализата) в случае облагораживания бензина или блока выделения углеводородов в случае ароматизации.

Установки платформинга по режиму работы делятся на:

— установки со стационарным слоем катализатора и

— установки с движущимся слоем катализатора.

На рисунке 13.10 представлена принципиальная схема платформинга для получения облагороженного бензина.

2014-02-24

2014-02-24 3522

3522