Через люки блока цилиндров, при положении поршня в НМТ, осмотрите стопорение шпилек и гаек, а при положении поршня в ВМТ осмотрите состояние рабочей поверхности втулки цилиндра. Натиры и риски не допускаются.

При каждом осмотре дизеля и поршней, прокачайте дизель маслом и проверте поступление масла к втулке верхней головки шатуна и пальцу поршня, а также на охлаждение поршня по сливу масла из четырёх каналов, слив должен быть непрерывным и равномерным.

Внимание! Категорически запрещается промывать тронки поршней горячей водой в моечной машине.

После разборки шатунов:

- Тщательно осмотрите и проверьте магнитным дефектоскопом шатунные болты и пальцы прицепного соединения. Поперечные риски на стержне и галтелях болтов, трещины, повреждение резьбы, забоины на поверхностях болтов и пальцев не допускаются. Тщательно осмотрите поверхности стержней главного и прицепного шатунов на отсутствие трещин. Поверхности под вкладыши подшипника проверьте цветной дефектоскопией. При обнаружении трещин деталь заменить. При обнаружении трещин в стержне главного шатуна заменить его вместе с крышкой.

- При ослаблении посадки втулки верхней головки шатуна или втулки под прицепной палец втулки заменить.

- Обмерами проверить зазоры между втулкой верхней головки шатуна и поршневым пальцем, втулкой в проушинах и пальцем прицепного шатуна. При увеличении зазоров больше допустимых заменить дефектные детали. В случае износа пальца, замените и втулку, и палец, в случае износа втулки замените только втулку. После замены проверяют зазор между втулкой и пальцем.

- Осмотрите опорную поверхность нижней головки прицепного шатуна.

- Осмотрите поверхности нижней головки главного шатуна под вкладыши. Имеющиеся пятна контактной коррозии зачистите.

- Осмотрите рабочие поверхности вкладышей. При наличии более двух рисок шириной более 1мм, глубиной более 0,3мм вкладыш замените. Вкладыши также подлежат замене в случае наличия прижогов, очагов разрушения бронзы или износа гальванического покрытия до бронзы на рабочей поверхности.

- Проверьте размер по стыку в свободном состоянии и величину выступания поверхностей стыков вкладышей.

- Зачистите имеющиеся участки контактного наклёпа или местного наплыва металла на поверхностях сопряжения стержня и крышки с вкладышем, на зубцах стыка.

Перед сборкой шатунов:

- Проверьте зазор на масло: Чертёжный – 0,14-0,26мм. Предельно допустимый при ТО – 0,14-0,35мм. Предельно допустимый в эксплуатации – 0,36мм.

- Промойте и насухо протрите поверхности сопряжения нижней головки главного шатуна под вкладыши и вкладышей.

Ремонт поршня:

Характерными неисправностями поршня являются;

Термические трещины, прогары головок, ослабление или обрыв шпилек крепления головки поршня к тронковой части, износ ручьев под компрессионные кольца, ослабление посадки втулок под поршневой палец, излом, пригорание и износ поршневых колец.

- Удалите нагар с головки поршня и поршневых колец. Очистите полости охлаждения головки поршня от отложений, а также внутренних полостей головки.

- Промойте все детали поршня топливом, применяемым на дизеле, и протрите их.

- Осмотрите все детали и убедитесь в отсутствии повреждений.

- Детали, имеющие трещины, сколы, задиры рабочей поверхности, а также браковочные размеры, замените.

- В случае наличия указанных дефектов на головке или тронке поршня, замените поршень новым.

- При ослаблении крепления или разрушения сливных трубок установите новые на эпоксидном клее, подобранные с обеспечением натяга 0,01-0,032мм.

- Острые кромки и небольшие натиры на рабочей поверхности головки и тронка зачистите в направлении, перпендикулярном оси тронка.

- При наличии скола хрома на компрессионных кольцах или его полного износа в районе замков, а также задира поверхности, кольца замените новыми.

- Проверьте величину зазоров поршневых колец в свободном и рабочих состояниях, при величине зазора в замке более 2,2мм. кольцо заменить.

- При износе покрытия ВАП-2 более 50-60% площади любой из двух рабочих сторон, покрытие восстановить.

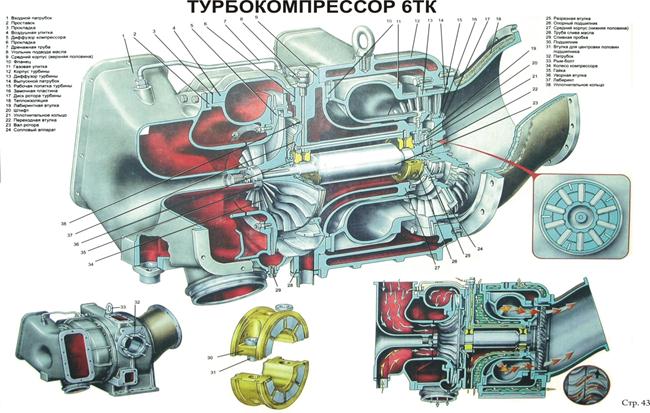

Турбокомпрессор 6ТК (Правила ремонта 2ТЭ116)

Турбокомпрессор предназначен для подачи воздуха в дизель под давлением с целью увеличения его мощности и экономичности.

Турбокомпрессор расположен на кронштейне с переднего торца дизеля и состоит из одноступенчатой осевой турбины, работающей за счет энергии выпускных газов, и одноступенчатого центробежного компрессора.

Колесо компрессора и диск турбины смонтированы на одном валу (роторе), который расположен в корпусах, соединенных между собой.

Принцип работы турбокомпрессора заключается в следующем:

Отработавшие газы из цилиндров дизеля по коллекторам и газовой улитке поступают к сопловому аппарату. В сопловом аппарате газы расширяются, приобретая необходимое направление и высокую скорость, направляются на лопатки рабочего колеса турбины и приводят во вращение ротор, отдавая при этом свою энергию. Газы из турбины выходят по выпускному патрубку в глушитель, а затем в атмосферу.

При вращении ротора воздух засасывается через входник в колесо компрессора, где воздуху сообщается дополнительная кинетическая энергия и происходит основное повышение давления.

В диффузоре и воздушной улитке,вследствие уменьшения скорости воздуха, происходит дальнейшее повышение давления. Из компрессора воздух подается в охладитель наддувочного воздуха и далее в цилиндры дизеля.

Статор турбокомпрессора состоит из корпуса турбины, среднего корпуса и корпуса компрессора.

На воздушной улитке турбокомпрессора крепится механизм воздушной захлопки, обеспечивающий прекращение подачи наддувочного воздуха в цилиндры дизеля в случае достижения предельно допустимой частоты вращения коленчатого вала, т.е. для предотвращения работы дизеля на масле.

Средний корпус состоит из корпуса и газовой улитки. В среднем корпусе установлены подшипники опорно-упорный и опорный, втулка, к которой штифтами крепится сопловой аппарат.

Корпус охлаждается жидкостью, поступающей из корпуса турбины. Стык в районе отверстий для перетока жидкости уплотнен резиновыми кольцами. Из корпуса жидкость выходит по каналу.

Газовая улитка, двухзаходная, прикреплена к корпусу болтами, от радиального перемещения зафиксирована фланцем.

Опорно-упорный подшипник и опорный подшипник демпферного типа.

В корпусах подшипников расположены бронзовые вкладыши, которые удерживаются от вращения специальными фиксаторами. Половины корпусов подшипников скреплены болтами.

Положение подшипников в среднем корпусе фиксируется шпильками. Рабочие поверхности вкладышей подшипников покрыты тонким слоем ВАП-2.

Подшипники смазываются маслом, поступающим из масляной системы дизеля через штуцер и далее по каналам в корпусе и отверстиям в подшипниках. Из подшипников масло сливается в полость и далее в раму дизеля.

Средний корпус к корпусу турбины прикреплен болтами.

Охлаждающая жидкость из системы охлаждения дизеля в средний корпус поступает через полость корпуса турбины, по каналу в полость У среднего корпуса и по каналу выходит в холодильную камеру тепловоза.

Корпус турбины состоит из корпуса, диффузора и выпускного патрубка.

Диффузор и выпускной патрубок прикреплены к корпусу болтами. Выпускной патрубок покрыт теплоизоляционным материалом.

Корпус имеет лапы, которыми турбокомпрессор крепится на дизеле, и два отверстия, в которые вставлены жаровые трубы для прохода газа из выпускных коллекторов в газовую улитку.

Корпус турбины охлаждается жидкостью, поступающей из системы охлаждения дизеля по отверстию в полость корпуса и выходящей из него через отверстие.

Корпус компрессора состоит из воздушной улитки, проставка, входного патрубка и диффузора компрессора. Диффузор состоит из проставка и лопаточного диффузора компрессора, скрепленных между собой винтами, застопоренными попарно проволокой.

В стыке проставка с диффузором установлена стальная регулировочная прокладка.

Корпус компрессора болтами прикреплен к среднему корпусу, стык между ними уплотняется прокладкой. Полость за колесом компрессора отделяется от полости за диффузором резиновым кольцом.

Входной патрубок двухзаходный, имеет канал, по которому газы отсасываются из картера дизеля.

Резьбовое отверстие во входном патрубке, закрытое пробкой, используется для установки индуктивного датчика при замере оборотов ротора. Для обеспечения герметичности по стыкам входного патрубка, проставка и воздушной улитки установлены паронитовые прокладки.

К фланцу воздушной улитки со стороны выхода воздуха.крепится стальной проставок, в кольцевую выточку которого поставлено резиновое кольцо для обеспечения герметичности между поверхностями кольца и воздушной захлопки при срабатывании механизма воздушной захлопки.

На боковой поверхности улитки предусмотрены фланец и приливы для монтажа механизма воздушной захлопки.

Ротор состоит из вала, колеса компрессора, диска турбины с рабочими лопатками, упорной и лабиринтовой втулок.

Вал ротора имеет две опорные шейки. Шейки, упорный торец вала, канавки под уплотнительные кольца втулки и вала имеют повышенную твердость с целью увеличения износостойкости.

На одной стороне ротора на вал посажен диск турбины с гарантированным натягом. Диск зафиксирован радиальными штифтами.

Рабочие лопатки в диске крепятся с помощью замкового соединения елочной формы и фиксируются от осевого перемещения замочными пластинами.

На бурт диска турбины насажена и зафиксирована радиальными штифтами втулка с лабиринтными гребешками.

На другой стороне ротора на шлицы вала насажена податливая упорная втулка, на которой гайкой с упругим элементом закреплено колесо компрессора. Между гайкой и колесом установлена шайба.

Втулка с колесом компрессора закреплены на роторе гайкой. Гайки стопорятся замочными пластинами.

В ручьи вала и втулки установлены разрезные уплотнительные кольца.

В турбокомпрессоре предусмотрена система уплотнений, служащая для предотвращения попадания масла в газовые и воздушные полости турбокомпрессора, а также для уменьшения утечек газа и воздуха в масляную полость подшипников и далее в картер дизеля.

Полость высокого давления за колесом компрессора изолирована от масляной полости лабиринтовым уплотнением, образованным лабиринтом, колесом компрессора, фланцем и уплотнительными кольцами.

Для уменьшения износа уплотнительных колец воздух из полости выпускается по отверстию и трубе в полость всасывания компрессора.

Просачиванию выпускных газов в масляную полость препятствует лабиринтовое уплотнение, образованное втулками и уплотнительными кольцами.

Ремонт турбокомпрессора:

Снимается турбокомпрессор с дизеля, разбирается, очищается, промывается детали от грязи и нагара, продуваются сжатым воздухом. Детали проверяются и не допускаются к установке со следующими дефектами:

трещинами на диске турбины, лопатках и ступице колеса компрессора и вращающегося направляющего аппарата;

повреждениями рабочих лопаток турбины (сколы, износы от касания о поверхность диффузора турбины и увеличивающие радиальный зазор более 1,5 мм);

трещинами, прижогами на шейках вала ротора, грубыми кольцевыми рисками глубиной более 0,1 мм в количестве более 3‑х штук (состояние шеек ротора турбокомпрессора вне зависимости от механических повреждений проверяется магнитной дефектоскопией);

износе ручьев под уплотнительные кольца до ширины ручья более 4,3 мм;

потере упругости уплотнительных колец (при расстоянии между торцами менее 12 мм в свободном состоянии кольца, или увеличении зазора в рабочем состоянии по стыку колец более 0,6 мм);

ослаблении посадки диска турбины (наличии люфта относительно вала);

износе гребешков лабиринта турбины до размера менее 148,3 мм;

трещинами в ступице и лопатках соплового аппарата, с повреждениями лопаток соплового аппарата в виде газовой коррозии, с забоинами и вмятинами глубиной более 1/3 толщины лопаток (в месте дефекта), с погнутостью;

износе более 0,5 мм на сторону поверхностей втулки и фланца, обеспечивающих контактное уплотнение с поверхностями уплотнительных колец;

вмятинами на внутренней поверхности диффузора турбины более 2 мм при ширине и длине более 20 мм, его овальности, приводящей к уменьшению радиального зазора по рабочим лопаткам менее 1,2 мм и к увеличению зазора более 1,5 мм.

Острые края отдельных рисок на рабочих поверхностях подшипников зачищаются шабером. Восстанавливаются скосы на упорных торцах опорно-упорного подшипника.

Ремонт подшипников, шеек ротора под посадку подшипников производится согласно Инструкции 1А‑9ДГ‑18РЭ Коломенского завода.

Колеса компрессора и воздушного направляющего аппарата (ВНА) заменяются комплектно с обеспечением натяга по шлицам 0,06... 0,109 мм.

Разновес рабочих лопаток турбины в случае замены, и устанавливаемых в диаметрально-противоположных местах, не более 1 гр.

При замене лабиринтовой втулки (износе гребешков) допускается спрессовка колеса и ВНА с последующей установкой их на ротор.

При наличии забоины на лопатках колеса и ВНА, лопатках турбины размеров до 2 мм дефектные места зачищаются.

Острые края кольцевых рисок на шейках и упорных торцах вала и втулки полируются.

При износе шеек более 0,06 мм они шлифуются до размера 54,7 (‑0,03) или 54,5 (‑0,03) мм. Зазор «на масло» обеспечивается за счет установки ремонтных подшипников черт.6ТК.03.050 РСБ‑1 или 6ТК.03.060 РСБ‑1.

Проверяется суммарное проходное сечение соплового аппарата, которое должно быть в пределах 148...150 см2. Величина сечения регулируется подгибкой выходных кромок лопаток по шаблону.

Трещины в районе проушин соплового аппарата разделываются под сварку и завариваются. После сварки швы зачищаются.

Через сливной лючок осматривается внутренняя полость корпуса турбины. Кавитационные каверны глубиной до 5 мм зачищаются, при более глубоких повреждениях выполняется подварка места дефекта и зачистка (наплавка) заподлицо с основной поверхностью корпуса.

Кольца резиновые и прокладки заменяются новыми.

При обнаружении зазора более 0,1 мм между лопатками и проставками диффузора подтягиваются заклепки. В случае обрыва заклепок устанавливаются новые.

По завершении восстановительных работ ротора выполняется ему динамическая балансировка. Остаточный дисбаланс с газовой и компрессорной стороны допускается не более 3 гр.см.

Перед сборкой детали турбокомпрессора промываются в осветительном керосине и продуваются сжатым воздухом. Стыкуемые поверхности половин среднего корпуса смазываются тонким слоем герметика.

При сборке турбокомпрессора обеспечиваются следующие монтажные зазоры и натяги: зазор на масло в подшипниках 0,15–0,25 мм; осевой разбег ротора 0,2 –0,4 мм; радиальный зазор по лабиринтам турбины 1,4 – 1,7 мм; посадка подшипников в среднем корпусе зазор 0,025, натяг 0, 035 мм; осевой зазор по лабиринту компрессора 0,65–0,9 мм; торцевой зазор между лопатками колеса компрессора и проставкам диффузора 0,9–1,2 мм (при условии упора торца вала ротора в торец подшипника); радиальный зазор по лопаткам ВНА 1,0–1,3 мм; зазор по стыку уплотнительных колец в рабочем состоянии 0,1–0,6 мм и радиальный зазор по лопаткам турбины 1,5 мм.

После сборки турбокомпрессора масляные каналы прокачиваются маслом, которое должно проходить через подшипники.

Водяные полости корпусов турбокомпрессора опрессовываются водой давлением 5 кгс/см2 в течение 5 минут, течь не допускается.

Проверяется осевой люфт ротора и плавность вращения. Ротор должен вращаться от руки легко без заеданий и заклиниваний.

Воздушная захлопка с турбокомпрессора снимается, разбирается, выявленные неисправности устраняются. Резиновые манжеты заменяются независимо от состояния.

2014-02-24

2014-02-24 7330

7330