Лекция № 04.

Виды погрешностей. Все первичные (элементарные) погрешности обработки можно разделить на систематические постоянные, систематические переменные и случайные. Систематическими постоянными погрешностями называют такие, которые при обработке партии заготовок постоянны по значению и знаку. Систематическая постоянная погрешность появляется, например, вследствие погрешности в размере режущего инструмента (зенкера, развертки и др.) или в результате неточности профиля фасонного резца, протяжки и др. С и с т е м а т и ч е с к и м и переменными погрешностям и называют такие, которые в процессе обработки закономерно изменяются по времени, т. е. в зависимости от числа изготовленных изделий. К этой группе относится погрешность, вызываемая износом режущего инструмента, и погрешность, обусловленная тепловыми деформациями элементов технологической системы в период работы станка. С л у ч а й н ы м и п о г р е ш н о с т я м и называют такие, которые для заготовок данной партии имеют различные значения, причем появление таких погрешностей и точное их значение заранее предсказать невозможно. К случайным относятся погрешность установки заготовки, погрешность установки режущего инструмента при наладке станка, погрешность, обусловленная упругими отжатиями элементов технологической системы. Например, изменения значений упругих отжатий элементов зависят от неравномерной твердости заготовок, oт колебаний припуска на обработку, которые носят случайный характер.

Вероятностно-статистический метод оценки точности. Этот метод основан на проведении обработки опытной партии заготовок с замерами интересующего размера шкальным инструментом (микром или другим в зависимости от требуемой точности измерений). Результаты замеров математически обрабатывают, после чего строят кривую распределения исследуемого размера. Для этого в полученном ряде размеров выявляют предельные значения. Разность между наибольшим и наименьшим действительными размерами заготовок в данной партии Δр называют размахом распределения, или полем рассеяния размеров:

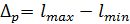

. (2.1)

. (2.1)

Полученное значение Δр разбивают на равные интервалы и определяют частоту повторения отклонений размеров в каждом интервале:

, (2.2)

, (2.2)

где т – число заготовок, фактический размер которых находится в пределах данного интервала; п – общее число деталей в партии.

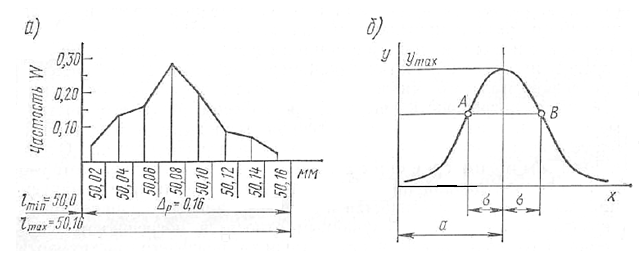

Далее строят график (полигон) распределения размеров. По осп абсцисс откладывают фактические размеры заготовок (или интервалы размеров), а по оси ординат — частоту их повторения w. Например, на графике, приведенном на рис. 2.2, а, общее число деталей в исследуемой партии составляет 100 шт. Поле рассеяния размеров Δр = 0,16 мм. Для построения полигона размеров принято восемь размерных групп с интервалом в 0,02 мм. В первой размерной группе оказалось 5 деталей, т. е. частота = 0,05, во второй группе — 13, т. е. частота w 2 — 0,13, и т. д. Полученные точки соединяют прямыми линиями.

Рис. 2.2. Графики рассеивания: а – для партии деталей из 100 шт; б – график распределения по закону Гаусса

Если увеличить число размерных групп (например, принять интервал в 0,01 мм) и увеличить общее число обрабатываемых деталей, то ломаная линия становится более плавной.

Экспериментально установлено, что при обработке заготовок на металлорежущих станках способом автоматического получения размеров точность обработки подчиняется в большей или меньшей степени закону нормального распределения, который изображается математической кривой Гаусса (рис. 2.2, б), уравнение которой

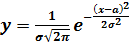

, (2.3)

, (2.3)

где σ – среднее квадратичное отклонение аргумента; е = 2,7183 – основание натуральных логарифмов; параметр а является центром группирования значения аргумента и в то же время его средней арифметической.

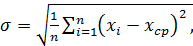

Среднее квадратичное отклонение σ определяют по результатам измерений партии заготовок по формуле

(2.4)

(2.4)

где п – число произведенных измерений; хi – значение текущего измерения; х ср – среднее арифметическое данных измерений:

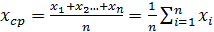

. (2.5)

. (2.5)

Число измерений п следует брать 50 или более. При меньшем п погрешность определения σ превышает ±10 %.

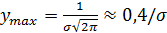

Кривая нормального распределения симметрична. Ордината вершины кривой у max будет при x = a; она определяется из выражения

.

.

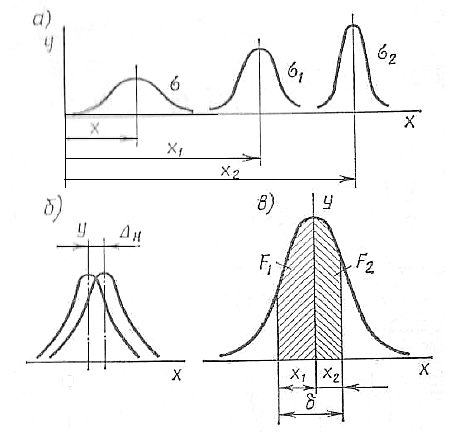

Величина σ характеризует форму кривой распределения и является мерой точности данного метода обработки; при увеличении σ вершина кривой снижается, но ветви кривой растягиваются, т. е. поле рассеяния

Рис. 2.3.Кривые распределения партии заготовок а – предварительного точения σ, чистового точения, кривая σ1, шлифования – σ2; б – разных партий

размеров растет. При уменьшении σ ордината кривой возрастает, а поле рассеяния сужается. На рис. 2.3, а схематически показаны кривые распределения диаметральных размеров при обработке партии заготовок последовательно после предварительного точения (кривая σ), чистового точения (кривая σ1) и шлифования (кривая σ2), причем при правильном построении этапов процесса необходимо выполнения условия σ > σ1 > σ2.

Если обрабатываются две партии одноименных заготовок, то появляется систематическая постоянная погрешность, связанная с погрешностью настройки станка на размер или с различными отклонениями размеров режущего инструмента. В этом случае кривые распределения погрешностей при обработке первой и второй партий будут смещены одна относительно другой на размер постоянной погрешности Δн (рис. 2.3, б).

Изучение кривых распределения погрешностей позволяет выявить соотношение между числом годных и бракованных деталей. Предположим, что на обработку заготовок установлен допуск δ. На оси абсцисс (рис. 2.3, в) этот допуск определяется величинами х 1 и x 2 от границ центра группирования. Заштрихованный участок соответствует числу заготовок, находящихся в пределах поля допуска. Отношение площади этого участка к общей площади, ограниченной кривой, определяет вероятность получения годных заготовок, так как площадь, ограниченная кривой нормального распределения, соответствует общему числу заготовок в партии.

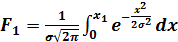

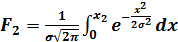

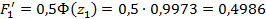

Площади F1 и F2 рассчитывают по формулам:

; (2.6)

; (2.6)  ; (2.7)

; (2.7)

Если принять х/σ = z, то эти интегралы можно представитьв виде функции Ф (z):

и

и  и

и  ;

;

и

и

2014-02-24

2014-02-24 2089

2089