Лекция № 03.

ФИЛЬТР-РЕГУЛЯТОР

Фильтры-регуляторы широко используются для подготовки воздуха в современных пневмосистемах благодаря совмещению функций фильтра и регулятора давления в одном устройстве с меньшими габаритными размерами и меньшей стоимостью, чем два устройства отдельно.

Рисунок 1 Фильтр-регулятор

При изготовлении деталей невозможно достичь абсолютно точных номинальных размеров. В связи с этим при составлении рабочих чертежей деталей назначаются допустимые отклонения от номинальных размеров, которые отвечают требованиям точности их изготовления.

Точность детали характеризуется: допускаемыми отклонениями ее действительных размеров от номинальных; допускаемыми отклонениями от геометрической формы детали или ее отдельных элементов (овальность, огранка, некруглость, нецилиндричность, изогнутость, конусообразность, неплоскостность, непрямолинейность и др.); допускаемыми отклонениями поверхностей и осей детали от их взаимного расположения или расположения относительно базы (например, отклонение межцентрового расстояния двух отверстий, непараллельность плоскостей, осей, несоосность, отклонение базового торца относительно оси отверстия и др.).

Самостоятельным критерием является оценка точности детали по шероховатости поверхности.

При изготовлении деталей необходимо также соблюдать требования к физико-механическим свойствам их материала, а в отдельных случаях и такие требования, как точность массы детали, дисбаланс и др.

Под точностью изготовления детали понимается степень соответствия ее всем требованиям рабочего чертежа, технических условий и стандартов. Чем больше это соответствие, тем выше точность изготовления. Действительные отклонения параметров реальной детали от заданных номинальных их значений называют погрешностью изготовления.

Как известно, разность предельных отклонений рассматриваемого параметра называется допуском. Допуски, проставляемые на рабочем чертеже, носят название конструкторс к и х.

В процессе разработки технологического процесса технолог проставляет допуски на размеры заготовок, которые необходимо выдержать при выполнении промежуточных технологических операций, например допуски на длину при отрезке заготовки, на размеры после черновой обработки и т. д. Эти допуски называют т е х н о л о г и ч е с к и м и или о п е р а ц и о н - н ы м и.

Методы обеспечения заданной точности. Необходимая точность обработки может быть достигнута следующими методами.

Метод пробных рабочих ходов. Этот метод заключается в индивидуальной выверке устанавливаемой на станок заготовки, последовательном снятии стружки путем пробных рабочих ходов, измерении получаемых размеров. Скорректировав по результатам замеров положение режущего инструмента, производят окончательную обработку заданной поверхности. Метод пробных ходов трудоемкий, так как требует много времени на выверку заготовки и на корректировку положения режущего инструмента. Метод применяется в единичном и реже в мелкосерийном производстве.

Метод автоматического получения заданного размера. Сущность метода заключается в том, что партию заготовок обрабатывают на предварительно настроенном станке с установкой заготовок

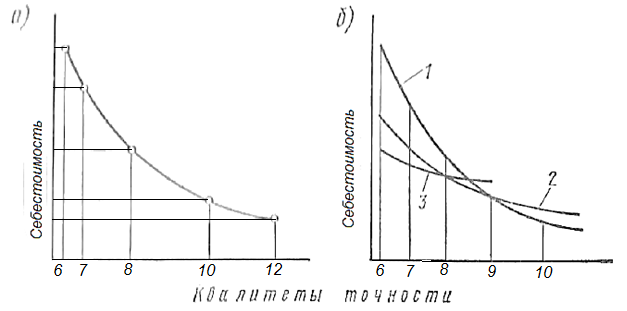

Рис. 2.1. Взаимосвязь точности и себестоимости обработки: а – трудоемкость и себестоимость; б – себестоимость обработки в зависимости от способов обработки, 1 – чистовое точение; 2 – предварительное шлифование; 3 – чистовое шлифование

в приспособлении без выверки их положения, а режущий инструмент при наладке[1] станка устанавливают на определенный размер, называемый настроечным. Получение заданного размера достигают за один рабочий ход, т. е. при однократной обработке. Этот метод более производителен, чем метод пробных рабочих ходов, но требует специальных приспособлений и более стабильных по размерам исходных заготовок.

Обработку методом автоматического получения заданных размеров широко применяют в серийном и массовом производстве.

В обоих рассмотренных методах на точность обработки оказывает влияние квалификация рабочего, т. е. субъективный фактор: при первом методе это влияние сказывается на точности установки и выверки заготовки и на точности установки режущего инструмента, при втором методе — на точности установки инструмента и приспособления в процессе наладки станка перед обработкой партии заготовок.

Взаимосвязь точности и себестоимости обработки. При обработке одной и той же заготовки с различной степенью точности изменяются трудоемкость и себестоимость: при изготовлении детали с меньшим допуском на обработку трудоемкость и себестоимость возрастают (рис. 2.1, а). Это объясняется тем, что для достижения большей точности обработки приходится применять больше технологических методов, например точение, шлифование и др.

На рис. 2.1, б показано влияние отделочных методов обработки на себестоимость изготовления детали: кривая 1 соответствует чистовому точению, кривая 2 — предварительному шлифованию и кривая 3 - чистовому шлифованию. Из приведенного графика видно, что средняя экономическая точность чистового шлифования соответствует 7—8-му квалитетам, предварительного шлифования — 8—9-му квалитетам, а чистового точения — 10—11-му квалитетам (подробнее см. табл. 3.1 стр. 61) Таким образом, средняя экономическая точность определенного метода обработки — это точность, получаемая в нормальных производственных условиях с меньшими затратами времени и средств, чем при других сопоставимых методах обработки. По мере совершенствования технологии производства средняя экономическая точность обработки повышается.

Средняя экономическая точность для каждого метода обычно ниже максимальной технологически достижимой точности данным методом.

Методы расчета точности механической обработки. Известны три метода расчета точности механической обработки: вероятностно- статистический, расчетно-аналитический и расчетно-статистический.

Вероятностно-статистический метод применим при условии обработки значительного числа заготовок (50 и более) как методом пробных рабочих ходов, так и методом автоматического получения размеров. В результате экспериментов производят замер интересующего параметра шкальным инструментом и на основе методов математической статистики выявляют точность обработки исследуемого процесса.

Этот метод универсален и позволяет достоверно оценить и исследовать точность обработки, сборки, контрольных и других операций. Однако он требует проведения трудоемких экспериментов, поэтому экономически целесообразен в крупносерийном и массовом производстве.

Вероятностно-статистический метод расчета точности механической обработки рассмотрен в следующем параграфе.

Расчетн о - а н алитический метод заключается в оценке точности по аналитическим или эмпирическим формулам для строго определенных условий выполнения технологического процесса. Достоинством метода является учет физических явлений в рассматриваемом процессе с выявлением причин образования погрешностей. Однако отсутствие необходимых расчетных формул для разнообразных конкретных процессов ограничивает в настоящее время практическое применение этого метода.

Р а с ч е т н о - с т а т и стический метод основан на использовании достоинств вероятностно-статистического и расчетио- аналитического методов. Этот метод, будучи весьма гибким, позволяет определить погрешность процесса путем оценки ее отдельных составляющих расчетным или статистическим путем. При недостатке расчетных данных этот метод в большей мере будет носить вероятностно-статистический характер. Вместе с тем отдельные составляющие погрешности могут быть рассчитаны аналитически.

Расчётно-статистический метод оценки точности механической обработки рассмотрен в §§ 10 и 11.

2014-02-24

2014-02-24 1088

1088