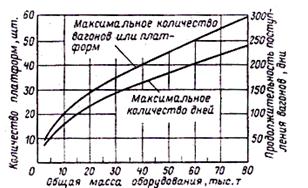

Рис. 7.10. Зависимость ожидаемого максимального поступления вагонов от массы оборудования

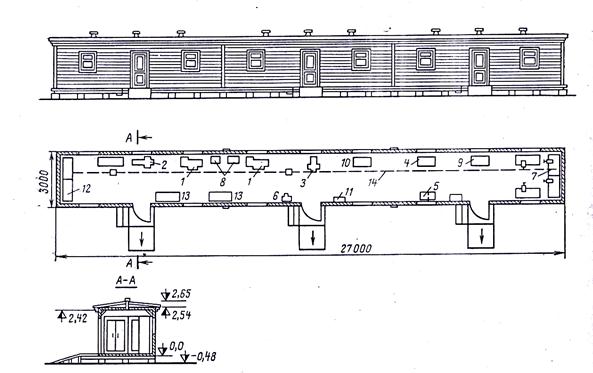

Рис.7.9. Слесарно-механическая мастерская

Рис. 7.8. Контора для начальника цеха

Рис.7.7. Контрольно-раздаточный пункт сварочных материалов

Рис. 7.6. Инструментальная и кладовая

Рис.7.5. Закрытые склады для хранения оборудования

Рис.7.4. Индивидуальные укрытия для оборудования

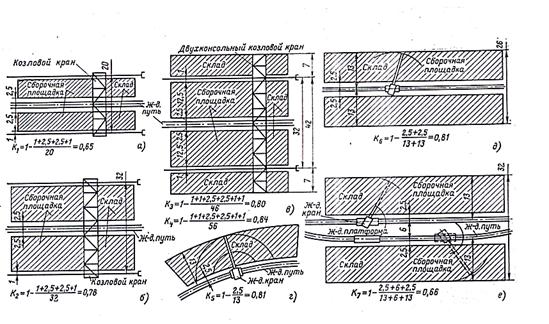

Рис. 7.3.Коэффициенты использования площадей сборочных площадок

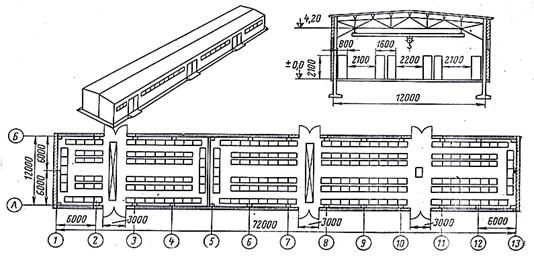

Рис. 7.2.Варианты ввода железнодорожных путей в главном корпусе ГРЭС

Рис. 7.1.Стройгенплан монтажной площадки строительства ГРЭС

1 – укрупнительно-сборочная площадка № 1 – 40 000 м2; 2 - укрепнительно-сборочная площадка № 2 – 41 000 м2; 3 – тепломонтажная мастерская со складом – 1440 м2; 4 – реципиентная установка емкостью 3600 м3 – 165 м2; 5 – подземное хранилище сжиженного пропан-бутана (три цистерны по 2,1 м3) – 15 м2; 6 – обмуровочная мастерская со складом – 1008 м2; 7 – склад тепломеханического оборудования 864 м2; 8 – склад хранения радиоактивных изотопов; 9 – мастерская противокоррозионных работ 432 м2; 10 – склад химзащитных материалов 144 м2; 11 – площадка для вулканизации фильтров 220 м2; 12 – теплоизоляционная мастерская со складом 1800 м2; 13 – бытовой корпус на 1000 чел.; 14 – столовая; 15 – козловые краны КС-50-42.

В основу проектирования строительного генерального плана для правильной организации монтажных работ принимаются следующие положения.

1. Склады оборудования и материалов, сборочные площадки должны иметь железнодорожные пути.

2. Открытые площадки для хранения оборудования следует объединять с площадками для сборки блоков котельного и турбинного оборудования и обслуживать их одними грузоподъемными механизмами.

3. Разветвление временных железнодорожных путей должно быть выполнено с учетом максимального использования постоянных железнодорожных путей и в зависимости от соответствующего размера грузопотока в процессе монтажа.

4. Взаимное расположение временных зданий и разрывы между ними должны удовлетворять правилам и нормам в отношении пожарной безопасности.

5. Расположение временных зданий и устройств должны обеспечивать возможность дальнейшего расширения главного корпуса и вспомогательных цехов без сноса построенных зданий.

6. Расстояние от железнодорожного пути до временных зданий и устройств должно быть принято с учетом того, что по путям со сборочной площадки в главный корпус будут подаваться крупные блоки, габариты которых в 2-3 раза превышают нормальные железнодорожные габариты.

7. Подача оборудования, материалов и собранных блоков по железнодорожным путям должна быть прямолинейной, без обратных и встречных движений.

Основной транспортной связью для большинства вновь строящихся крупных электростанций служит однопутная железная дорога нормальной колеи.

На строительной площадке создается разветвленная сеть постоянных и временных железных дорог для обслуживания как нужд эксплуатации, так и нужд строительства.

Особенности обслуживания железной дорогой нужд монтажного участка заключается в организации фронтов разгрузки для приема на склады и сборочные площадки оборудования и материалов и транспортировки их со сборочных площадок в главный корпус и другие цеха электростанции для выполнения монтажных работ.

Схема расположения железнодорожных путей в пределах стройгенплана должна исключать пересечение грузопотоков, направляемых для монтажа, строительства и эксплуатации, во избежание взаимных помех для хода работ.

Как правило, для всех временных сооружений, складов и сборочных площадок применяется прямолинейная схема, при которой возврат платформ осуществляется по тем же путям, по которым они были поданы. В некоторых случаях при большой длине тупикового пути в котельную устраивается дополнительный обгонный путь с целью устранения задержки в подаче грузов.

Железнодорожные пути должны иметь нормальные закругления и уклоны и выполняться в соответствии с нормами (СниП П-39-76. Нормы проектирования. Железные дороги колеи 1520 мм.).

Для строительства новых, а также для расширения крупных электростанций ГРЭС и ТЭЦ наиболее распространенной схемой устройства железнодорожных путей является заезд со стороны временного торца главного корпуса. В этом случае все временные сооружения, склады и сборочные площадки располагаются на свободной площадке также со стороны расширяемой части электростанции.

В практике строительства также применяется схема с устройством заезда в главный корпус со стороны постоянного торца, для чего вдоль задней стены котельной прокладывается специальный обгонный тупиковый путь с обратными ответвлениями в котельную и машинный зал (рис. 7.2).

Осуществление железнодорожного заезда со стороны постоянного торца главного корпуса имеет своей целью обеспечить подачу строительных конструкций для сооружения первых ячеек главного корпуса при неготовности подземного хозяйства и в связи с этим невозможности прокладки пути со стороны временного торца.

В некоторых случаях эти пути также использовались для подачи оборудования и крупных блоков в котельную на монтаж первых агрегатов электростанций. Поэтому прокладку железнодорожного пути со стороны постоянного торца можно считать рациональной, если по местным условиям она может быть выполнена по несложной схеме с небольшими затратами.

С учетом расположения оборудования в главном корпусе необходимо подвести один железнодорожный путь в машинный зал, в зависимости от грузопотоков один – три железнодорожных пути – в котельную с соединительной веткой между ними и один железнодорожный путь – в район расположения регенеративных воздухоподогревателей и золоулавливающих устройств.

Для монтажа оборудования топливоподачи и химводоочистки используются постоянные железнодорожные пути, предназначенные для нужд эксплуатации электростанции.

В зависимости от конкретных условия компоновки электростанции, ее мощности, продолжительности строительства определяется количество железнодорожных путей и выбирается наиболее выгодная схема их расположения на стройгенплане.

В соответствии с принятой схемой расположения железнодорожных путей решаются вопросы размещения всех временных сооружений.

7.2. РАСЧЕТ ПЛОЩАДЕЙ СБОРОЧНЫХ ПЛОЩАДОК И СКЛАДОВ

Сборочно-укрупнительная площадка выполняет функции сборочного цеха завода и служит для сборки в укрупненные блоки элементов оборудования, поступающих с завода-изготовителя в виде мелких блоков и отдельных деталей (подробно рассмотрено в гл. 2).

Технологический процесс сборки заключается в соединении деталей в узлы и узлов и отдельных деталей в блоки.

Для сборки блоков отдельных видов оборудования: каркасов, газоплотных панелей, экранов, пароперегревателей, экономайзеров и др. – сооружаются специальные стенды или плазы.

Стенды для сборки выполняются на 600-700 мм выше уровня земли и состоят из бетонных тумб, накрытых металлическими балками, выверенными в одной горизонтальной плоскости.

Для сборки экранов, как правило, применяются козлы разной высоты, соответственным образом подобранные в зависимости от расположения коллекторов и труб экранов.

Для проверки правильности размеров и гибов труб поверхностей нагрева, водоспускной системы и пароперепускных труб устраиваются плазы с горизонтальной площадкой достаточных размеров для возможности вычерчивания в натуральную величину труб сложной конфигурации.

Выполнение обмуровочных и изоляционных работ производится непосредственно на собранных блоках. Для размещения бетонных и растворных узлов, связанных с приготовлением смесей на сборочной площадке, выделяется отдельное место, расположенное вблизи складов обмуровочных и теплоизоляционных материалов.

На сборочной площадке применяется, как правило, стационарно-поточная сборка, которая характеризуется тем, что собираемый блок остается неподвижным на месте сборки. К нему подаются все необходимые узлы и детали, а рабочие разной специальности, выполняющие определенные операции в процессе сборки, меняются (монтажники, сварщики, обмуровщики, изолировщики и др.). Сборка блоков производится непрерывно (поточно), и собранные готовые блоки могут быть сняты со стенда через определенные промежутки времени.

Преимущество стационарно-поточной сборки состоит в том, что рабочие специализируются на выполнении определенных работ (поэтому их труд более производителен) и сокращается время на выполнение сборочных и других видов работ.

Компоновка площадок зависит главным образом от типов грузоподъемных механизмов, выбранных для обслуживания сборочных площадок.

Сборочные площадки обслуживаются козловыми, железнодорожными, гусеничными, башенными, автомобильными кранами, а также стационарными деррик-кранами.

За последние годы наибольшее распространение для площадок крупных электростанций получили козловые краны с консолями и без них грузоподъемностью 20, 30, 50 т и пролетами 20, 32 и 42 м. Эти краны используются на всем пролете и обслуживают любое сборочное место для подачи деталей максимальной массы по грузоподъемности крана.

Сборочные площадки располагаются отдельно от складов оборудования или же совмещаются с последними. Практика строительства крупных электростанций показала, что наиболее рациональным является совмещение сборочных площадок с открытыми складами оборудования.

Преимущество таких объединенных площадок заключается в том, что они обслуживаются одними и теми же грузоподъемными механизмами как для выполнения складских операций, так и для сборки блоков оборудования.

При компоновке сборочно-складской площадки надо стремиться к такому расположению деталей для хранения и мест сборки блоков, чтобы транспорт деталей занимал наименьшее время и выполнялся главным образом при помощи тележки или стрелы крана без частых передвижений самого крана. Исходя из этого, наиболее рациональной является компоновка площадки, когда склад деталей расположен с одной стороны, а сборочные места и стенды – с другой стороны продольной оси движения пути крана.

Для площадок, оборудованных козловыми кранами, железнодорожный путь должен быть проложен в пределах пролета крана, чтобы иметь возможность погрузить на платформы собранные блоки. При применении двухконсольных козловых кранов площадь под консолями следует использовать для хранения деталей небольшой длины, чтобы не усложнять транспортировки их между опорами козлового крана.

При компоновке сборочно-складских площадок с применением железнодорожных и гусеничных кранов может быть сохранен принцип параллельного расположения складских и сборочных площадок, однако эффективность использования кранов меньше, чем козловых кранов.

Общая потребная площадь сборочно-складских площадок определяется как сумма площадей, необходимых для склада открытого хранения оборудования и для сборки блоков.

Поставка тепломеханического оборудования планируется таким образом, что после поступления основных агрегатов (котельных агрегатов и турбин) сразу же отгружается и вспомогательное оборудование. Поэтому на строительстве должны быть подготовлены склад и сборочные площадки для сбора и хранения всего оборудования одного энергоблока.

Для обеспечения поточного монтажа энергетических блоков необходимо создать соответствующие условия для приемки и хранения оборудования последующих энергоблоков, для чего следует выделить дополнительную площадь для складов и сборочных площадок.

Сборочная площадь должна рассчитываться исходя из годовой производственной мощности и удельной нагрузки от оборудования на 1 м2 площади.

Ввиду того, что постоянная нагрузка на сборочной площадке отсутствует и блоки собираются в ограниченное время года, площадь сборочной площадки выбирается исходя из одновременного размещения всех собираемых блоков для одного энергетического агрегата.

При поточном монтаже агрегатов увеличивается съем продукции с одного квадратного метра сборочной площадки и расчет ее ведется с учетом количества монтируемых агрегатов и коэффициента совмещенности поточного монтажа Кс.

Для расчета площадей сборочных площадок необходимы данные о количестве и массе оборудования, подлежащего сборке и укрупнению в течение определенного времени, принятого в календарном плане монтажа агрегатов.

Производственная площадь представляет собой полезную площадь для сборки блоков оборудования с необходимыми проходами для возможности производства работ. Общая площадь сборочной площадки, занимаемой ею на стройгенплане, включает также площадь, отведенную для движения грузоподъемных механизмов, прокладки железнодорожных путей; поэтому расчет площадей складов и сборочных площадок производится, исходя из следующего необходимого объема единовременного хранения оборудования и материалов:

а) котельный агрегат, пылегазовоздухопроводы, тягодутьевая установка, золоулавливающая установка, турбина со всем вспомогательным оборудованием, станционные трубопроводы – в объеме одного станционного блока;

б) оборудование вспомогательных цехов станции; химводоочистка, береговая насосная, топливоподача, пылезавод, мазутохозяйства в объеме 50% общей массы оборудования вспомогательных цехов или в объеме пусковой схемы станционного блока;

в) обмуровочные материалы – 50% массы обмуровки на 1 котельный агрегат и теплоизоляционные материалы – 25% общей массы теплоизоляционных материалов на 1 блок.

Расчет размеров укрупнительной сборочной площадки и различных типов складов, м2, производится по формуле

(7.1)

(7.1)

где S – общая площадь укрупнительно-сборочной площадки и складов различного типа, м2;

М – масса тепломеханического оборудования для одного энергоблока, т, обмуровочных и теплоизоляционных материалов, т;

a – коэффициент распределения оборудования по типам складов;

Кс – коэффициент, учитывающий совмещенность монтажа агрегатов (см. § 4.3);

q – средняя удельная нагрузка на 1 м2 площади укрупнительно-сборочной площадки и складов, т/м2.

Значение коэффициентов a и q приведены для отдельных видов оборудования, а также для комплекса энергоблока в целом в табл. 7.1.

При монтаже только одного котельного агрегата, как видно из формулы, Кс = 1,0.

Общая расчетная площадь открытых площадок, м2, определяется по формуле

(7.2)

(7.2)

где Sоб.р – общая расчетная площадь открытых площадок, м2;

Sот – расчетная площадь открытых складов, м2;

Sн – расчетная площадь местных навесов, м2;

Sсб – расчетная площадь сборочно-укрупнительных площадок, м2.

Общая длина открытых площадок, м, определяется по формуле

(7.3)

(7.3)

где l – необходимая длина площадки, м;

b – ширина площадки, обслуживаемая краном, м;

m – коэффициент использования площади, учитывающий наличие железнодорожных путей, автодорог и площади, занимаемой кранами.

Таблица 7.1.

Средние значения коэффициентов a и q для отдельных видов тепломеханического оборудования

| Наименование оборудования | Коэффи- циенты | Сборочная площадка | Открытый склад | Местные навесы | Закрытые склады | |

| неотапли-ваемые | отапли- ваемые | |||||

| Котельный агрегат | a | 0,70 | 0,15 | 0,09 | 0,05 | 0,01 |

| q | 0,28 | 0,90 | 0,90 | 1,1 | 0,90 | |

| Газовоздуховоды | a | 0,80 | 0,20 | - | - | - |

| q | 0,20 | 0,3 | - | - | - | |

| Дымососы, вентиляторы | a | 0,10 | 0,74 | 0,14 | 0,02 | - |

| и другие механизмы | q | 0,40 | 0,4 | 0,4 | 0,4 | - |

| Пылеприготовление | a | 0,20 | 0,70 | 0,1 | - | - |

| q | 1,20 | 1,2 | 0,90 | - | - | |

| Оборудование газоочистки | a | 0,30 | 0,60 | 0,10 | - | - |

| q | 0,20 | 0,4 | 0,40 | - | - | |

| Турбина и вспомогательное | a | 0,12 | 0,58 | 0,20 | 0,04 | 0,06 |

| оборудование | q | 0,35 | 1,40 | 0,90 | 0,50 | 0,60 |

| Станционные трубопроводы ВД | a | 0,20 | 0,55 | 0,08 | 0,14 | 0,03 |

| q | 0,35 | 1,50 | 0,8 | 1,30 | 1,30 | |

| Станционные трубопроводы НД | a | 0,20 | 0,55 | 0,10 | 0,13 | 0,02 |

| q | 0,15 | 1,50 | 0,6 | 1,0 | 1,0 | |

| Водогрейные котлы | a | 0,20 | 0,60 | - | 1,15 | 0,05 |

| q | 0,25 | 0,80 | - | 0,90 | 0,75 | |

| Прочее оборудование главного | a | - | 0,98 | - | 0,02 | - |

| корпуса | q | - | 0,90 | - | 1,30 | - |

| Оборудование вспомогательных цехов (ХВО, мазутного хозяйства, | a | - | 0,95 | - | 0,04 | 0,01 |

| насосных и др.) | q | - | 0,40 | - | 0,80 | 0,6 |

| В целом для тепломеханического | a | 0,35 | 0,50 | 0,08 | 0,05 | 0,02 |

| оборудования | q | 0,25 | 0,80 | 0,80 | 1,1 | 0,60 |

| Теплоизоляционные и обмуровочные | a | - | 0,2 | 0,5 | 0,3 | - |

| материалы | q | - | 0,8 | 1,3 | 1,1 | - |

Коэффициент использования площади открытых площадок определяется по формуле

, (7.4)

, (7.4)

где Г – ширина неиспользуемой площади, м;

b – ширина площадки, обслуживаемой краном, м.

Коэффициент использования площадей m сборочно-складских площадок при работе различными кранами дан в табл. 7.2 (рис. 7.3).

Для сокращения расчетов для каждого отдельного случая, учитывая кратковременный характер хранения оборудования от начала поступления до передачи его в монтаж, можно воспользоваться данными по распределению массы аналогичного оборудования и принять ее по типам складов (в процентах к общей массе оборудования):

| Открытые площадки ………………………………………. | 85 – 75% |

| Местные начесы …………………………………………… | 8 – 13% |

| Закрытые не утепленные склады …………………………. | 5 – 10% |

| Закрытые утепленные склады …………………………… | 2 – 2% |

Таблица 7.2

Среднее значение коэффициент использования

сборочно-складских площадей при работе различных кранов

| Наименование кранов | Ширина площадки, обслужива-ваемой краном, b, м | Общая ширина используемой площади Г, м | Коэффициент использовани,m |

| Козловой двухконсольный кран грузоподъемностью 50 т | 42+(2×10)= 62 | 11,5 | 0,82 |

| Козловой двухконсольный кран грузоподъемностью 30 т | 32+(2×7,5)= 47 | 9,5 | 0,81 |

| Козловой двухконсольный кран грузоподъемностью 20 т | 32+(2×8,5)= 49 | 9,5 | 0,82 |

| Козловой бесконсольный кран грузоподъемностью 30 т | 7,5 | 0,78 | |

| Козловой бесконсольный кран грузоподъемностью 20 т | 7,5 | 0,78 |

а – площадка с козловым краном пролетом 20 м; б – площадка с козловым краном пролетом 32 м; в – площадка с козловыми кранами пролетами 32 и 42 м с консолями; г – склад вдоль железнодорожных путей; д – площадка с одним железнодорожным краном; е – площадка с двумя железнодорожными кранами.

Для северных и восточных районов с большой продолжительностью зимнего периода количество оборудования, т, хранимого в закрытых складах и под местными навесами, увеличивается в 1,25 – 1,4 раза.

Распределение оборудования по группам хранения приведено в табл. 7.3.

7.3. ВРЕМЕННЫЕ ЗДАНИЯ И УСТРОЙСТВА ДЛЯ МОНТАЖНЫХ РАБОТ

Для выполнения тепломонтажных работ на тепловых электростанциях требуются различные помещения и устройства, которые входят в номенклатуру «Временные сооружения». Институт Оргэнергострой в содружестве с другими институтами разработал конструкции таких зданий из унифицированных типовых секций (УТС), изготовление которых организовано на заводах Минэнерго СССР.

При разработке ПОС и ППР по монтажу тепломеханического оборудования должны применяться эти временные сооружения.

Открытые склады для оборудования представляют собой оборудованные площадки складской территории, оснащенные грузоподъемными механизмами для разгрузки, погрузки и перемещения грузов.

Ширина открытых складов определяется в зависимости от зоны обслуживания грузоподъемного механизма. Железнодорожные проезды располагаются по основным направлениям грузового потока по всей длине площадки. Для разгрузки тяжелого оборудования применяются специальные платформы.

Площадка для открытых складов должна быть незатопляемой с возможно низким уровнем грунтовых вод, спланирована, утрамбована и дренирована с уклоном в одну или две стороны не менее 0,01 для стока поверхностных вод. В случае необходимости выполняется с гравийным покрытием высотой 200 мм.

На открытых складах должен быть необходимый запас подкладок под оборудование соответствующих размеров (деревянные и железобетонные).

Крупногабаритное и тяжеловесное оборудование, поставляемое заводами-поставщиками как в транспортной упаковке (ящиках), так и без упаковки, размещается для хранения в один ряд.

Для оборудования, которое допускает возможность хранения в несколько рядов по высоте, между рядами должны быть проложены деревянные прокладки.

Трубы, змеевики и камеры укладываются с заглушенными отверстиями в штабель на подкладках высотой не менее 0,4 м от земли; изогнутые трубы – концами вниз, прямые трубы – по их длине с уклонов в одну сторону. Концы труб не должны касаться земли.

Высота штабелей труб котлов не должна превышать 1 м, штабелей змеевиков (ширм) пароперегревателя и водяного экономайзера – 1,5 м.

Поставочные блоки каркаса котлоагрегата хранятся на подкладках-стендах. Жесткость стендов должна исключать возможность деформации отдельных деталей. Блоки каркаса укладываются наружной стороной вверх.

Кубы трубчатого воздухоподогревателя должны храниться только на подкладках высотой не менее 0,3 м в вертикальном положении.

Корпуса подогревателей, эжекторов, масло- и воздухоохладителей хранятся в горизонтальном положении.

Барабаны укладываются на деревянные подкладки или шпальные выкладки на высоте не менее 0,4 м от земли.

Ширина проходов между складируемым оборудованием должна быть не менее 0,6 - 1 м, между оборудованием и ближайшим рельсом железнодорожных путей – 2 м; между оборудованием и рельсом подкранового пути козлового крана грузоподъемностью 30 т – 1 м, а грузоподъемностью 50 т – 1,5 м. Расстояние от оборудования до бровок выемок (котлованов, траншей) следует определять расчетом на устойчивость откосов, при этом оно должно быть не менее 1 м.

Навесы и индивидуальные укрытия предназначаются для хранения оборудования, требующего защиты от прямого попадания атмосферных осадков и нечувствительных к температурным колебаниям. Крыши навесов и индивидуальных укрытий должны быть водонепроницаемыми, иметь скат для стока дождевых и талых вод. Отметка пола индивидуальных укрытий должна быть поднята над уровнем земли не менее чем на 250 мм и иметь въезд для автотранспорта и автопогрузчиков.

Оборудование, подлежащее складированию под местными навесами и индивидуальными укрытиями, хранится в заводской упаковке.

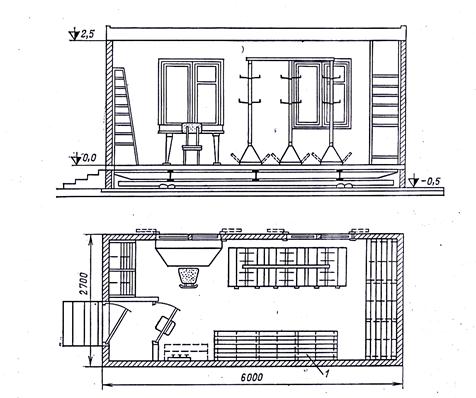

Переносное инвентарное укрытие (рис. 7.4) (типа «колпак») предназначается для хранения оборудования, штучных изделий обмуровки и теплоизоляции и других материалов на открытых складах. Укрытие состоит из двух секций. Каждая секция укрытия собирается из отдельных панелей, соединение которых в секции осуществляется на болтах. Площадь укрытия 24,0 м2, максимальная масса укрытия 775 кг. Общая площадь всех переносных инвентарных укрытий составляет до 30% расчетной площади неотапливаемого склада и местных навесов.

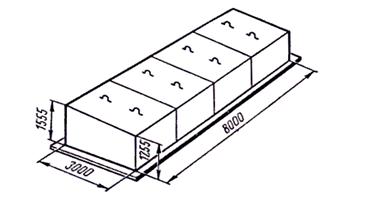

Закрытый неотапливаемый склад для хранения тепломеханического оборудования (рис. 7.5). В здании подвешена кран-балка грузоподъемностью 1 т. Конструктивная часть здания выполнена из секций (серии 420, 06), склад оборудуется стеллажами для хранения мелкого оборудования, арматуры и приборов. Расстояние между стеллажами должно быть не менее 1 м; от стен склада до стеллажей 0,8 м. При ширине склада более 10 м вдоль склада должен быть проход шириной 2 м. Ширина проходов по линии выходов (ворот и дверей) устанавливается в зависимости от ширины ворот, дверей, но не менее 1 м. Полы в складе должны быть бетонными, рассчитанными на нагрузку в зависимости от веса хранимого оборудования.

Крупное оборудование укладывается штабелями с соблюдением тех же разрывов, что и для стеллажей.

Закрытый отапливаемый склад также выполнен из секций. Склад должен быть надежно защищен от проникновения атмосферных осадков. Помещение склада должно быть сухое, вентилируемое, в которое не проникают агрессивные газы, пары и угольная пыль. Температура в складе должна быть плюсовая (5¸10оС), а для аппаратуры релейной защиты, приборов КИПиА не менее 10оС. Отопление должно быть централизованное.

Склад оборудуется стеллажами с соблюдением тех же расстояний и разрывов, которые указаны для неотапливаемого склада.

Материальный склад монтажного участка предназначен для хранения запаса монтажного оборудования (такелажа, средств малой механизации, сварочного оборудования); материалов, инструментов и спецодежды (табл. 7.4).

Таблица 7.4

Площадь склада в зависимости от мощности блока

| Площадь склада | Блок мощностью, МВт | ||

| 800-500 | 300-200 | 100-50 | |

| Холодная часть, м2 | |||

| Теплая часть, м2 |

Тепломонтажная мастерская предназначена для изготовления отдельных недостающих деталей, сварочных образцов, монтажных приспособлений, специального инструмента, поврежденных деталей оборудования, а в отдельных случаях – трубопроводов диаметром менее 76 мм, требующих слесарной и механической обработки.

Общая площадь тепломонтажной мастерской в зависимости от мощности монтируемых блоков составляет:

| 800-500 МВт | 300-200 МВт | 100 МВт и менее | |

| Общая площадь мастерской, м2 |

Объединенный корпус тепломеханической и сварочной мастерских со складом предназначен для монтажа теплоэнергетического оборудования крупных ГРЭС с блоками 200, 300, 500 МВт.

В состав объединенного корпуса входят тепломонтажная и сварочная мастерские, лаборатория для проверки сварных соединений и металлов, склады для хранения теплоэнергетического оборудования и материалов монтажного участка.

Конструктивная часть здания выполнена из унифицированных типовых секций серии 420-06, отопление паровое, суточный расход воды 2 м3. Общая установленная мощность 207,0 кВт.

Цеховая инструментальная и кладовая размещаются в контейнере типа КСБ-9-90. Инструментальная и кладовая разделены перегородкой, каждое помещение имеет самостоятельный вход. Конструктивная часть контейнера выполнена из унифицированных секций. Контейнер собирается из стальной опорной рамы, каркаса и брусьев и стеновых панелей.

С наружной стороны стеновые панели обшиваются вагонкой, а с внутренней стороны – окрашенными древесноволокнистыми плитами. Отопление водяное, полезная площадь – 14,45 м2, строительный объем – 48 м3, масса контейнера – 5 т. Кладовая для хранения мелкого оборудования полезной площадью 14,45 м2 показана на рис. 7.6.

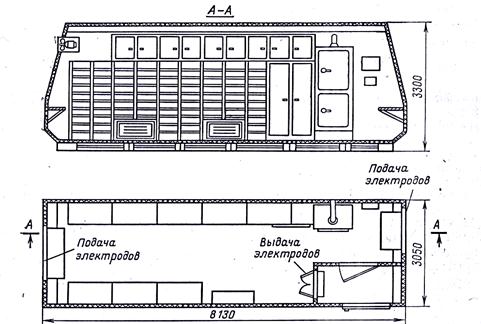

Инвентарный контрольно-раздаточный пункт сварочный материалов размещается в специальном контейнере (рис. 7.7). В контейнере установлены стеллажи для хранения электродов, сушильный шкаф для сушки электродов и монорельс грузоподъемностью 0,5 т.

Подача электродов в контейнер осуществляется через окна торцевых стен. Контрольно-раздаточный пункт рассчитан на хранение электродов в ящиках 2,87 т; электродов россыпью 3-4 т; проволок в бухтах 0,4 т. Площадь – 24, м2, объем – 89,2 м3, потребная мощность 34 кВт.

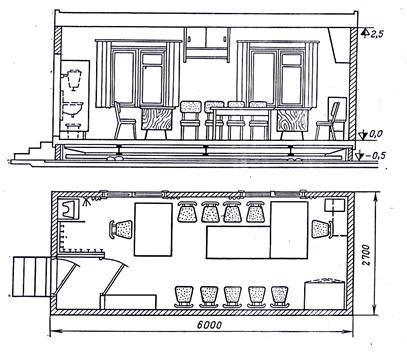

Контора для начальников цехов, прорабов и шеф-инженеров, помещения для обогрева рабочих, цеховых инструментальных и кладовых размещаются в контейнерах типа КСО-1-5. Конструктивная часть контейнера принята по УТС серии 420-04 (рис. 7.8)

Контейнер собирается из стальной опорной рамы каркаса из брусьев и стеновых панелей. С наружной стороны стеновые панели обшиваются вагонкой, а с внутренней стороны – окрашенными древесноволокнистыми плитами. Отопление водяное. Полезная площадь – 14,45 м2, строительный объем – 48 м3, масса контейнера 5 т.

Контора прораба на 12 человек и помещение для обогрева рабочих размещаются в комбинированном здании контейнерного типа. Здание сооружается из двух контейнеров КСБ-2-1, установленных параллельно друг другу на расстоянии 6 м. Образующееся между контейнерами пространство перекрывается соединительными панелями пола и кровли.

К дополнительным элементам здания относятся: соединительные панели пола и кровли, тамбур с козырьками и цокольные щиты. Отопление водяное. Полезная площадь – 60 м2, строительный объем – 207 м3.

Будка для производства сварочных работ. Будка предназначена для защиты от атмосферных осадков при выполнении сварочных работ на открытых площадках. Площадь будки 4 м2, масса будки 44 кг.

Передвижная кладовая предназначена для хранения инструмента, спецодежды и средств малой механизации бригады.

Будка кладовой выполнена из металлического каркаса, обшитого листовой сталью. Площадь кладовой 3 м2, масса будки 240 кг.

Потребность монтажного участка в инвентарных передвижных помещениях при монтаже одного блока в год приведена в табл. 7.5, а производственных установок – в табл. 7.6. Для поточного монтажа количество помещений и установок устанавливается в ППР.

Слесарно-механическая мастерская показана на рис. 7.10.

Таблица 7.5.

Инвентарно-передвижные помещения для монтажных участков, шт.

| Инвентарно-передвижные помещения | Монтажные площадки с энергоблоками | ||

| 800-500 МВт | 300-200 МВт | 100-50 МВт | |

| Контора начальника цеха | |||

| Контора прораба и мастера | |||

| Инструментальная кладовая | |||

| Кладовая материальная и мелкого оборудования | |||

| Контора шефперсонала заводов-поставщиков оборудования | |||

| Кабинет по технике безопасности | |||

| Помещение для обогрева рабочих | |||

| Сварочная лаборатория | - | ||

| Контрольно-сварочный пункт | |||

| Раздевалки и душевые установки | |||

| В с е г о |

Таблица 7.6

Производственные установки для монтажного участка

| Наименование установки | Мощность монтируемых блоков, МВт | |||

| 800-500 | 300-200 | 100-50 | ||

| Тепломонтажная мастерская, м2 | ||||

| Кислородная установка производительностью, компл.: | ||||

| 30 м3/ч | - | - | ||

| 60 м3/ч | - | |||

| 120 м3/ч | - | - | ||

| Газифицированная установка для жидкого кислорода. компл. | - | |||

| Ацетиленовая станция производительностью, км: | ||||

| до 20 м3/ч | - | |||

| до 30 м3/ч | - | |||

| Подземный склад для хранения пропан-бутана емкостью 2,1 м3, компл. | ||||

| Раздаточная пропан-бутана с емкостью рампы 10 баллонов, компл. | ||||

| Раздаточная кислорода с емкостью рампы 10 баллонов, компл. | ||||

| Компрессорная станция производительностью, компл.: | ||||

| 5 м3/ч | - | |||

| 10 м3/ч | - | |||

| 15 м3/ч | - | |||

| Склады для хранения радиоактивных изотопов, компл. |

7.4. ОРГАНИЗАЦИЯ РАЗГРУЗКИ И ПОДАЧИ ОБОРУДОВАНИЯ

Оборудование, предназначенное для монтажа энергетического блока, поступает на монтажную площадку в течение определенного времени до начала сборочных работ. Для правильной организации разгрузки прибывшего оборудования на электростанцию и обеспечения выдачи его для монтажа необходимо иметь соответствующую длину фронта разгрузки.

На котлостроительных и турбинных заводах отсутствуют склады основной готовой продукции (котельных агрегатов и турбин) и оборудование по мере изготовления отгружается из выпускающего цеха завода и направляется на строительную площадку.

Продолжительность выпуска заводом продукции зависит от мощности агрегата и колеблется в больших пределах от одного до двух кварталов.

Котельные заводы отправляют изготовленные узлы котла сразу после выпуска их цехом и поэтому ежедневно могут быть отправлены на железнодорожную станцию 3-5 вагонов в один адрес.

Железнодорожные станции в свою очередь комплектуют отправку вагонов в один адрес и, как правило, задерживают вагоны до следующего дня, таким образом отправляя сразу двойное количество вагонов в один адрес.

Учитывая, что оборудование для электростанции поставляется многими заводами, расположенными в разных районах страны, не представляется возможным регулировать равномерное поступление грузов.

Учитывая неравномерное поступление на стройплощадку, необходимо рассчитывать фронт для разгрузки вагонов исходя из ожидаемого максимального количества вагонов, которые могут поступить в один день на электростанцию, по формуле

(7.5)

(7.5)

где n – ожидаемое количество вагонов, шт.;

Qобщ – общая масса оборудования, т;

В – грузоподъемность вагона или платформы, т;

gзаг – коэффициент загрузки платформы или вагона, принимается в среднем равным 0,4.

Для крупных электростанций оборудование отправляется заводами на платформах или в полувагонах грузоподъемностью 62 т. Исходя из этого, построена кривая зависимости ожидаемого количества вагонов, поступающих в день, от общей массы оборудования (рис. 7.10).

Неравномерность поступления вагонов с оборудованием на стройплощадку приводит к значительному удлинению сроков поставки. В среднем следует принять, что ежедневное поступление вагонов равно n/4. Тогда продолжительность поступления оборудования, дни, будет определяться по формуле

, (7.6)

, (7.6)

На электростанциях, где в течение года монтируется два и более агрегатов, одновременно с приемкой грузов должна производиться также выдача оборудования на монтаж, для чего должен быть предусмотрен соответствующий фронт.

Выдача оборудования со склада на монтаж происходит более равномерно, чем его поступление, однако также в короткие сроки. В этом случае количество платформ можно определить в зависимости от длительности сборки оборудования в блоки и общей массы собираемых блоков, а именно:

(7.7)

(7.7)

где Qб – масса оборудования, собираемого в блоки, т;

t2 – продолжительность сборки блоков по графику, дни.

Максимально необходимую длину разгрузочного фронта можно определить по следующей формуле:

(7.8)

(7.8)

где L – необходимая длина разгрузочного фронта склада, м;

l – длина железнодорожной платформы по осями сцепления, принимается 15,35 м – товарный вагон четырехосный 50 т; 14, 62 м – двухосная платформа;

l1 – расстояние между вагонами или платформами в расцепленном составе 1,5 м;

n1 – максимальное количество платформ с прибывшим оборудованием в день;

n2 – количество платформ для подачи оборудования со сборочной площадки в монтажную зону;

l´– расстояние между платформами на сборочной площадке, принимается равным длине платформы.

При проектировании объединенных укрупнительно-складских площадок с козловыми кранами длина железнодорожных путей получается больше минимального необходимого разгрузочного фронта, поэтому возможно временно использовать часть площадки, занимаемой путями, для сборки блоков и этим сократить общую длину сборочной площадки.

В пределах строительной площадки транспортное хозяйство обычно состоит из железнодорожного, автомобильного и тракторного транспорта.

Железнодорожный транспорт является основным видом транспорта для подачи оборудования и материалов со складов и сборочных площадок в главный корпус, для чего вводятся железнодорожные пути в машинный зал и котельную.

Тракторный транспорт со специальными санями служит для подачи крупных узлов оборудования к производственным зданиям, не имеющим подвода железнодорожных путей, как, например, дробильный корпус, циркуляционная насосная, химводоочистка и др.

Автомобильный транспорт используется для подачи со складов в производственные помещения (машинный зал, котельную, химводоочистку и др.) мелкого оборудования массой до 5 т и монтажных материалов.

Распределение общего количества оборудования и материалов по видам внутриплощадочного транспорта зависит от периодов монтажа агрегатов и может быть принято для случая монтажа первого или последующего агрегата на электростанции примерно в размерах (в процентах к общей массе грузов), указанных в табл. 7.7.

Таблица 7.7

Распределение общего количества оборудования и материалов

по видам внутриплощадочного транспорта

| % к общей массе грузов | ||

| Вид транспорта | Первый агрегат | Последующий агрегат |

| Железнодорожный | ||

| Автомобильный | ||

| Тракторный |

Операции по подаче оборудования заключаются в следующем: погрузка грузов на транспорт, перемещение транспорта к месту разгрузки, разгрузка поданного к месту монтажа груза.

При организации транспортного хозяйства следует исходить из условий, обеспечивающих подачу грузов непосредственно в район, обслуживаемый основными грузоподъемными механизмами: быстрота подачи грузов от складов к месту разгрузки; исключение перегрузок и перевалок в пути от склада к месту установки; минимальные затраты на транспортные работы.

В связи со сложной технологией монтажа оборудования в котельной и машинном зале и отсутствием в этих цехах специальных мест для хранения или складирования грузов (кроме небольшой площадки в машзале) необходимо обеспечить бесперебойную подачу грузов в главный корпус в соответствии с последовательностью монтажа агрегата и с учетом полной загрузки грузоподъемного монтажного механизма.

Особое внимание должно быть обращено на подачу крупных блоков котельного оборудования на сцепах из нескольких железнодорожных платформ, а также на подачу тяжелых узлов оборудования машинного зала: собранного конденсатора, цилиндров турбины, статора генератора и др.

В условиях монтажа оборудования на электростанциях транспортные средства выполняют подчиненную функцию, полностью зависящую от общей технологии монтажа, поэтому они используются с неполной нагрузкой и неравномерно в течение года.

Так, например, в период подачи основных блоков котельного агрегата со сборочной площадки к месту установки железнодорожные платформы имеют загрузку по грузоподъемности 0,5-0,7, однако при этом расходуется много времени на операции погрузки, подачи и выгрузки. При транспортировании же грузов больших габаритов и малой массы (короба газовоздухопроводов, баки, станционные трубопроводы и др.) использование грузоподъемности транспорта резко снижается и составляет всего 0,1-0,15.

Несмотря на это, количество платформ должно быть выбрано достаточным, чтобы обеспечить одновременную подачу грузов к разным грузо-подъемным механизмам в котельной, машинном зале, на пылеприготовление, к золоуловителям и др.

Для обеспечения подачи грузов непосредственно под грузоподъемное устройство требуется заранее проложить железнодорожные пути в котельную, машинный зал и другие цеха электростанции.

При неготовности подземного хозяйства этих зданий к началу монтажа оборудования должны быть выполнены специальные конструкции (эстакады, туннели, насыпи), по которым прокладывается железнодорожный путь.

Количество транспортных средств (платформ, автомашин, тракторных саней), необходимых для перевозки грузов, определяется по формуле

(7.9)

(7.9)

где Q – общая масса грузов, т;

R1 – коэффициент неравномерности, принимается равным 1,5;

Т – число заданных рабочих дней для перевозки грузов (принимается по календарному плану);

Р – производительность транспортной единицы в день.

Производительность одной транспортной единицы в тоннах за один рабочий день может быть определена по формуле

(7.10)

(7.10)

где С – число ездок в течение рабочего дня, принимается для железнодорожных платформ – 1, для автомашин – 4, для саней – 1;

g – паспортная грузоподъемность, т;

R – коэффициент использования грузоподъемности в монтажных условиях, принимается для платформы – 0,3, а для автомашин – 0,4.

Из опыта проведения монтажа оборудования на электростанциях установлено, что количество транспортных средств для подачи грузов при полном развороте работ примерно соответствует данным, приведенным в табл. 7.8.

Таблица 7.8

Количество транспортных средств для монтажных работ

| Транспортные средства | Мощность электростанций, тыс. кВт | ||||||

| До 50 | |||||||

| Платформы: | |||||||

| для котельной | |||||||

| для машинного цеха | |||||||

| для прочих цехов | |||||||

| В с е г о платформ | |||||||

| В том числе платформ 60 т | |||||||

| Мотовозы |

8.1. ОБРАЗОВАНИЕ ЦЕНЫ МОНТАЖНОГО ОБОРУДОВАНИЯ

В стоимости строительных, а также монтажных работ различают три основные категории затрат:

- прямые затраты, к которым относят основную заработную плату рабочих, расходы по эксплуатации монтажных машин и механизмов, стоимость материальных ресурсов (включая расходы по их перемещению);

- накладные расходы;

- плановые накопления.

К прямым затратам на монтаже относится заработная плата рабочих, занятых перемещением, сборкой, сваркой, подъемом, установкой, выверкой, закреплением и испытанием оборудования; расходы по эксплуатации монтажных машин и механизмов, включая амортизационные отчисления на них, а также эксплуатационные расходы, включая заработную плату обслуживающего персонала; стоимость материальных ресурсов, включая расходы на приобретение материалов, необходимых для выполнения монтажных работ.

В связи с установлением различного порядка исчисления накладных расходов: на строительных работах – к сумме прямых затрат, а на монтажных работах – к основной заработной плате рабочих – сметная стоимость строительных СС и монтажных СМ работ, включая плановые накопления, может быть определена по выражениям

, (8.1)

, (8.1)

, (8.2)

, (8.2)

где ЗС и ЗМ – сметная заработная плата рабочих, руб.;

М – стоимость материальных ресурсов с транспортными расходами до приобъектного склада, руб.;

ЗР – коэффициент, учитывающий заготовительные расходы на материалы (1,020);

ЭМАШ – затраты на эксплуатацию машин и механизмов, руб.;

НС – накладные расходы на строительные работы, %;

НМ – накладные расходы на монтажные работы к основной заработной плате, %;

2014-02-24

2014-02-24 1350

1350