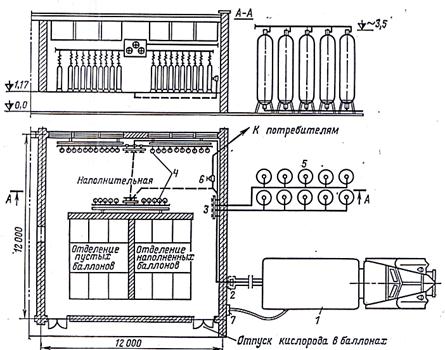

Рис. 5.3. Схема кислородной станции монтажного участка с автоустановкой

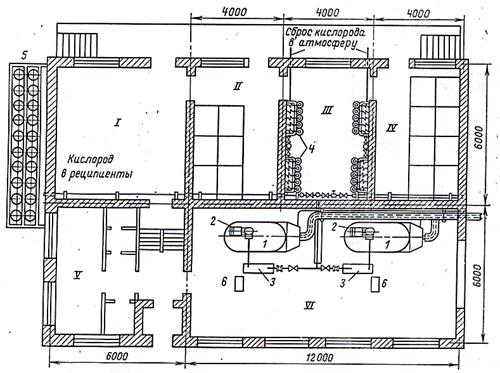

Рис.5.2. Расположение технологического оборудования кислородно- газификационной станции

Рис. 5.1. Схема снабжения монтажного участка жидким кислородом.

1 – цистерна 8Г-513; 2 – резервуар жидкого кислорода ТРЖК -7К; 3 – насос НЖК-29М;

4 – испаритель; 5 – рампа наполнительная; 6 – реципиенты; 7 – автоустановка АГУ-2М.

Реципиенты служат промежуточной емкостью для хранения газообразного кислорода. Емкость одного баллона 400 л, при давлении 150 кгс/см2 в него вмещается 60 м3 кислорода (10 кислородных баллонов средней емкостью по 6 м3); на монтажных участках устанавливаются в зависимости от объемов работ 10-40 реципиентов.

Раздача кислорода потребителям производится через кислородную разводку или отдельными баллонами.

Здание газификационной станции сооружается из огнестойких материалов и оборудуется отоплением. Площадки вокруг здания бетонируют, применение асфальта не допускается по условиям противопожарной безопасности; на случай аварийного слива жидкого кислорода площадка имеет уклон и дренажное устройство.

На рис. 5.2 показана кислородная газификационная станция, имеющая стационарную установку 8Г-513 полезной емкостью 34 т при давлении 1,5-2,4 кгс/см2.

1 – резервуар для хранения жидкого кислорода типа ТРЖК-7М; 2 – насос-газификатор

12НСГ-300/400; 3 – испаритель КК-6704; 4 – рампа наполнительная; 5 – баллоны-реци-

пиенты емкостью по 400 л; 6 – пульт управления; I – отеление ремонта и испытания бал-

лонов; II – отделение пустых баллонов; III – наполнительная; IV – отделение наполнен-

ных баллонов; V – служебное помещение; VI – отделение газификации.

При использовании жидкого кислорода имеют место его потери от самоиспарения. Общие потери слагаются из потерь во время транспортировки цистерны и потерь при хранении на монтажном участке.

Потери рабочего продукта зависят от температуры наружного воздуха и от типа изоляции цистерны. В среднем потери жидкого кислорода при хранении в цистернах составляют от 0,3 до 0,5% в сутки от общей массы заправки.

Применяется схема газификации жидкого кислорода, при которой жидкий кислород поступает из железнодорожной цистерны в автомобильную газификационную установку АГУ-2М (рис. 5.3), где с помощью кислородного насоса и двух испарителей осуществляется газификация кислорода и он под давлением 165 кгс/см2 поступает через пульт управления на наполнительные рапы и в реципиенты. Продолжительность работы установки при емкости резервуара 2000 кг составляет 3-3,5 ч.

При небольшом расходе кислорода возможно использовать схему газификации жидкого кислорода только с применением автомобильной установки АГУ-6 емкостью 6000 л, которая одновременно и транспортирует жидкий кислород от кислородного завода до строительства электростанций. Такая установка выдает 750 баллонов газообразного кислорода, что обеспечивает в течение пяти суток монтажный участок с расходом по 150 баллонов в сутки. Емкость реципиентной установки превышает 6000 л, что дает возможность бесперебойно снабжать участок кислородом, совершая один рейс в 4-5 дней. Когда строительство электростанции находится на расстоянии более 800 км от кислородного завода и при значительной потребности в кислороде на строительстве сооружаются кислородные установки или применяются передвижные кислородные установки.

1 – газификационная установка АГУ-2М; 2 – шкаф подключения АГУ-2М; 3 – пульт

управления; 4 – рампа наполнительная; 5 – реципиентная; 6 – рамповый редуктор;

7 – щит электропитания АГУ-2М.

Стационарные кислородные установки производительностью 30, 60, 90 и 150 м3/час сооружаются по типовым или повторно применяемым проектам Гипрокислорода.

Кислородная установка состоит из машинного отделения, наполнительного отделения, склада порожних и наполненных баллонов, лаборатории и бытовых помещений.

В машинном отделении установлена кислородная станция типа КГН-30. В зависимости от расхода кислорода в машинном отделении могут быть установлены одна или две кислородные станции типа КГН-30. Выдача кислорода к месту потребления производится по трубопроводу под давлением 15 кгс/см2 и в баллоны под давлением кгс/см2.

Кислородная установка должна быть обеспечена водоснабжением из расчета 200-300 л/ч на 1 м3/ч вырабатываемого кислорода и электрической энергии из расчета 2,5-3 кВт × ч/м3 вырабатываемого кислорода.

Конструктивная часть здания выполнена из унифицированных типовых секций УТС серии 420-05. Отопление – водяное, вентиляция приточно-вытяжная, естественная и механическая, электроснабжение осуществляется от ближайшей трансформаторной подстанции, напряжением сети 380/220 В.

| Кислородная станция | КГН-30 | 2КГН-3 | |

| Производительность, м3/ч | |||

| Площадь здания, м | 12Х24 | 12Х30 | |

| Высота здания, м | 6,0 | 6,0 | |

| Суммарная установленная мощность, кВт | 101,5 | 184,9 | |

| Потребляемая мощность, кВт | 65,4 | 116,5 |

Кислородный завод производительностью 30 м3/ч выполняется и передвижным в специальном автофургоне, в котором размещается оборудование установки типа СКДС. Кислород выдается в баллоны при давлении 150 кгс/см2 или кислородопровод давлением 5-10 кгс/см2 непосредственно к сварочным постам. Снабжение электроэнергией осуществляется от внешнего источника напряжением 220/380 В. потребная мощность 100 кВт. Передвижной кислородный завод целесообразно использовать в подготовительный период строительства электростанции и на монтаже оборудования продолжительностью не более 2 лет.

Склады, предназначенные для хранения баллонов кислорода, а также ацетилена и пропан-бутана, выполняются одноэтажными, неотапливаемыми с перекрытиями легкого типа, без чердаков. Окна и двери должны открываться наружу, оконные стекла закрашиваются белой краской. Склады оборудуются вентиляцией с 3-х кратным обменом воздуха. температура воздуха на складе должна в летнее время не должна превышать 35оС.

Помещение складов разделяются на отдельные секции. В каждой секции баллоны должны храниться в вертикальном положении и иметь ограждения, предохраняющие их от падения. Порожние баллоны могут храниться в горизонтальном положении в штабелях не более чем в пять рядов. Между рядами баллонов прокладываются деревянные прокладки.

Транспортировка баллонов на монтажной площадке осуществляется на специальных ручных тележках или электрокарах.

Расстояние складов баллонов от производственных зданий и других складов должно быть не менее 20 м, а от жилых и общественных помещений – не менее 100 м.

Кислородно-раздаточные рампы (стационарные и передвижные) состоят из медных коллекторов (обычно двух) с внутренним диаметром 20 мм, заглушенных с одной стороны и имеющих центральные запорные вентили с другой, после которых установлен тройник с манометром и рамповым кислородным редуктором перед выходом в магистральный трубопровод. Каждый медный коллектор имеет штуцера, в которых вворачиваются запорные вентили по числу баллонов. присоединяемых к коллектору медными змеевиками с накидными гайками. Баллоны крепятся к стенке или каркасу рампы цепями. Стальные трубы для кислородных рамп не применяются, так как при давлении кислорода более 30 кгс/см2 быстро окисляются и могут загораться. В помещениях рампы устанавливаются клетки-стойки для хранения порожних и наполненных баллонов.

Типовой склад для кислородных баллонов в количестве 320 шт. и карбида кальция массой до 40 т разделен на три отделения, предназначенных для раздельного хранения наполненных баллонов кислородом, порожних баллонов и карбида кальция.

Здание кирпичное, строительный объем здания 768,22 м3; площадь склада: отделение карбида кальция 50,6 м2; отделения наполненных баллонов кислородом 24,8 м2; отделения порожних баллонов 23,6 м2.

Рампы устанавливаются в отдельном огнестойком одноэтажном помещении высотой не ниже 3 м с естественной вентиляцией. Помещение должно иметь наружные площадки, расположенные по высоте на уровне кузова автомашины. Окна и двери открываются наружу. Полы помещения должны быть на одном уровне с нескользящей поверхностью. Отопление водяное или воздушной системы, расчетная температура в помещении + 16оС. Отопительные приборы снабжаются экранами-щитами, от которых баллоны должны находиться на расстоянии не менее 100 мм.

Газификационная кислородная установка жидкого кислорода снабжает основных потребителей через разводку и через рампу наполняет баллоны для отдаленных потребителей кислорода. Расход кислорода отдаленным потребителям в баллонах Бк в среднем за сутки составляет

(5.10)

(5.10)

где Кч – среднечасовой расход кислорода отдаленным потребителям, м3; 6 – объем кислорода в баллоне, м3.

Запас баллонов Бз на складе, зависящий от оборачиваемости баллонов на площадке строительства, должен быть

(5.11)

(5.11)

где n – оборачиваемость баллонов, сут.

Общая потребность в баллонах

, (5.12)

, (5.12)

принимаем, что в разводку направляется 80% кислорода, вырабатываемого установкой, и расходуется по сменам следующим образом:

| При двухсменной работе участка | При трехсменной работе участка | ||

| В первой смене | 75% | 60% | |

| Во второй смене | 25% | ||

| В третьей смене | - | 15% |

Потребность в баллонах БА (или реципиентах) в качестве аккумулятора из-за неравномерного потребления кислорода по сменам определяется данными табл. 5.8.

Таблица 5.8.

Потребность в баллонах (или реципиентах)

| Сменность монтажных работ | Объем, м3 | Баллоны, шт. | Реципиенты |

| В одну смену | 12,8 Кч | 2,13 Кч | 0,22 Кч |

| В две смены | 8,0 Кч | 1,33 Кч | 0,14 Кч |

| В три смены | 5,1 Кч | 0,85 Кч | 0,09 Кч |

Запас баллонов для снабжения отдаленных потребителей при суточной потребности их, равной 20% производительности кислорода установки составит:

м3/сут

м3/сут

Или  баллонов/сут.

баллонов/сут.

Запас на складе Бз = nБк, баллонов/сут.

Количество баллонов, находящихся в резерве, определяется по формуле

(5.13)

(5.13)

где t – промежуток времени между перезарядками наполнительной рампы, ч:

(5.14)

(5.14)

где m – число смен зарядки баллонов;

Брам – количество баллонов в рампе.

Общая потребность в баллонах, шт.,

, (5.15)

, (5.15)

Снабжение кислородом производится в баллонах, доставляемых автотранспортом с кислородного завода.

Необходимое количество баллонов, шт.,

(5.16)

(5.16)

где Ксут – суточный расход кислорода монтажным участком, баллонов/сут;

n – продолжительность цикла транспортировки кислорода (строительство – кислородный завод, заполнение баллонов и обратный путь), сут;

NA - количество баллонов, отправляемых на завод одновременно;

Крез – резерв баллонов, зависящих от расстояния до кислородного завода и состояния автотранспорта; принимается Крез = 1 + 1,5 Ксут.

5.4. ОРГАНИЗАЦИЯ ГАЗОВОГО ХОЗЯЙСТВА

При монтаже оборудования на тепловых электростанциях для газовой резки и производства сварочных работ широко используются горючие газы. особенно большое распространение получили ацетилен, пропан-бутан, природный газ и газы местного производства (коксовый и др.).

Ацетилен применяется в тех случаях, когда отсутствует возможность поставки на монтажный участок газозаменителей – пропан-бутана или природного газа.

Снабжение монтажного участка ацетиленом в зависимости от объема монтажных работ может осуществляться:

- от передвижной или стационарной ацетиленовой установки соответствующей производительности;

- баллонами, получаемыми со стороны завода.

Выбор типа ацетиленового генератора определяется расходом газа, допустимой потерей давления в ацетиленопроводе и располагаемым напором газа на выходе из аппарата. При расстоянии от ацетиленовой станции до наиболее удаленного поста газовой разводки более 250 м следует применять генераторы среднего давления (на выходе до 0,3 кгс/см2), при расстоянии менее 250 м – генераторы низкого давления (на выходе 0,06 кгс/см2).

Средний расчетный на весь период монтажа расход ацетилена на 1 т монтируемых конструкций составляет: для тепломеханического оборудования А1 = 5 м3/т; для металлоконструкций А2 = 1,5 м3/т.

Суточный расход ацетилена, м3/сут, определяется по формуле

(5.17)

(5.17)

обозначения смотри в начале § 5,3.

Производительность ацетиленогенераторной станции определяется в зависимости от количества смен работы, м3/сут, по формуле

(5.18)

(5.18)

где 0,25 – выход ацетилена на 1 кг карбида, м3/кг;

0,9 – КПД генератора.

Необходимая емкость склада карбида, т, рассчитанная из условий хранения месячного запаса карбида, составляет:

, (5.19)

, (5.19)

Ацетиленовая установка состоит из помещения для установки генераторов (двух или одного), раскупорочной, промежуточного склада карбида и бытового помещения. С торцевой стороны станции размещаются отстойники.

Для крупных монтажных объектов применяются установки с генераторами среднего давления (р = 1,5 кгс/ см2). Генераторы низкого давления (р = 1,5 кгс/ см2) применяются обычно при максимальном удалении газообразных постов от ацетиленовой установки, не превышающем 250 м.

В помещении ацетиленовой установки генераторы должны отстоять от отопительных приборов на расстоянии не менее 1 м.

Для предохранения генераторов от попадания в них взрывной волны в случае обратного удара пламени устанавливается водяной затвор.

Для предупреждения замерзания конденсата в ацетиленопроводах в зимнее время и улучшения качества газа на ацетиленовых станциях после водяного затвора на открытом воздухе устанавливают вымораживатели.

Площадь генераторного помещения ацетиленовой установки в зависимости от производительности генератора принимается:

| Производительность генератора, м3/ч | До 5 | 6-10 | 11-20 | |

| Площадь генераторного помещения, м3 | 8,0 | 16,0 | 24,0 | 36,0 |

Здание ацетиленовой установки выполняется одноэтажным без чердачных помещений и подполья с несгораемым, легко сбрасываемым взрывной волной перекрытием. Полезная высота от отметки пола до затяжки ферм должна быть не менее 3,25 м. Наружные и внутренние стены, а также перегородки – несгораемые.

Отопление центральное (паровое, водяное или воздушное). Максимальная температура на поверхности нагревательных приборов и трубопроводов не должна превышать 130оС. Нагревательные приборы выполняются из гладких труб. В промежуточном складе карбида и раскупорочном устройстве размещение отопительных приборов запрещается.

Все осветительные приборы нормального типа (незащищенные), а также включатели, предохранители и провода должны быть расположены снаружи помещения. Освещение осуществляется через наглухо закрытые фрамуги или через специально устроенные в наружных стенах с двойным герметичным застеклением окна. Стекла окон и фонарей должны быть защищены от случайных повреждений решетками или сетками.

Расстояние закрытой иловой ямы от здания ацетиленовой установки должно быть не менее 5 м.

Иловая яма должна иметь легкоснимаемое перекрытие и естественную вытяжную вентиляцию. Вытяжная труба с дефлектором должна быть выведена не менее чем на 1 м выше конька крыши наиболее высокого здания, расположенного в радиусе 30 м от иловой ямы. Карбидный ил отводится по плотным закрытым желобам или каналам из генераторного помещения в отстойники. Удаление карбидного ила из отстойников может осуществляться при помощи контейнеров, насосов или ассенизационной машины (табл. 5.9).

Таблица 5.9

Отстойники для ила

| Производительность ацетиленовой станции, м3/ч | Объем ила, сливаемого в отстойники м3 (за 4 суток) | Объем илового отстойника, м3 (общий) |

Объем иловых отстойников определен из условий запаса на 4 суток при двухсменной работе с 2-кратным сливом осветленной воды; объем осветлителя должен быть равен объему одного отстойника.

При привязке ацетиленовой станции на монтажной площадке следует учитывать необходимые разрывы между станцией и различными объектами (табл. 5.10).

Таблица 5.10

Разрывы между помещением ацетиленовой станции на

монтажной площадке и различными объектами

| Наименование объекта | Разрыв между станцией и объектом, м |

| Железнодорожные пути МПС | |

| Железнодорожные пути на территории участка | |

| Автомобильные дороги на территории участка (до бровки земляного полотна) | |

| Автомобильные дороги общего пользования | |

| Участки с открытым огнем (кузница, трубогибочная площадка и др.) | |

| Кислородный завод |

Пуск в эксплуатацию новых ацетиленовых станций должен быть разрешен техническим инспектором профсоюза и санинспекцией.

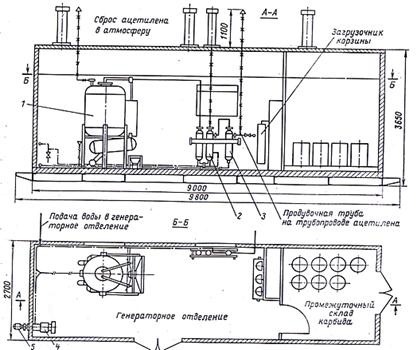

Передвижная ацетиленовая установка оборудуется одним агрегатом ГРК-10-6. Ил смывается через утепленный желоб в иловые отстойники, сооружаемые рядом с установкой. В установке предусматривается промежуточный склад для хранения карбида (рис. 5.4).

Ацетиленовые рампы имеют аналогичную конструкцию, что и кислородные, с той разницей, что для коллекторов применяются стальные цельнотянутые трубы, а баллоны к запорным вентилям коллекторов присоединяются бронированными резино-тканевыми шлангами с хомутами. Давление газа снижается рамповым ацетиленовым редуктором и при выходе в трубопровод не должно превышать 1 кгс/см2.

Склады карбида кальция, предназначенные для долгосрочного хранения карбида, сооружаются из несгораемых материалов по типовым проектам Гипрокислорода. Деревянные склады допускаются только для кратковременного хранения. Склады должны быть сухими, светлыми с хорошей естественной вентиляцией. От смежных зданий и сооружений склады должны быть удалены на расстояние не менее 20 м, от жилых зданий – не менее 40 м.

2014-02-24

2014-02-24 5413

5413