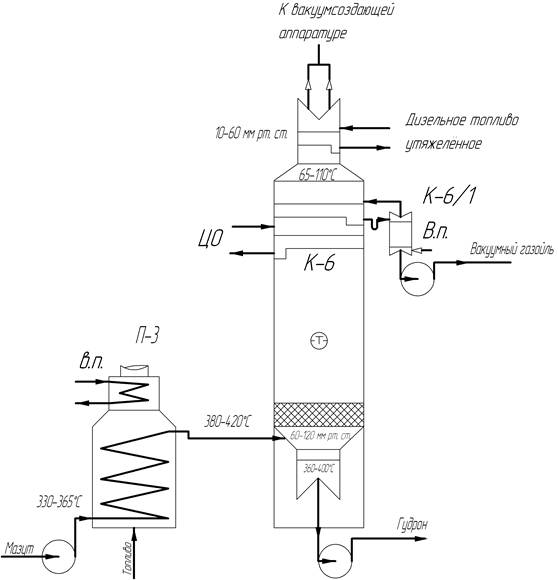

Перегонку остатка из атмосферной колонны — мазута—осуществляют при пониженном давлении на вакуумном блоке установок АВТ. Если перегонять мазут для разделения его на фракции при атмосферном давлении (или близком к нему), это потребует нагрева его до 400°С и выше. При этом высокомолекулярные углеводороды и тяжелые смолистые соединения, входящие в состав мазута, будут, наряду с перегонкой, расщепляться с образованием кокса, газов разложения и более легких углеводородов. Естественно, качество целевых продуктов, получаемых в столь жестких термических условиях не будет отвечать заданной цели, например, получению масляных фракций или сырья для каталитического крекинга.

Чтобы этого не произошло, при перегонке мазута следует понизить давление, вплоть до создания остаточного давления в системе порядка 20-40 мм рт.ст., и понизить парциальное давление нефтяных паров в колонне. Такая схема перегонки осуществляется в вакуумных колоннах. Вакуум создается специальными аппаратами (барометрическими или поверхностными конденсаторами) за счет конденсации водяных паров в вакуумсоздающей системе и отсасывания несконденсированной части нефтяных паров и газов с помощью паровых эжекторов. При перегонке мазута под вакуумом практически исключается его разложение и достигается желаемое качество дистиллятов.

|

|

|

На современных установках вакуумной перегонки мазута реализуются в основном две схемы: перегонка мазута с однократным испарением всех фракций и разделением их в одной вакуумной колонне и перегонка мазута с двухкратным испарением и разделением отгоняемых фракций в двух вакуумных колоннах.

Получаемые продукты при вакуумной перегонке могут быть использованы либо в качестве сырья для каталитического крекинга или гидрокрекинга, либо в качестве масляных фракций, которые после соответствующего облагораживания (гидрообработки, селективной очистки, каталитической депарафинизации либо низкотемпературной депарафи- низации в среде растворителей, контактной доочистки и др.) могут являться различными базовыми маслами.

Как правило, для получения вакуумных газойлей с пределами выкипания 350-500°С в качестве сырья каткрекинга или гидрокрекинга вполне достаточно однократного испарения. Обычно вакуумные установки сооружают в едином комплексе с атмосферной ступенью, и таковой комплекс может работать по схеме трех- и четырехкратного испарения. В каждом конкретном случае выбор схемы установки является результатом многофакторного экономического анализа (качество сырья, потребности данного региона в ассортименте и количестве нефтепродуктов по ассортименту и др.).

|

|

|

Мазут, который выводится с низа колонны К-2 нагревается в печи П-3 и с температурой 400-420°С поступает в вакуумную колонну К-6. В этой колонне предлагается разместить 16 клапанных тарелок. С верха колонны пары отводятся к вакуумсоздающей аппаратуре. С верхней тарелки отводим утяжеленное дизельное топливо, часть которого возвращаем в колонну в качестве орошения. Боковым погоном из колонны К-6 выводим вакуумный газойль (350-490°С). Его отбор производится с 10 тарелки. Вакуумный газойль поступает в стриппинг-колонну К-6/1, в низ которой подается водяной пар. С низа колонны выводим гудрон (остаток, выкипающий при температуре выше 490°С). В нижнюю часть колонны подаем водяной пар для снижения парциального давления углеводородов. Избыток тепла в колонне снимаем циркуляционным орошением.

Схема вакуумной перегонки мазута приведена на рис. 3.4

Рис.3.4

Диаметр нижней части корпуса вакуумных колонн обычно меньше; для колонны показанной на рис.1, он равен 4 500 мм. С одной стороны, это обеспечивает меньшее время пребывания гудрона в нижней части колонны и уменьшает вероятность его термического разложения. С другой стороны, объем паров в нижней части колонны меньше, чем в верхней части, поэтому нет необходимости выполнять нижнюю часть колонны большего диаметра. В верхней части колонны паров меньше, чем в средней части, поэтому верхняя часть колонны выполненна диаметром 7000 мм.

При изготовлении вакуумных аппаратов большого диаметра должны быть обеспечены минимальные отклонения от правильной формы, так как они ведут к перенапряжениям в стенке аппарата и снижению запаса устойчивости формы корпуса.

Над вводом сырья и в верхней части вакуумных колонн устанавливают отбойные устройства, обеспечивающие достаточно эффективное отделение капель от паров при высокой скорости последних. В колонне на рис.1 отбойное устройство предусмотрено также и в средней части под тарелкой вывода продукта; оно выполнено из прямоугольных коробов с боковыми стенками из многослойной сетки.

В колонне применены двухпоточные ситчатые тарелки с отбойными элементами и прямоточные клапанные тарелки; последние установлены в контуре циркуляционных орошений (в верхней,средней части) и внизу колонны. Расстояние между тарелками принято 800 мм.

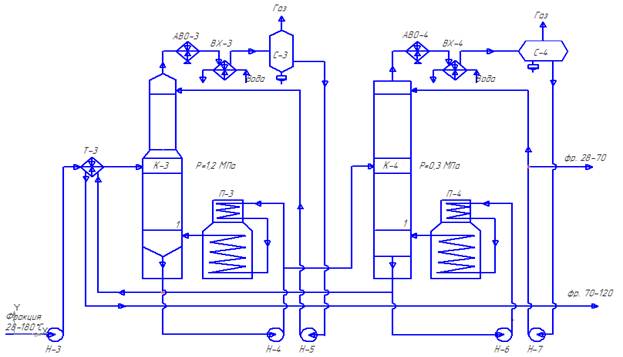

4.3 основная схема блока стабилизации и вторичной ректификации бензиновой фракции

Блоки стабилизации установок АВТ предназначены для выделения из бензинов растворенных в них углеводородных газов и сероводорода.

Бензиновую фракцию 28-120 °C направляем в колонну стабилизации. Данный вариант – стабилизация бензиновой фракции в одной ректификационной колонне с отбором рефлюкса (сжиженной пропан-бутановой фракции) заданного качества и стабильного бензина с необходимым давлением насыщенных паров.

После стабилизации бензиновую фракцию 28-120 °C необходимо разделить на более узкие фракции: 28-70 °C, 70-120 °C. Для вторичной ректификации выбираем схему, состоящую из одной простой колонны. Стабильный бензин, уходящий с низа колонны стабилизации К-3, поступает в колонну К-4, где происходит разделение на фракции 28-70 °C и 70-120 °C. Фракция 28-70 °C выводится с установки, а фракция 70-120 °C поступает во вторую простую колонну К-5, предварительно нагреваясь в теплообменнике. В колонне К-5 происходит разделение фракции 70-180 °C на фракции 70-120 °C и 120-180 °C, которые выводятся с установки. Принципиальная схема блока стабилизации и вторичной ректификации бензиновой фракции представлена на рис. 3.3

Схема блока стабилизации и вторичной ректификации бензиновой фракции

Рис. 3.3.

2014-02-09

2014-02-09 14599

14599