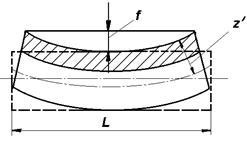

При наложении продольного валика на стержень возникают деформации стержня: продольное укорачивание DL и изгиб его продольной оси, измеряемый стрелой прогиба f посередине длины продольного шва.

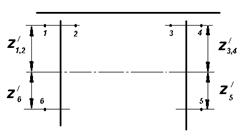

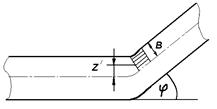

Рисунок 29.7

;

;  ,

,

где  – сумма оставшихся пластических деформаций укорачивания, вызванных неравномерным нагревом при сварке;

– сумма оставшихся пластических деформаций укорачивания, вызванных неравномерным нагревом при сварке;

F и j – площадь и момент инерции поперечного сечения стержня;

z/ – расстояние от центра тяжести сечения до центра тяжести наплавляемого валика;

L – длина элемента и продольного валика.

При сварке малоуглеродистых сталей  может быть приближенно выражена через величину погонной энергии, затраченной на сварку.

может быть приближенно выражена через величину погонной энергии, затраченной на сварку.

при

при  .

.

Величина погонной энергии:  ,

,

где I, U – сила тока и напряжение дуги;

V – скорость сварки в см/сек.

Для угловых швов значение погонной энергии  , где К – катет углового шва, см.

, где К – катет углового шва, см.

Таким образом, деформации, вызванные продольным швом, составляют:  ;

;

или при продольных угловых швах .

.

При выполнении нескольких продольных швов суммарные деформации равны сумме деформаций отдельных швов. При этом величина z/ швов, расположенных по обе стороны от главной продольной оси, должна приниматься с разными знаками, двойные угловые швы должны рассматриваться как одинарные, но выполняемые при погонной энергии, увеличенной на 25 %.

Рисунок 29.8 – Схема расположения сварных швов.

Например, при выполнении продольных швов элемента с сечением (рис. 29.8) суммарная деформация составит:

При выполнении всех швов в одном режиме

При наложении поперечных швов деформации изгиба (угол поворота j одной половины стержня относительно другой, (рис. 29.9) могут быть определены по формуле:

где В – длина поперечного шва;

m – коэффициент, зависящий от поперечного шва и равный 1–3 (узкие пояса);

z/ – расстояние от цента тяжести шва до центра тяжести сечения стержня.

Из формул следует, что для уменьшения деформаций необходимо: 1) применять возможно малые значения погонной энергии; 2) избегать, где возможно, большего количества угловых швов; 3) при применении большой силы тока надо применять и большую скорость сварки; 4) при выполнении нескольких продольных швов надо стремиться к их расположению по обе стороны от нейтральной оси, так, чтобы сумма z/ стремилась к 0; 5) стремиться к самокомпенсации деформаций за счет последовательности сварки.

Рисунок 29.9 – Схема деформации

Кроме общих деформаций, могут возникать местные деформации в виде волн и выпучин. Угловая деформация b при наплыве валика на поверхность листа может быть определена по графику.

Стрела прогиба:

, где

, где

;

;  ;

;

d – толщина листа, см;

b – расстояние между продольными швами.

Уменьшение местных деформаций достигается:

1) Применением режима, обеспечивающего минимально необходимую глубину проплавления основного металла. Наибольшие деформации возникают при проплавлении около половины толщины листа.

2) Принятием мер, уменьшающих общие продольные деформации.

3) Применением ребер жесткости, уменьшением величины b или применением более толстых листов.

4) При выполнении многослойных стыковых швов выполнять первый слой возможно более толстым, а последний слой на всю ширину (а не валиками) с минимальной глубиной проплавления лежащих ниже слоев.

5) Применением закреплений и обратных прогибов.

Технические меры борьбы с короблением при газовой сварке и резке следующие:

1) жесткое закрепление листа;

2) прерывистые режимы сварки с оставлением перемычек длинной 6–10 мм через 600–800 мм;

3) сварка и вырезка полос одновременно двумя резаками;

4) повышение скорости резки;

5) применение шаблона с обратной стрелой прогиба.

2014-02-09

2014-02-09 1388

1388