Сварка

Пайка

СПОСОБЫ СОЕДИНЕНИЯ ДЕТАЛЕЙ

Детали и отдельные узлы можно соединять между собой, применяя в зависимости от конструктивных и технологических требований различные способы сборки. Различают два вида сборки: разъемную и неразъемную.

Разъемной сборкой называется такое соединение, которое можно нарушить без изменения размеров и повреждения материалов деталей. К разъемным в аппаратуростроении относят резьбовые, фланцевые, шлицевые соединения, а также соединения, которые осуществляются пайкой мягкими припоями или склеиванием термопластичными смолами.

Неразъемной сборкой называются соединения, которые невозможно разобрать без частичного или полного разрушения деталей и цельности материала, из которого они изготовлены. Неразъемные соединения получают сваркой, пайкой твердыми припоями, склеиванием термореактивными смолами, клепкой или соединение деталей на прессовых посадках.

Сущность пайки заключается в соединении металлических деталей расплавленным металлом или сплавом (припоем), имеющим более низкую температуру плавления.

В процессе пайки происходит взаимное растворение и диффузия припоя и основного металла. При этом структура, форма и размеры деталей основного металла остаются постоянными.

Спаиваемые заготовки нагревают в зоне шва до температуры несколько выше температуры плавления припоя. В отличие от сварки при пайке основной металл не расплавляется.

Припои должны обладать следующими свойствами: хорошей пластичностью, жидкотекучестью, устойчивостью против коррозии, обеспечивать смачивание поверхности иметь коэффициент линейного расширения, близкий к коэффициентам линейного расширения соединяемых деталей, быть дешевым и недефицитным.

Припои разделяются на две группы: мягкие припои с температурой плавления ниже 350 °С и твердые – с температурой плавления выше 400 °С. Мягкие припои изготовляют на основе свинца и олова с присадками сурьмы, серебра, висмута, кадмия и др. Серебро и сурьма повышают, а висмут и кадмий понижают (до 150–170 °С) температуру плавления припоя. Из твердых припоев для пайки деталей используют медные, медно-цинковые, серебряные и алюминиевые припои.

Для лучшего смачивания основного металла с расплавленным припоем, обеспечения адгезии его к соединяемым поверхностям необходимо удаление с них окисных и жировых пленок. Для удаления окислов и загрязнений заготовки перед пайкой подвергаются механической зачистке или химическому травлению. Применение флюсов предохраняет поверхности соединяемых деталей от окисления. В качестве флюсов применяют хлористый цинк, ортофосфорную кислоту, тиэтаноламин, салициловую кислоту, спирт, канифоль, буру и др.

Обычно пайкой соединяют медь, латунь, бронзу, сталь. Труднее паять алюминий, магний, вольфрам, молибден, титан, цирконий и некоторые другие металлы.

Сущность технологического процесса сварки металлов состоит в получении неразъемного соединения путем создания условий для межатомного взаимодействия и возникновения прочных металлических связей между атомами поверхностных слоев свариваемых деталей. Для осуществления межатомного взаимодействия необходимо чтобы атомы свариваемых поверхностей находились в пределах действия межатомных сил, т.е. на расстояниях, соизмеримых с параметрами кристаллических решеток металлов. Необходимое сближение частиц соединяемых поверхностей достигается воздействием на металлы в зоне сварки тепловой или механической энергии. В зависимости от этого сварочные процессы условно делятся на способы сварки плавлением и способы сварки давлением.

Металлы с одинаковым типом кристаллической решетки, образующие друг с другом непрерывный ряд твердых растворов, хорошо свариваются методами сварки плавлением. В качестве источников энергии при сварке плавлением используют кислородно-ацетиленовое пламя, электрическую дугу, электронный луч, световой луч оптического квантового генератора, плазменную струю и др.

Металлы, не обладающие взаимной растворимостью в твердом состоянии, не свариваются плавлением, и для соединения заготовок и деталей из разнородных металлов применяют методы сварки давлением.

Основными методами сварки давлением являются контактная сварка, диффузионная, ультразвуковая, газопрессовая, сварка трением, холодная сварка.

Для защиты металла в процессе сварки от окисления и газопоглощения сварку электрической дугой производят под слоем флюса, в среде инертных газов, в водороде и вакууме. При ручной дуговой сварке используют также электроды, покрытые защитными шлакообразующими обмазками.

В настоящее время сварка как способ неразъемного соединения широко применяется при изготовлении изделий как из металлических, так и неметаллических материалов. Однако подавляющее число конструкций аппаратов изготавливается при помощи сварки стальных соединений. Поэтому мы рассмотрим основные указания по технологичности конструкций, свариваемых из углеродистых, легированных сталей, чугуна, цветных металлов.

В результате термического воздействия высокой температуры при варке в околошовных зонах изменяются состояние и свойства металла. Наиболее важными из них, влияющими на физико-механические свойства стали и, следовательно, на свойства сварного соединения, являются изменение фазового состава, структурного состояния металла и величины зерна. Величина и характер этих изменений зависит от химического состава стали и ее состояния, обусловленного видом предварительной термической обработки, способом сварки и термической обработки.

Кроме того, местный неравномерный нагрев металла при сварке вызывает в околошовной зоне упруго-пластические деформации, не исчезающие при последующем охлаждении, что является причиной деформации изделий и возникновения остаточных напряжений.

Однако никакой другой способ соединения деталей не дает возможности достичь такой неразрывной структурной связи соединяемых частей. По сравнению с другими способами изготовления металлических конструкций сварка имеет ряд преимуществ, которые сводятся к упрощению технологии, снижению трудоемкости, экономии металлов, к созданию конструкций более совершенных форм, наиболее полно использующих свойства основного металла.

Влияние химического состава и состояния стали на технологичность сварки. При современном состоянии техники сварки можно сваривать все конструктивные стали, чугун, медь, алюминий, титан и др.

Применение высококачественных электродов, присадочного материала, флюсов, различных способов сварки и других технологических мероприятий позволяет обеспечить равнопрочность сварных соединений (для сталей с пределом прочности до 90 кг/мм2 с 0,85–0,9 прочности сварного шва). Однако у сталей повышенной и высокой прочности удовлетворительные механические свойства соединений и высокая работоспособность их при эксплуатации могут быть получены в большинстве случаев лишь при проведении процесса сварки с подогревом изделия и применения после сварки термообработки. С повышением прочности стали обычно растет ее термическая чувствительность. Термическая реакция стали на процесс сварки, часто являющаяся причиной образования трещин, зависит главным образом от химического состава и структурного состояния стали, толщины стали, типа сварного соединения, расположения швов в конструкции, сечения их и длины, жесткости закрепления отдельных частей детали и др.

На термическую реакцию стали наибольшее влияние оказывает углерод, действие которого усиливается легирующими элементами. Молибден 0,2–0,8 %, ванадий 0,1–0,3 % и титан до 0,2 %, наряду с улучшением других свойств стали, улучшают ее свариваемость. Сера и фосфор, а также загрязнение металла неметаллическими включениями и растворенными газами ухудшают сварочные свойства.

Установлено, что сварочные свойства бессемеровской стали значительно хуже, чем мартеновской. «Кипящая» мартеновская сталь хуже сваривается, чем «спокойная».

Наилучшие сварочные свойства имеет сталь, находящаяся в структурно-равновесном состоянии и имеющая минимальные остаточные напряжения. Поэтому детали, изготовленные литьем, ковкой, горячей и холодной штамповкой, прокаткой, выколоткой, вытяжкой, гибкой, до сварки должны подвергаться отжигу или нормализации с последующим высоким отпуском при температуре 680–700 °С. Исключение составляют малоуглеродистые стали с содержанием углерода 0,25 %.

Влияние зон пониженной твердости сварного соединения возрастает с увеличением ее ширины. Эта зона зависит от твердости свариваемых сталей, ее химического состава, толщины металла и способа сварки и может колебаться от 1,0 до 30 мм.

Ни один из применяемых в промышленности способов сварки не является универсальным. Каждому из них присущи определенные преимущества и недостатки, поэтому при проектировании не следует ориентироваться на применение во всех случаях какого-либо одного способа. Целесообразность применения каждого способа сварки обуславливается многими факторами: химическим составом стали и ее состоянием, конструктивной формой и размерами узла, назначением узла и условиями его эксплуатации, требуемыми свойствами сварного соединения, общим объемом сварки.

Электродуговая сварка. При электродуговой сварке источником тока является сварочная дуга, которая представляет собой длительный электрический разряд в ионизированной газовой среде между электродом и свариваемым изделием. Плотность энергии дугового разряда достигает 1×105 Вт/см2. Температура в средней части дуги равна примерно 6000–7000 °С, а температура электродов в точках разряда составляет 2000–3000 °С.

Источниками питания для дуговой сварки служат сварочные генераторы постоянного тока, или выпрямители. При сварке на постоянном токе дуга горит более устойчиво, улучшаются условия сварки и, кроме того, имеется возможность вести сварку на прямой или обратной полярности. Переменный ток менее предпочтителен в технологическом отношении, но сварочные трансформаторы проще в эксплуатации, имеют меньший (на 40–50 %) расход энергии на 1 кг наплавляемого металла, более высокий коэффициент полезного действия, ниже стоимость единицы оборудования (на 75–83 %), меньший вес и занимают меньшую площадь, чем генераторы постоянного тока. Трансформаторы обеспечивают достаточную устойчивость дуги для сварки изделий толщиной от 2,5 мм и выше.

Для сварки металла малой толщины (до 4 мм) применяют постоянный ток, обеспечивающий при малых режимах устойчивость горения дуги. Для сварки цветных металлов и сплавов также применяют источники постоянного тока.

Источник питания по мощности, номинальному току и пределам регулирования выбирают исходя из режимов сварки, для которых предназначен источник.

При этом следует учитывать, что при недогрузке источники питания работают с низким КПД и коэффициентами мощности. Применение источника завышенной мощности является неэкономным, при этом увеличиваются затраты на амортизацию и ремонт, а также увеличивается площадь и пр. При заниженной мощности появляется необходимость работать на предельной мощности, что влечет перегрев обмоток генератора и электродвигателя.

Электроды для дуговой сварки разделяют на плавящиеся и неплавящиеся. При сварке плавящимися электродами сварной шов образуется в результате оплавления основного металла деталей и металлического электрода в виде стержней или проволоки, химический состав которой выбирают близким составу свариваемого металла. В качестве неплавящихся электродов применяют угольные, графитовые и вольфрамовые стержни. В этом случае для образования сварочной ванны и шва в дугу необходимо подавать присадочную проволоку.

Для сварки плавящимися электродами может быть использован переменный и постоянный ток. Сварку угольными электродами производят только на постоянном токе.

Дуговая сварка под слоем флюса. Сварка под слоем флюса является высокопроизводительным процессом при стабильном качестве сварных соединений. При дуговой сварке под флюсом дуга горит между голой электродной проволокой и свариваемым изделием под слоем гранулированного порошка (флюса). Эластичная оболочка расплавленного флюса надежно защищает жидкий металл от воздействия газов, содержащихся в воздухе, и препятствует его разбрызгиванию. Кроме того, при необходимости через флюс легируют металл шва кремнием и марганцем.

Применение голой проволоки позволяет увеличить сварочный ток, что увеличивает скорость сварки. При сварке под флюсом шов состоит примерно из 2/3 переплавленного основного металла и 1/3 из присадочного металла, тогда как при ручной сварке шов состоит в основном из электродного металла. Вследствие этого расход электродной проволоки меньше, чем расход электродов при ручной сварке. Высокая производительность сварки под флюсом достигается увеличением плотности тока в 4–5 раз по сравнению с ручной сваркой. Плотность тока при ручной сварке электродом диаметром 5 мм составляет около 10 А/мм2, а при сварке под слоем флюса 40–50 А/мм2. При сварке проволокой малого диаметра (1,6–2 мм) плотность тока иногда достигает 150–200 А/мм2, т.е. в 20 раз больше, чем при ручной сварке.

При сварке под флюсом благодаря лучшему использованию тепла дуги расход электроэнергии ниже, чем при ручной сварке. Вследствие малых потерь электродного металла на угар, разбрызгивания и отсутствия огарков (проволоку поставляют в бухтах), а также снижения доли участия электродного металла в образовании шва, резко снижается расход присадочной проволоки.

Дуговая сварка под слоем флюса может проводиться в автоматическом или полуавтоматическом способе (обеспечивают механическое перемещение дуги). При автоматической сварке проволока подается в зону горения дуги при помощи автоматической головки, чем обеспечивается механическое перемещение дуги вдоль шва.

Экономическая эффективность автоматической сварки возрастает с увеличением толщины свариваемой детали, длины шва и количества изготовляемых однотипных узлов. Автоматическую сварку следует применять на прямолинейных и кольцевых швах при длине их свыше 150 мм.

При полуавтоматической сварке под слоем флюса перемещение дуги вдоль шва осуществляется вручную, что обеспечивает большую маневренность. Для сварки применяют тонкую электродную проволоку диаметром 1–2 мм.

Электродуговая сварка качественными электродами. Это наиболее универсальный способ, позволяющий выполнять все виды сварочных соединений сталей всех марок и в различных сочетаниях. Сварка может производиться в любом положении, однако потолочный шов не рекомендуется. Качество сварного шва в значительной мере зависит от квалификации сварщика.

Аргонно-дуговая сварка. При аргонно-дуговой сварке электрод, дугу и сварочную ванну изолируют от воздействия атмосферного воздуха непрерывным потоком газообразного потока. Аргон из баллона через редуктор подают в сварочную горелку. Горелка имеет вмонтированный электрод и кольцевой канал. Поступающий по кольцевому каналу аргон окружает электрод и дугу концентричной струей, создавая в зоне сварки защитную газовую оболочку. При аргонно-дуговой сварке сварочный шов получается чистый, ровный и свободный от шлака.

Сварку производят на постоянном и переменном токе.

Применяют ручную, полуавтоматическую и автоматическую аргонно-дуговую сварку. Ручная сварка производится неплавящимися электродами. Полуавтоматическая и автоматическая сварка – плавящимся и неплавящимся электродами. При полуавтоматической сварке механизирована подача присадочной и электродной проволоки и перемещение дуги вдоль линии шва автоматически поддерживает стабильное горение дуги и подачу защитного газа.

При аргонно-дуговой сварке используют неплавящиеся вольфрамовые электроды диаметром 1,5–6 мм и плавящуюся электродную проволоку диаметром 0,5–2 мм.

При сварке постоянным током неплавящимся электродом используют прямую полярность, так как в этом случае большая часть тепла дуги расходуется на расплавление свариваемого металла. При обратной полярности дуга горит неустойчиво и наблюдается сильный нагрев и распыление вольфрамового электрода.

Аргонно-дуговую сварку плавящимся электродом ведут главным образом постоянным током при обратной полярности. Катодное распыление металла детали и бомбардировка поверхности сварочной ванны положительными ионами разрушают окислые и нитридные пленки и другие загрязнения свариваемых поверхностей. Это улучшает качество сварки активных металлов и обеспечивает более высокую производительность. Аргонно-дуговая сварка плавящимся электродом может быть использована для соединения практически всех сталей и цветных металлов.

Углекислый газ в качестве защитной среды при дуговой сварке используют в том случае, когда применение других методов защиты экономически нецелесообразно. Углекислый газ является окислителем. Его используют при сварке изделий из малоуглеродистых и низколегированных сталей. Преимущества: простота автоматизации процесса, высокая производительность, отсутствие вредных выделений при сварке, меньшая стоимость углекислого газа, чем аргона или флюса. Однако может наблюдаться обогащение шва углеродом, что увеличивает склонность к межкристаллитной коррозии.

Дуговую сварку в среде водорода применяют для соединения деталей малых толщин (0,05–1 мм) из тугоплавких металлов, нержавеющих сталей, бескислородной меди, никеля и его сплавов.

Электрошлаковая сварка. Способ электрошлаковой сварки разработан Институтом электросварки имени Е.О. Патона. Этот способ сварки применяют для сварки деталей практически любых толщин. С увеличением толщины эффективность применения этой сварки быстро возрастает. Листы под сварку устанавливают вертикально с зазором между кромками 20–30 мм и выше в зависимости от толщины металла без скоса кромок. С двух сторон кромки закрывают формирующими планками (обычно медными, охлаждаемыми водой), снизу сварочную ванну закрывают влажной глиной или мокрым асбестом с металлической прокладкой. В образованном между кромками и формирующими планками пространстве происходит образование сварочной ванны.

Проволока подается автоматически из бухты, установленной выше свариваемых деталей. Там же устанавливается бункер с флюсом.

Вначале процесс протекает как при сварке под слоем флюса. Тепло дуги плавит проволоку, основной металл и флюс-шлак плавятся, затем за счет электропроводности жидкого шлака дуга гаснет (плотность тока в дуге становится недостаточной) и ток проходит через жидкий шлак, процесс становится электрошлаковым. Сварочный ток, проходя от электрода через расплавленный шлак, нагревает его и поддерживает высокую температуру. За счет тепла шлака электродная проволока и кромки деталей продолжают оплавляться. По мере расплавления электрод непрерывно подается в сварочную ванну. Подача электродной проволоки и перемещение формирующих планок производится автоматически.

Электрошлаковая сварка применяется для сварки встык и втавр деталей за один проход.

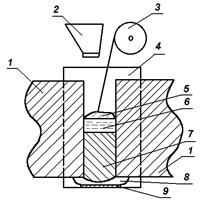

Рисунок29.1 – Схема электрошлаковой сварки:

1 – свариваемые детали; 2 – бункер с флюсом; 3 – бухта электродной проволоки;

4 – медные накладки, охлаждаемые водой; 5 – шлак; 6 – расплавленный металл;

7 – сварочный шов; 8 – асбест; 9 – подкладной лист.

Преимущества электрошлаковой сварки:

§ уменьшение расхода электроэнергии в 1,5–2 раза, а флюса в 15–30 раз по сравнению с дуговой сваркой под слоем флюса;

§ возможность использования для соединения деталей любых толщин за один проход;

§ улучшение удаления газов и шлака из расплавленного металла;

§ уменьшение перехода серы, фосфора и других вредных шлаковых примесей в наплавленный металл за счет меньшего его использования;

§ возможность сварки закаливающих сталей без предварительного подогрева;

§ повышение производительности в 10–15 раз по сравнению с дуговой сваркой под слоем флюса;

§ качество сварного шва примерно равно качеству основного металла.

Электронно-лучевая сварка. В электронно-лучевых установках энергия непосредственно воздействует на материал изделия, и нет надобности в сложных энергетических превращениях, значит, сокращаются и потери энергии.

Эмитируемый вольфрамовым катодом пушки поток электронов получает ускорение в электрическом поле высокого потенциала и фокусируется в зоне сварки на поверхности деталей. При торможении электронного потока кинетическая энергия электронов переходит в тепловую, температура в зоне сварки достигает 5000–6000 °С и происходит оплавление и частичное испарение свариваемых поверхностей с образованием сварочной ванны и сварного шва. При помощи электростатической системы и магнитных линз электронный луч фокусируется и сжимается до диаметра 0,01–2,0 мм, что позволяет сконцентрировать его энергию на очень малой площади (до 10-7 см2). Плотность энергии луча зависит от приложенного ускоряющего напряжения. Низковольтные промышленные сварочные устройства работают с ускоряющим напряжением 10–30 кВ и создают электронный поток с плотностью энергии 104–105 Вт/см2. Высоковольтные сварочные пушки имеют ускоряющее напряжение до 100–150 кВ и обеспечивают плотность энергии луча 107–108 Вт/см2. Причем, КПД электронной пушки 0,98–0,99. Тонкий электронный луч высокой энергии может проникать в металл на значительную глубину. При малой ширине расплавляемой зоны сварной шов при электронно-лучевой сварке имеет форму узкого вытянутого клина с двадцатикратным и более отношении глубины к ширине. Такой характер формообразования шва носит название кинжального проплавления, в отличие от полусферической формы шва, образуемого при дуговой сварке. Кинжальное проплавление обеспечивает очень малую зону термического влияния в сварном соединении и позволяет производить сварку заготовок различной толщины, начиная с очень тонких (от 0,01 мм) изделий до 100 мм и более. Электронный луч легко управляем, позволяет точно регулировать температуру нагрева и изменять ее в широких пределах. Сварку можно производить по любой заданной кривой. Сварка в вакууме гарантирует высокие химико-физические свойства сварного шва и прилегающих к нему областей металла, так как здесь происходит процесс зонного переплава.

Получаемый электронно-лучевым методом сварной шов отличается высокой прочностью, чистотой и плотностью. Поэтому электронно-лучевая сварка широко используется для сварки тугоплавких, активных, легкоокисляющихся металлов, аустенитных сталей, сложных сплавов, имеющих повышенную склонность к росту зерна при рекристаллизации в зоне термического влияния, а также для сварки деталей из разнородных металлов с различными теплофизическими свойствами и со значительной разницей в толщинах свариваемых изделий. Некоторые металлы и металлокерамические композиции соединяются только этим способом.

В машиностроении электронно-лучевая сварка применяется для сварки мостов автомобилей, коробок передач, карданных валов, в авиационной промышленности, например, для сварки несущих плоскостей самолетов; для сварки корпусов ракет, деталей подводных кораблей, тепловыделяющих элементов атомных станций, соединения стыков труб газопроводов и нефтепроводов. Время подготовки и сварки одного стыка 15–20 мин.

Для сварки стали толщиной до 15 мм и алюминиевых сплавов до 100 мм используют электронно-лучевые установки (ЭЛУ) мощностью до 5 кВт, такая установка размещается на автомобиле. ЭЛУ не требует изготовления и доставки электродов, флюсов, газов.

Газопламенная сварка. Начало своего развития газовая сварка имела более широкое применение, чем дуговая электросварка, так как обеспечивала высокое качество сварного шва и являлась универсальным видом сварки для всех металлов.

По мере внедрения новых методов дуговой сварки развития контактной электросварки, применения специальных обмазок для качественных электродов и быстрого усовершенствования методов автоматической сварки под флюсом, обеспечивающих более высокие механические свойства сварного шва, газовую сварку стали постепенно вытеснять из ряда производств другие виды сварки. Однако до настоящего времени газовая сварка имеет еще широкое применение в таких областях, как сварка металла малых толщин (до 2 мм – технически целесообразно), сварка всех видов проката из цветных металлов, ремонтная сварка литых деталей из чугуна, бронзы, алюминиевых и магниевых сплавов, пайка твердыми припоями и пр.

Газовая сварка относится к химическим способам сварки плавлением, так как источником нагрева металла в данном случае является тепловая энергия, получаемая в результате химического процесса сгорания газообразного горючего в смеси с кислородом. В качестве горючего газа наибольшее применение получил ацетилен. Заменителем его могут служить: водород, природный газ, нефтяной газ, пиролизный газ, коксовый газ, бензин, керосин и др.

Перед выполнением газовой сварки кромки свариваемого изделия и прилегающая к ним зона (на ширину 20–30 мм с каждой стороны) должны быть тщательно зачищены до металлического блеска от окалины, ржавчины, краски, масла и других загрязнений.

Диаметр присадочной проволоки зависит от толщины свариваемых заготовок. Для сварки стали толщиной до 12–15 мм он примерно равен половине толщины детали, а при сварке стали толщиной более 15 мм диаметр проволоки выбирают равным 6–8 мм.

К недостаткам газовой сварки относятся большая зона структурных изменений и деформация узлов. Стоимость сварки в значительной степени зависит от толщины металла. Преимущества: мобильность и возможность сварки в полевых условиях.

Атомно-водородная сварка. Одна из разновидностей сварки в среде защитных газов, по техническим характеристикам близка к газовой сварке. По сравнению с аргонно-дуговой сваркой качество шва хуже, производительность ниже. Процесс осуществляется за счет теплоты дуги между двумя наклонными вольфрамовыми электродами и при переходе диссоциированного этой дугой атомного водорода в молекулярный. Подводимый водород служит одновременно и защитным газом.

Контактная сварка. Контактная сварка относится к методам сварки с применением внешнего давления. Свариваемые участки деталей нагреваются электрическим током до пластического состояния и сжимаются. Количество теплоты, выделяемой при прохождении электрического тока, составляет:

,

,

где Q – количество тепла, кал;

I – ток, А;

R – полное сопротивление сварочного контура, Ом;

t – время прохождения тока, с.

Максимальное количество тепла выделяется в месте соприкосновения свариваемых деталей, так как сопротивление в зоне контакта значительно больше, чем сопротивление других участков сварочного контура.

Контактная сварка может производиться переменным током частотой 50 Гц, а также импульсами постоянного тока. Разновидностями контактной сварки являются стыковая, точечная и роликовая.

Ток протекает по вторичной обмотке сварочного трансформатора, проходит через свариваемые детали, включенные во вторичную обмотку. В месте контакта детали разогревают до пластического состояния или частичного оплавления и сжимаются.

Стыковая сварка (рис. 29.2.) применяется для соединения деталей по всей площади соприкосновения. Стыковой сваркой соединяются стержни различного профиля и сечения (площадью сечения от 1 до 10000 мм2), полосы и листы (толщиной от 0,7 до 4 мм, шириной до 2200 мм). Стыковую сварку применяют также для соединения стали, медных и алюминиевых сплавов, некоторых сплавов титана. Сваривают и разнородные металлы. Сталь с медью, латунь с медью и др.

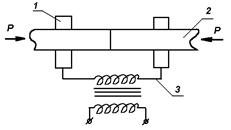

Рисунок 29.2 – Схема контактной стыковой сварки:

1 – зажим; 2 – заготовка; 3 – сварочный трансформатор

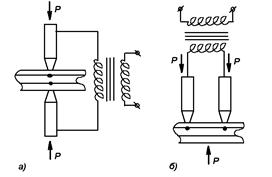

Рисунок 29.3 – Схема двусторонней (а) и односторонней (б) точечной сварки

Соединение листовых заготовок производят точечной (рис 29.3) и шовной (рис.29.4) сваркой. В зависимости от расположения электродов точечная сварка может быть двусторонней (рис.29.3,а) и односторонней (рис.29.3,б).

При двусторонней сварке заготовки накладывают друг на друга и зажимают стержнями металлическими электродами, по которым пропускают сварочный ток. Односторонняя сварка осуществляется двумя электродами, расположенными с одной стороны свариваемой заготовки: электрический ток, разогревающий металл в точках сварки, замыкается между электродами через вторую (нижнюю) заготовку и нижнюю медную пластину (подкладку), которая подкладывается для увеличения тока, протекающего через нижнюю заготовку.

Диаметр сварной точки зависит от диаметра электрода, величины сварочного тока и продолжительности разогрева при сварке. Практически размер точки по ширине составляет 1,0–1,2 диаметра электрода, который обычно выбирают на 3–4 мм больше суммарной толщины свариваемых заготовок. Точечная сварка применяется главным образом для соединения листов и приварки их к каркасам. Точечной двусторонней сваркой сваривают внахлестку две, три или даже четыре заготовки. Точечную сварку используют для соединения заготовок одинаковой и различной толщины в пределах от 0,001 до 5 мм.

С применением пульсационного режима сварки толщина свариваемых листов может быть увеличена на 30–40 %.

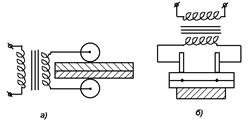

Роликовая (шовная) сварка обеспечивает получение сплошного шва, непроницаемого для газов и жидкостей. Этой сваркой могут свариваться листы толщиной 2,5+2,5 мм из углеродистых сталей и до 1,5+2 мм – из легированных сталей. Возможно соединение листов, значительно отличающихся по толщине (от 0,3 до 3 мм).

Рисунок 29.4 – Схема двусторонней (а) и односторонней шовной сварки

Скорость сварки – около 2 м/мин, сварочный ток при сварке листов толщиной 1 мм из малоуглеродистой стали 8000–16000 А.

Контактная сварка – наиболее высокопроизводительный процесс, при котором время выполнения сварного соединения исчисляется секундами. Успешно применяется при массовом производстве.

Диффузионная сварка в вакууме. При диффузионной сварке в вакууме неразъемное соединение образуется в результате взаимной диффузии атомов поверхностных слоев контактирующих материалов, находящихся в твердом состоянии. Для ускорения процесса диффузии свариваемые заготовки нагревают до температуры, близкой к температуре рекристаллизации. Сварку ведут в вакууме для предотвращения образования на соединяемых поверхностях окислых пленок, препятствующих диффузии. Операцию сварки ведут в следующей последовательности. Свариваемые поверхности предварительно очищают от окислов и загрязнений и доводят до высокого класса чистоты механической обработкой или химическим травлением с последующей промывкой. Затем свариваемые заготовки помещают в рабочую камеру и сдавливают с небольшим усилием. Из камеры откачивают воздух до остаточного давления 10-2–10-5 мм.рт.ст., после этого заготовки нагревают и выдерживают определенное время при заданной температуре. Диффузионная сварка имеет ряд преимуществ перед другими методами. Отсутствует необходимость в присадочных материалах, флюсах. Сварные соединения получаются без заметного изменения физико-механических свойств материалов заготовок. Этим способом можно сваривать сталь с алюминием, вольфрамом, титаном и молибденом; медь с алюминием и титаном; титан с платиной, серебро с нержавеющей сталью, керамику между собой и с металлом.

Ультразвуковая сварка. Ультразвуковой обработкой называют такие технологические операции, которые осуществляются при обязательном присутствии упругих механических колебаний ультразвуковой частоты. В настоящее время в промышленности используют колебания частотой от 15 до 170 кГц.

Для получения неразъемности соединения свариваемые заготовки предварительно сжимают внешним усилием и при помощи специального инструмента к месту сварки подводят ультразвуковые механические колебания. Под воздействием энергии ультразвуковой волны в тонких слоях контактирующих поверхностей создаются сдвиговые деформации, разрушающие поверхностные пленки. В зоне сварки материал нагревается и размягчается. Приложенным внешним усилием создаются местные пластические деформации, частицы свариваемых заготовок сближаются на расстояние действия межатомных сил, и между ними возникает прочная связь.

Температура в зоне сварки значительно ниже температуры плавления. Например, при сварке меди температура в зоне контакта не превышает 600 °С, а при сварке алюминия 200–300 °С. Сравнительно небольшое тепловое воздействие обеспечивает минимальное изменение структуры металлических и других свариваемых материалов.

Аналогично контактной электросварка ультразвуком может быть точечной, шовной или стыковой.

Сваркой ультразвуком соединяют заготовки и различной в основном малой (до 0,005 мм) толщины. Хорошо свариваются разнородные металлы и металлы с керамическими материалами. Не требуется тщательной подготовки свариваемых поверхностей, обычно ограничиваются обезжириванием. При этом прочность соединений, выполненных сваркой ультразвуком, составляет 90 % прочности наиболее прочного металла свариваемых заготовок.

Сварка трением. Открыта в 1956 году токарем-новатором Чудиновым. Применяется для соединения встык. Способ сварки: одна деталь закреплена в патроне, а другая в резцедержателе. При быстром вращении в месте соприкосновения детали разогреваются до пластического состояния. При остановке вращения и при сжатии детали свариваются. При этом расход энергии меньше, чем при контактной сварке для стали в 8–10 раз, а при сварке алюминия – в 30 раз.

2014-02-09

2014-02-09 6082

6082