Основные виды и классификация теплообменных и тепломассообменных аппаратов

Понятия, определения и классификация промышленного оборудования.

О дисциплине

Заключение

Обобщить изученные вопросы. Подвести итоги лекции. Ответить на вопросы.

Выдать задание для самостоятельного изучения – изучить материал лекции по конспекту, рекомендуемую литературу.

Задание для самостоятельного обучения:

Тепломассообмен: Учебное пособие для вузов / Ф.Ф. Цветков, Б.А. Григорьев. - 3-е издание. М.: Издательский дом МЭИ, 2006.

Кандидат технических наук,

доцент Е.Е.Костылева

На изучение курса «Тепло-массообменное оборудование предприятий» в течение шестого семестра отводится 146 часов, из них 48 лекций, 16 часов лабораторных занятий, консультация и экзамен. В седьмом семестре предусмотрен курсовой проект в размере 70 часов. На СРС отводится 12 часов.

В рамках курса будут изучены основные виды промышленных тепло- и массообменных процессов и установок, рассмотрены классификация, типы и конструкции теплообменного оборудования, освоена методика расчета теплообменных аппаратов поверхностного типа, изучено строение, принцип работы и устройство, а также основы процессов протекающих в выпарных, сушильных, перегонных, ректификационных, сорбционных установках. Рассмотрено стандартное и вспомогательное оборудование тепломассообменного оборудования.

Теплообменный аппарат (теплообменник) – устройство, в котором осуществляется теплообмен между двумя или несколькими средами. Перенос теплоты в них может осуществляться конвекцией, кондукцией, лучеиспусканием, при наличии фазовых и химических превращений газообразных, жидких и твердых веществ. Движущиеся среды, обменивающиеся теплотой или применяемые для передачи теплоты от более нагретых тел и веществ к менее нагретым, называют теплоносителями.

Теплообменный аппарат является одним из наиболее распространенных и важных элементов энергетических, коммунально-бытовых и технологических установок. Любые преобразования энергии из одного вида в другой, а также передача энергии от одного аппарата либо машины к другому сопровождаются переходом некоторой части всех других видов энергии в тепловую. Поэтому практически во всех машинах и аппаратах теплообмен имеет важное значение.

На теплообменные аппараты приходится значительная доля капиталовложений в энергетические, коммунально-бытовые и технологические установки. При строительстве тепловых электростанций (если учесть, что паровые котлы также являются теплообменниками) капиталовложения в теплообменные аппараты составляют до 70 % капиталовложений на оборудование станций. На современных нефтеперерабатывающих заводах капиталовложения в теплообменные аппараты достигают 40... 50 %, на газобензиновых заводах - 40 %.

На теплообменники приходится также значительная доля эксплуатационных расходов энергетических, коммунально-бытовых и технологических установок. Амортизационные отчисления, расходы на уход, осмотр и ремонт теплоиспользующих аппаратов и установок часто выше, чем для оборудования других категорий.

Теплообменные аппараты, как и другие элементы энергетических, коммунально-бытовых и технологических установок, работают в условиях переменного режима. Однако эксплуатационные, статические и динамические характеристики теплообменных аппаратов зависят не только от изменения расходных режимов и технологических параметров потоков, но и от таких факторов, как накопление загрязнений, накипи, сажи, смол на стенках труб, появление коррозии и др.

Расчет, проектирование, конструирование и эксплуатация теплоиспользующего оборудования должны производиться с учетом большой сложности происходящих в нем процессов, а также значительного влияния параметров процесса теплообмена на технико-экономические показатели соответствующих установок.

Теплообменные аппараты имеют многообразное назначение. Вместе с тем они должны отвечать определенным общим требованиям, которые являются исходными при проектировании аппаратов. К этим требованиям относятся обеспечение высокой тепловой производительности, заданных технологических условий процесса и высокого качества готового продукта (для промышленных технологических установок). Выполнение каждого из этих требований достигается определенными приемами и методами.

Высокая тепловая производительность теплоиспользующего аппарата определяется многими факторами, в первую очередь, интенсивным теплообменом, высокой теплопроводностью материала, малым заносом поверхностей теплообмена, своевременной продувкой и промывкой внутренних полостей аппарата, поддержанием оптимального режима работы. Экономичность работы аппарата может быть достигнута малыми затратами энергии на прокачивание теплоносителей, минимальным уносом технологического продукта с продувочными газами и промывочными водами, увеличением межремонтных периодов, максимальной механизацией и автоматизацией обслуживания. Заданные технологические условия процесса (температура, давление, химический состав и концентрация среды, время технологической обработки) и высокое качество продукции обеспечиваются выбором оптимальных температур теплоносителей, правильным расчетом поверхности теплообмена, подбором надлежащих конструкционных материалов, не вступающих в химическое взаимодействие со средой, выбором наивыгоднейших скоростей теплоносителей, строгой цикличностью или непрерывностью процесса и удобством его регулирования.

Как отмечалось ранее, теплообменниками называются устройства, предназначенные для обмена теплотой между греющей и обогреваемой рабочими средами - теплоносителями.

Необходимость передачи теплоты от одного теплоносителя к другому возникает во многих отраслях техники: энергетике, химической, металлургической, нефтяной, пищевой и других отраслях промышленности.

Широкое распространение теплообменных аппаратов обусловило многообразие их конструктивного оформления.

Тепловые процессы, происходящие в теплообменных аппаратах, могут быть самыми разнообразными: нагрев, охлаждение, испарение, кипение, конденсация, плавление, затвердевание и более сложные процессы, являющиеся комбинацией перечисленных. В процессе теплообмена может участвовать несколько теплоносителей: теплота от одного из них может передаваться нескольким и от нескольких - одному.

Теплообменные аппараты классифицируются следующим образом:

по назначению - подогреватели, конденсаторы, охладители, испарители, паропреобразователи и т.п.;

принципу действия - рекуперативные, регенеративные и смесительные.

Рекуперативными называются такие теплообменные аппараты, в которых теплообмен между теплоносителями происходит через разделительную стенку. При теплообмене в аппаратах такого типа тепловой поток в каждой точке поверхности разделительной стенки сохраняет постоянное направление.

Температура нагрева теплоносителя составляет 400... 500 °С для конструкций из углеродистой стали и 700...800°С для конструкций из легированных сталей.

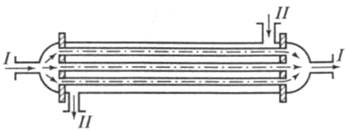

В рекуперативных теплообменниках теплоносители омывают стенку с двух сторон и обмениваются при этом теплотой. Процесс теплообмена протекает непрерывно и имеет обычно стационарный характер. На рис. 1 показан пример рекуперативного теплообменника, в котором один из теплоносителей протекает внутри труб, а второй омывает их наружные поверхности.

Стенка, которая омывается с обеих сторон теплоносителями, называется рабочей поверхностью теплообменника.

Рис. 1. Простейший рекуперативный теплообменник: I, II - теплоносители

Регенеративными называются такие теплообменные аппараты, в которых два или большее число теплоносителей попеременно соприкасаются с одной и той же поверхностью нагрева.

Во время соприкосновения с разными теплоносителями поверхность нагрева или получает теплоту и аккумулирует ее, а затем отдает, или, наоборот, сначала отдает аккумулированную теплоту и охлаждается, а затем нагревается. В разные периоды времени теплообмена (нагрев или охлаждение поверхности нагрева) направление теплового потока в каждой точке поверхности нагрева изменяется на противоположное.

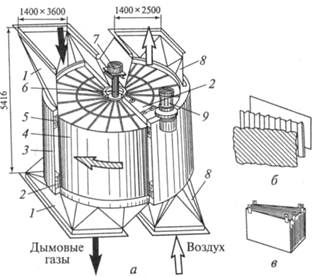

В качестве примера на рис. 2 представлена схема регенеративного воздухоподогревателя котельного агрегата с медленно вращающимся (2...5 об/мин) ротором - аккумулятором теплоты. Ротор имеет набивку из тонких гофрированных стальных листов (см. рис. 2, б), заключенных в закрытый кожух 3. К кожуху присоединяются воздушный и газовый короба. Во время работы теплообменника ротор его вращается, поэтому нагретые элементы набивки непрерывно переходят из полости горячего газа в полость холодного воздуха, а охладившиеся элементы - наоборот.

Рис.2. Регенеративный воздухоподогреватель:

а - общий вид; б - отдельные пластины различной формы; в - секция с пластинами; 1 - газовые патрубки; 2, 5 - радиальное и периферийное уплотнения; 3 - неподвижный наружный кожух; 4 -набивка; 6 - вал ротора; 7 - верхний и нижний подшипники; 8 - воздушные патрубки; 9 - электродвигатель

Одним из оригинальных устройств, использующих в качестве промежуточного теплоносителя пар и его конденсат, является герметичная труба, заполненная частично жидкостью, а частично паром (рис. 3). Такое устройство, называемое тепловой трубой, способно передавать большие тепловые мощности.

Рис. 3. Схема работы тепловой трубы с возвратом конденсата

под действием гравитационных сил

На горячем конце тепловой трубы за счет подвода теплоты испаряется жидкость, а на холодном - конденсируется пар, отдавая выделившуюся теплоту. Конденсат возвращается в зону испарения либо самотеком, если холодный конец можно разместить выше горячего, либо за счет использования специальных фитилей, по которым жидкость движется под действием капиллярных сил в любом направлении, даже: против сил тяжести (как спирт в спиртовке).

Тепловые трубы с самотечным возвратом конденсата известны давно. Широкое распространение тепловых труб с фитилями началось недавно в связи с необходимостью отвода больших тепловых потоков от мощных, но малогабаритных полупроводниковых устройств. Практически незаменимы тепловые трубы с| фитилями в космосе. Для охлаждения механических, электрических или радиотехнических устройств в земных условиях широко используется естественная конвекция. В космосе естественной конвекции не может быть, поскольку отсутствует сила тяжести и нужны иные способы отвода теплоты. Тепловые трубы с фитилями могут работать и в невесомости. Они малогабаритны, не требуют затрат энергии на перекачку теплоносителей и при соответствующем подборе рабочего агента работают в широком интервале температур.

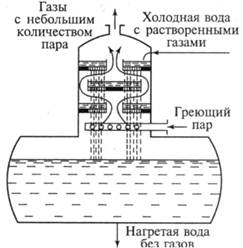

Смешивающимии называются такие теплообменные аппараты, в которых тепло- и массообмен происходят при непосредственном контакте и смешивании теплоносителей. Поэтому смешивающие теплообменники иногда называют контактными. Наиболее важным фактором в рабочем процессе смешивающего теплообменного аппарата является поверхность соприкосновения теплоносителей. В качестве примера на рис. 4 показана схема смешивающего теплообменника (деаэратора) для подогрева воды паром при термическом удалении растворенных газов (воздуха).

Рис. 4. Смешивающий теплообменник для подогрева воды паром при термическом удалении растворенных газов

В качестве теплоносителей в зависимости от назначения производственных процессов могут применяться самые разнообразные газообразные, жидкие и твердые вещества.

С точки зрения технической и экономической целесообразности их применения теплоносители должны обладать следующими качествами.

1. Иметь достаточно большую теплоту парообразования, плотность и теплоемкость, малую вязкость. При таких характеристиках теплоносителей обеспечивается достаточная интенсивность теплообмена и уменьшаются их массовые и объемные количества, необходимые для заданной тепловой нагрузки теплообменного аппарата.

2. Иметь необходимую термостойкость и не оказывать неблагоприятное воздействие на материалы аппаратуры. Теплоносители должны быть химически стойкими и неагрессивными даже при достаточно длительном воздействии высоких температур. Желательно, чтобы теплоносители не давали в процессе работы отложений на поверхность теплообмена, так как отложения понижают коэффициент теплопередачи и теплопроизводительность оборудования.

3. Быть недорогими и достаточно доступными в отечественных ресурсах.

При выборе теплоносителей необходимо в каждом отдельном случае детально учитывать их термодинамические и физико-химические свойства, а также технико-экономические показатели.

В производственных аппаратах и системах отопления и горячего водоснабжения наиболее широкое распространение получили следующие теплоносители.

Водяной пар как греющий теплоноситель получил большое распространение благодаря следующим своим достоинствам.

1. Высокие коэффициенты теплоотдачи при конденсации водяного пара позволяют получать относительно небольшие поверхности теплообмена.

2. Большое изменение энтальпии при конденсации водяного пара позволяет расходовать малое массовое количество его для передачи сравнительно больших количеств теплоты.

3. Постоянная температура конденсации при заданном давлении дает возможность наиболее просто поддерживать постоянный режим и регулировать процесс в аппаратах.

Наиболее часто употребляемое давление греющего пара в теплообменниках составляет от 0,2 до 1,2 МПа.

Горячая вода получила большое распространение в качестве греющего теплоносителя, особенно в отопительных и вентиляционных установках. Подогрев воды осуществляется в специальных водогрейных котлах, производственных технологических агрегатах (например в печах) или водонагревательных установках ТЭЦ и котельных. Горячую воду как теплоноситель можно транспортировать по трубопроводам на значительные расстояния (на несколько километров). При этом понижение температуры воды в хорошо изолированных трубопроводах составляет не более 1 "С на 1 км. Достоинством воды как теплоносителя является сравнительно высокий коэффициент теплоотдачи. Как правило, в системах производственного и коммунального отопления используется горячая вода с температурой 70... 150 (200) "С.

Дымовые и топочные газы как греющая среда применяются обычно на месте их получения для непосредственного обогрева промышленных изделий и материалов, если физико-химические характеристики последних не изменяются при загрязнении сажей и золой. Если по условиям эксплуатации загрязнение обрабатываемого материала недопустимо, дымовые газы направляются в рекуперативный теплообменник, где отдают свою теплоту воздуху, а последний нагревает обрабатываемый материал.

Достоинством топочных газов является возможность нагрева ими материала до весьма высоких температур, которые требуются иногда по технологическим условиям производства.

Однако дымовые и топочные газы как греющая среда имеют ряд недостатков.

1. Малая плотность газов влечет за собой необходимость получения больших объемов для обеспечения достаточной теплопроизводительности, а последнее приводит к созданию громоздких трубопроводов.

2. Вследствие малой удельной теплоемкости газов их необходимо подавать в аппараты в большом количестве с высокой температурой. Последнее обстоятельство вынуждает применять огнеупорные материалы для трубопроводов.

3. Из-за низкого коэффициента теплоотдачи со стороны газов теплоиспользующая аппаратура должна иметь большие поверхности нагрева и поэтому получается весьма громоздкой.

Высокотемпературные теплоносители. В настоящее время в промышленности для высокотемпературного обогрева, кроме дымовых газов, применяют минеральные масла, органические соединения, расплавленные металлы и соли.

Низкотемпературные теплоносители представляют собой вещества, кипящие при температурах ниже 0 °С. Типичными представителями их являются: аммиак NH3, диоксид углерода С02, сернистый ангидрид S02 и большой ряд галоидных производных насыщенных углеводородов, применяющихся в качестве хладоагентов в холодильной технике.

2014-02-09

2014-02-09 5473

5473