Резина

Полипропилен

tст = +95, при обычных температурах – хрупкий. Так как полимер хрупок, то в чистом виде его не используют, а смешивают его с другими полимерами, в результате удается получить ударопрочный полистирол. Так как полистирол способен вспениваться, то из него получают пенопласт.

Еще одним производным стирола является его сополимер – АВС-пластик. В этом случае его сополимеризуют с бутадиеном.

Фторопласт (тефлон) – полимер уникальной химической стойкости. Практически устойчив к действию H2SO4 концентрірованной, концентрірованной щелочи и О3 (один из самых дорогих полимеров).

Полиамиды – полимеры, которые содержат амидную группу – CONH --. Эти полимеры относятся к термопластам, легко вытягиваются в нити, из них изготавливают различные синтетические волокна: капрон, нейлон.

Полиэфиры – вещества, которые содержат группировку сложного эфира. Представителем полиэфиров является лавсан. Из него изготавливают как волокно, так и пленки.

Фенолформальдегидные смолы. Получают по реакции поликонденсации с образованием очень термостойких продуктов.

Эпоксидные смолы. Представляют собой полимер, образующийся в момент получения путем смешивания 2-х компонентов и катализатора. Типичная эпоксидная смола используется для изготовления клея.

ЛК 14 21.05.12

Основой всякой резины является натуральный или синтетический каучук. Для улучшения функциональных свойств резины вместе с каучуком в ее состав вводят различные добавки. К этим добавкам относят:

1) вулканизующие вещества, их используют для перевода системы из термопластичного в термореактивное состояние. В качестве вулканизующих веществ применяют серу, а в редких случаях – перекись. В некоторых случаях серу заменяют на другие серосодержащие вещества;

2) ускорители вулканизации, к ним относят оксиды свинца и магния. Ускоритель вулканизации играет роль катализатора процесса:

3) Противостарители – замедляют процесс старения резины. Существуют Противостарители химического и физического действия. Действие первых заключается в том, что они задерживают окисление каучука, в результате окисления их самих. Действие вторых заключается в образовании защитной пленки, которая изолирует поверхность каучука от действия кислорода и азота воздуха;

4) Мягчитель (пластификатор) – увеличивает температурные пределы эксплуатации изделия, повышает эластичные свойства и азоностойкость резины. Пластификаторы: вазелин, парафин, растительное масло, дигутин втолат.

5) Наполнители: активные и пассивные. Пассивные наполнители для удешевления стоимости резины: регенерат – продукт механической или термохимической переработки, использованной резины или резинового брака; кроме того используют мел, тальк, сульфат бария. Активные наполнители используют для повышения физико-механических свойств резины. Используют: сажу (технический углерод) или белую сажу (аэросил – SiO2);

6) Красители – для окрашивания резины в ее состав вводят цветные пигменты – белые, черные и цветные порошки, нерастворимые в воде и органических растворителях.

Свойства каучуков

Практически все каучуки имеют в своем составе двойные связи и поэтому могут легко окисляться озоном или кислородом воздуха.

Молекулярная масса – 400-500 тыс.

Структура макромолекул линейная или слаборазветвленная. Надмолекулярная структура – клубок (глобула). Такая форма у макромолекул является причиной высокой эластичности каучука. (Клубок вытягивается).

Под небольшой нагрузкой происходит медленное выпрямление макромолекул глобулы.

По своим свойствам каучуки близки к термопластам. Наличие двойных связей в макромолекулах позволяет перейти из термопластичного состояния в термореактивное. Для этого каучук обрабатывают серой, которая образует «мостики» между соседними цепями. Этот процесс называется сшивкой.

Такой процесс называется вулканизацией (из термопластичного в термореактивное).

В зависимости от количества введенной серы получается различная частота сетки полимера. Если сера введена в количестве до 5 %, то резина получается высокоэластичной и мягкой. Если серу вводят до 30 %, то получается жесткий материал – эбонит.

При вулканизации изменяются физико-механические свойства конечного продукта; резко вырастает прочность, появляется упругая деформация, увеличивается твердость. Если каучуки могут растворяться в органических растворителях, то резины способны только набухать. Повышается также теплостойкость. Любая резина способна работать при t выше 100 градусов.

Активные наполнители также способны реагировать с каучуком на физическом уровне. При их высокой концентрации они сами образуют пространственную сетку (каркас), который взаимодействует с каучуком и тем самым укрепляет его.

Все резины подразделяются на РЕЗИНЫ ОБЩЕГО НАЗНАЧЕНИЯ и СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ.

Резины общего назначения. Их изготавливают из неполярных каучуков. К ним относят: натуральный каучук, синтетический каучук бутодиеновых; изопреновых.

Натуральный каучук является полимером изопрена (C5H8). Получают із млечного сока гивейи. Резина из натурального каучука имеет очень высокие потребительские свойства.

Синтетический каучук бутодиеновый получают путем синтеза. Качество резины на основе этого каучука невысокое, но при введении в состав резины ряда добавок его свойства улучшаются.

Синтетический каучук изопреновый получают из синтетического изопрена и по некоторым показателям он близок к натуральному каучуку.

Резины общего назначения характеризуются невысокой ценой, могут работать в пределах -35 -- +130 градусов цельсия, могут непродолжительно кантактировать с органическими растворами кислот и оснований.

Из резин общего назначения изготавливают офсетное полотно.

Резины специального назначения подразделяются на:

· Маслобензостойкие;

· Теплостойкие;

· Свето-озоностойкие;

· Износостойкие;

· Электротехнические и прочее.

Маслобензостойкие получают на основе хлорированных каучуков. Наиболее известным хлорированным каучуком является наирит. Исходный мономер для получения такой резины настолько реакционно способен, что может переходить в термореактивное состояние без серы.

Кроме того, для предания масло- и бензостойкости используют каучуки, содержащие в своей молекуле полисульфиды и нитрилы.

Теплостойкие получают на основе кремний органических каучуков. Для перехода в термореактивное состояние вместо серы используют перекиси.

Высшим рабочим пределом таких резин является температура +250.

Свето-озоностойкие резины получают на основе фторсодержащих каучуков. Высокая свето- и озоностойкость обусловлена отсутствием третичного атома углерода.

Износостойкие резины получают на основе полиуретановых каучуков. Такие каучуки получают по реакции поликонденсации между диизоцианатами и полиэфирами в присутствии катализатора.

Электротехнические резины изготавливают на основе неполярных каучуков для изоляции токопроводящих частей различных машин.

ЛК 15

27.05.12

Механические свойства резины и каучука

К механическим свойствам резины относятся:

1) свойства, которые характеризуют резину в следующих направлениях:

а) высоко-эластичный характер деформации;

б) зависимость деформации от скорости и продолжительности действий деформирующего усилия;

в) зависимость механических свойств от воздействия температуры, света, озона, тепла.

В связи с этим свойства резины делят на:

1) деформационно-прочностные;

2) фрикционные;

3) специальные.

К ДЕФОРМАЦИОННО ПРОЧНОСТНЫМ СВОЙСТВАМ относят: пластичность, эластичность, прочность при растяжении, относительное удлинение при разрыве, остаточные деформации, гистерезисные потери, сопротивление раздиру и твердость.

К ФРИКЦИОННЫМ СВОЙСТВАМ относят: различные показатели, характеризующие износостойкость.

К СПЕЦИФИЧЕСКИМ СВОЙСТВАМ относят: температура хрупкости, морозостойкость, теплостойкость, сопротивление старению и др.

Механические свойства резин определяют в статических и динамических условиях. В СТАТИЧЕСКИХ условиях определяют свойства при постоянных скоростях нагружения, при постоянных нагрузках и т. д. В ДИНАМИЧЕСКИХ условиях: при различных знакопеременных нагрузках либо при непрерывно возрастающих нагрузках.

Кроме этих свойств в резине определяют так называемые ТЕПЛООБРАЗОВАНИЯ. При многократных деформациях сжатия резина нагревается и теплообразования определяют как повышение температуры по сравнению с комнатной (23+\-3).

Пластичные и эластичные свойства резины

Для резины, в отличие от многих других полимеров, характерно преобладание эластичных свойств над пластичными. Большинство видов резин контролируются только по пластичным свойствам. Резиноофсетное полотно контролируется по пластичным и эластичным свойствам.

В зависимости от того, при какой температуре находится резина, пластичные или эластичные свойства могут проявляться, а могут и отсутствовать. Например, если резина находится при температуре ниже температуры стеклования, то эластичные свойства отсутствуют полностью. Температура стеклования – такая температура, при которой любой полимер по внешнему виду напоминает стекло (он хрупок и прозрачен). При температурах выше температуры текучести эластичные свойства также отсутствуют.

К одному из важных свойств резины относится ПОКАЗАТЕЛЬ ТВЕРДОСТИ. Для большинства резин измеряют твердость по Шору. Под ТВЕРДОСТЬЮ ПО ШОРУ понимают глубину проникновения специальной иголки в резину под действием постоянной нагрузки. Твердость по Шору измеряют либо в мм, либо в относительных единицах.

За 100 % твердости по Шору принята твердость стекла (в относительных единицах).

Обычно резина имеет твердость порядка 40-90% (условных единиц). Чем больше в резине серы, наполнителей и больше время вулканизации, тем резина тверже. Если в резине много мягчителей, то ее твердость снижена.

Теплостойкость. О стабильности механических свойств резины судят по показателю теплостойкости. Под коэффициентом теплостойкости понимают величину, которая показывает, во сколько раз понизились прочностные свойства резины при температуре 70 градусов и выше по сравнению с этими же свойствами при комнатной температуре.

Износостойкость. Для характеристики износостойкости определяют уменьшение объема резины при истирании ее шлифовальной шкуркой (нождачкой).

Морозостойкость резины. Способность сохранять высокоэластичные свойства при отрицательных температурах. Морозостойкость характеризует:

1) коэффициентом морозостойкости – это отношение удлинения образца при пониженной температуре к его удлинению при комнатной температуре при аналогичной нагрузке;

2) температурой хрупкости – это такая температура, про которой консольно закрепленный образец разрушается или трескается при изгибе под действием удара;

3) температурой стеклования – это такая температура, при которой образец теряет способность к упругой деформации.

Сопротивление старению и действию агрессивных сред. Резина стареет под действием тепла, света, кислорода, озона или агрессивных сред (солевой раствор, кислоты, щелочи, органические растворители). Испытания на старение проводят в специальной климокамере, в которой создают соответствующие условия. Сопротивление старению и действию агрессивных сред оценивают по изменению прочностных свойств по сравнению с исходными.

Долговечность и усталостная выносливость резины. Определяется в статических и динамических условиях. Прочность резины понижается с увеличением продолжительности действия силы, и поэтому разрушающая нагрузка не является константой. Долговечность резин зависит от области температур, в которой она эксплуатируется.

Резиноофсетное полотно и резиновые валики

Резиноофсетное полотно – композиционный материал, состоящий из трех-пяти слоев. Так как для резины, которая эксплуатируется в условиях офсетной печати, характерна остаточная деформация, то с целью борьбы с ней один или два слоя офсетного полотна содержат ткань. Ткань по сравнению с резиной характеризуется крайне незначительной величиной остаточной деформации.

В состав резиноофсетного полотна входит компенсационный слой – слой, внутри которого созданы ячейки, наполненные воздухом (пупырчатая пленка).

Резиноофсетное полотно характеризуется следующими показателями:

1) толщина;

2) твердость;

3) остаточная деформация;

4) относительное удлинение при действии постоянной нагрузки.

Раскатно-накатная система полиграфической машины состоит из валиков, изготовленных из резины или полиуретана. Полиуретановые валики имеют более высокое качество, чем резина, но резиновые валики более дешевые.

В полиграфической промышленности принято восстанавливать резиновые валики. Для этого со старого вала снимают резину, вместо нее наматывают на вал слой «сырой» резины, затем обматывают все термоусадочной пленкой (при температуре она садиться) и вулканизируют. Затем термоусадочную пленку снимают, а вал шлифуют.

Резиновые валы характеризуют по длине, диаметру и твердости по Шору.

Лекция 16

28.05.12

Клеи в полиграфии

Существует пять теорий склеивания, но ни одна из них до конца не объясняет, почему клеевой шов скрепляет поверхности.

Первая теория: теория зацепления. Данная теория прочность клеевого шва объясняет зацеплениями неровностей склеиваемых поверхностей. Теория практического подтверждения не нашла.

Химическая теория. Прочность клеевого шва согласно ей обусловлена химической реакцией между клеем и поверхностью. Данная теория подтверждается только частично.

Диффузионная теория. Данная теория объясняет прочность клеевого соединения тем, что клей диффузирует в склеиваемую поверхность, образуя промежуточный слой. Эта теория нашла частичное подтверждение (например, бумага).

Адсорбционная теория. В основу этой теории положено положение о том, что подобные вещества взаимодействуют друг с другом лучше, чем вещества, которые сильно отличаются по свом свойствам. Практика показывает, что основные положения этой теории не всегда выполняются, так как, например, полярный клей может склеивать неполярные поверхности.

Электростатическая теория. Она рассматривает прочность клеевого соединения как электростатическое взаимодействие положительно/отрицательно заряженного клея с отрицательно/положительно заряженной поверхностью. Данная теория также только частично объясняет прочность клеевого соединения, так как существуют пары, в которых разность потенциалов равна нулю.

Все клеящие вещества в полиграфии – высокомолекулярные органические соединения природного или синтетического происхождения.

ПРИРОДНЫЕ клеи подразделяются на:

v клеи растительного происхождения (крахмал);

v животного происхождения (казеин).

СИНТЕТИЧЕСКИЕ клеи, которые применяются в полиграфии – это чаще всего полимеры, полученные по реакции поликонденсации. Синтетические клеи имеют преимущество перед природными, так как уменьшается время сушки, можно регулировать вязкость и т. д.

Клей подразделяется:

1) водные дисперсии (поливинилацетат ПВА, латексы);

2) растворы полимеров в органических растворителях (нитроцеллюлоза, фенолформальдегидная смола);

3) термоклеи;

4) реакционноспособные клеи (эпоксидный клей, полиуретановый клей);

5) водные растворы высокомолекулярных соединений (крахмал, казеин, поливиниловый спирт ПВС).

Клеи в виде водных дисперсий

Преимущества: синтетические полимеры, которые входят в состав таких клеев легко отдают воду и тем самым способствуют быстрому склеиванию. Бумажная продукция, как правило, не коробится и не плесневеет.

Общий вид таких клеев – белая непрозрачная жидкость.

Клей на основе латексов. Латекс – это водная дисперсия каучука. Основной каучук – сополимер бутадиена и стирола. В зависимости от их соотношения клей обладает разной клеящей способностью. Концентрация полимера в клее 30 и более процентов.

Недостаток латексного клея: невысокая липкость; вспенивание при работе на клеящих машинах.

Для модификации латексного клея в его состав добавляют различные полимеры.

ПВА поливинилацетатная дисперсия – продукт полимеризации в воде винилацетата. Содержание полимера в клее до 50 %. Так как ПВА образует хрупкую пленку, то в его состав вводят пластификатор.

Время схватывания ПВА меньше, чем латекса (меньше воды). У ПВА примерно 10 секунд, а у латекса в 2-3 раза выше.

Недостаток: клеевой шов из ПВА стареет значительно быстрее, чем аналогичное соединение из латекса.

Клеи на основе растворов полимеров в органических растворителях

Преимущества: высокая скорость испарения органического растворителя позволяет уменьшить время склеивания.

Недостатки: клеи токсичны, пожаро- и взрывоопасны.

Поливинилбутираль. Получают по реакции поликонденсации между поливиниловым спиртом и масляным альдегидом. Клеевая пленка имеет очень высокое качество. Время склеивания 0,2 сек. Может использоваться только при наличии вентиляции.

Перхлорвинильный клей. Раствор перхлорвинильной смолы в метилен хлориде. Время склеивания доли секунды. Прочность клеевого шва высокая, требует наличия вентиляций.

Термопластичные клеи

При обычных условиях: гранулы, порошок, нити, бруски.

При нагреве до температуры 150 градусов: расплавляются и приобретают липкость.

Время склеивания не более секунды. Условия труда удовлетворительные. Качество пленки среднее–высокое. Основные трудности связаны с тем, что при охлаждении моментально отвердевает.

Реакционноспособные клеи

Полиуретановый клей. Получают непосредственно в момент использования. Состоит из компонентов А и В: полиола и производных диизоцианатов.

Единственный недостаток такого клея – малая жизнестойкость.

Эпоксидный клей. Состоит из производного эпихлоргидрина и полиэфира. Точно также применяется только в момент приготовления, для чего смешивается с катализатором. Основной недостаток – низкое время жизнестойкости.

Водные клеевые растворы

Самые дешевые клеи и, соответственно, самые низкокачественные.

Натрий К М Ц. Представляет собой 10 %-ный раствор продуктов взаимодействия целлюлозы с монохлоруксусной кислотой. Натрий К М Ц замачивают 24 часа в холодной воде, а затем немного подогревают. Клеящая способность низкая. Повреждается микроорганизмами.

Крахмальный клей. Коллоидный раствор в воде. Концентрация 10-15 %. Подвергается действию микроорганизмов. Качество пленки невысокая.

Продукт модификации крахмала – декстрин. Образует клей с концентрацией 50 %. Клей характеризуется высокой липкостью, клеевая пленка слабая. Все клеи на воде обычно модифицируют, добавляя в них различные водорастворимые полимеры.

ЛК 17

04.09.12

ПОЛИГРАФИЧЕСКИЕ КРАСКИ

Основные положения о структуре и свойствах печатных красок. Краска состоит из красящего вещества (преимущественно пигмента), связующего и различных добавок. Пигмент в краске является твердой фазой, а связующее жидкой. Вспомогательные вещества могут растворяться или распределяться в связующем.

Требования к печатным краскам

1. Печатные краски должны быть однородными по структуре. Это означает, что пигмент должен быть равномерно распределен по всей массе и надежно стабилизирован.

2. Свойства краски должны быть стабильными в процессе транспортировки и длительного хранения. Это значит, что они не должны самопроизвольно загустевать, в них не должен образовываться осадок, они не должны терять пленкообразующую способность и светопрочность.

3. Адгезия (прилипание) печатной краски к бумаге должна быть сильнее когезии (внутренней прочности слоя краски). Это требование равносильно тому, чтобы разрыв слоя краски происходил внутри, а не по поверхности раздела бумага–краска.

4. Вместе с тем внутренняя прочность краски должна создать возможность равномерного раскатывания по валикам печатной машины.

5. Краска должна обладать оптимальным комплексом структурно-механических свойств.

6. Время закрепления краски должно быть таковым, чтобы препятствовать слипаемости запечатываемых листов.

7. Изображение должно быть устойчивым к действию света, кислот, щелочей, органических растворителей и прочих продуктов, с которыми может соприкасаться краска.

ПИГМЕНТЫ. Это мелкодисперсные черные, белые, цветные порошки, которые нерастворимы или труднорастворимы в воде, маслах и органических растворителях. Пигментные суспензии по сравнению с растворами красок более интенсивны. Это связано с тем, что количество пигмента в связующем примерно в три раза больше, чем возможное количество растворимого красителя в связующем. Вторая причина. по которой пигмент более выгоден, заключается в том, что красящий пигмент не способен, в отличие от раствора красящего вещества проникнуть в поры бумаги. Это означает, что пигмент «отфильтровывается» бумагой, в результате чего образуется более четкое изображение. Под термином ПИГМЕНТ так же понимают вещества, которые называются красочными лаками.

1. Цветовая характеристика пигмента должна быть наиболее близкой к идеальной краске (краске Гюбеля).

2. Иметь высокую интенсивность, чтобы готовить краску с меньшей концентрацией. Пример: белок и сахар.

3. Образовывать со связующим прозрачные или кроющие краски.

4. Не изменять цвет под действием света.

5. Пигмент должен иметь мягкие частицы, чтобы не вызывать износа печатной формы.

6. Пигмент должен иметь не большую маслоемкость (масляное число), что позволяет поддерживать его стабильную концентрацию в краске, сокращает время изготовления краски.

7. Быть устойчивым к действиям воды, масел, органических растворителей.

СТРУКТУРА ПИГМЕНТА. На качество и поведение красок оказывает влияние структура пигмента:

1) размер частиц;

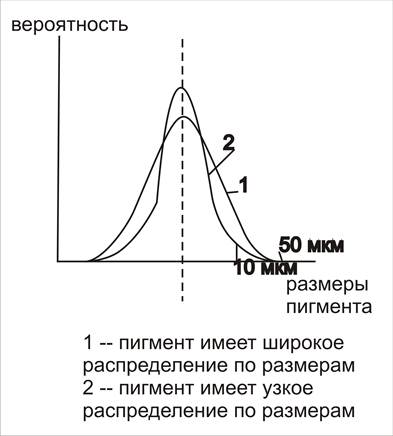

2) характер распределения по размерам;

Мелкие размеры пигмента (высокая дисперсионность) обеспечивает стабильность краски и повышает интенсивность краски. Интенсивность достигает своего максимума при уменьшении размера частиц до определенной величины.

Чаще всего процесс изготовления пигмента связан с получением какого-то осадка, который промывают водой, потом сушат. Во время сушки происходит спекание пигмента. Для того, чтобы получить порошок его снова размалывают. В результате образуются частицы с разными размерами. Установлено, что чем меньше (уже) разброс частиц по размерам, тем выше качество краски и изображение.

Для характеристики адсорбционной способности пользуются показателями маслоемкость и масляное число. Эти показатели характеризуют взаимодействие пигмента и связующего. Маслоемкостью называют показатель, который характеризует минимальное количество масла, необходимого для перевода порошка пигмента в пастообразное состояние. Измеряют в мл/100г пигмента.

По структуре пигменты могут быть кристаллическими, аморфными и смешанными. Известно, что качество оттиска выше у красок, изготовленных из кристаллических пигментов. Однако кристаллические пигменты обладают абразивными свойствами, что приводит к уменьшению срока службы печатной формы.

Как правило размер пигментов составляет 0,1-0,5 микрона (мкм). Верхней границей размера пигментов является величина 10 мкм.

Светостойкостьпечатной краски полностью зависит от светостойкости пигмента. Светостойкость пигмента измеряют в баллах по восьми балльной шкале. Для этого пигменты или краски на их основе освещают специальной ультрафиолетовой лампой, лучи которой вызывают быструю деструкцию пигмента. Параллельно освещают этими же лучами специальный стандарт и сравнивают степень обесцвечивания стандарта и пигмента.

Плотность пигментов измеряется в очень широких пределах. Но в любом случае пигменты тяжелее воды. Плотность пигмента колеблется от 1,5 до 8 г/см3. Наиболее тяжелые – металлические пигменты, которые имитируют золотой и серебряные цвета. Наиболее легкие пигменты это печатные белила – производные алюминия и цинка.

ПОЛУЧЕНИЕ ПИГМЕНТОВ

Почти все пигменты получают по реакции осаждения. Например, неорганический пигмент гидроокись алюминия (Al(OH)3) получают по простой реакции: Al2(SO4)3+NaOH = Al(OH)3(осадок, белый пушистый порошок)+Na2SO4.

ЛК

18.09.12

Существуют и другие способы получения пигментов, которые основаны на обменных реакциях между органическими соединениями типа аминов или сульфакислот с неорганическими реагентами.

Товарные формы пигментов

1. Порошки – образовавшиеся в результате обменных реакций пигменты высушиваются при температуре около 100 градусов Цельсия. После сушки они образуют агломераты (спекаются) Для восстановления нужных размеров пигмент размалывают. Однако размолотый пигмент уже не обладает необходимой степенью дисперсности. В его состав входят как частички очень маленьких, так и «очень больших» размеров. Кроме того, такой пигмент при хранении слеживается и способен к агломерации. Преимуществом порошковой формы пигмента является устойчивость к перепадам температур (они удобны при транспортировке).

2. Модифицированные пигменты. Для того, чтобы при размоле размеры частиц пигмента были стабильны, их размалывают в присутствии модификатора. Модификатор – это канифоль или соли канифоли. Модификатор во время размола сорбируется на поверхности канифоли, что способствует получению пигмента с узким распределением частиц, уменьшению слеживаемости, повышение смачиваемости в связующем, уменьшению времени изготовления краски.

3. Водная паста. Паста образуется после осаждения пигмента в воде, его фильтрации и промывки. Содержание основного вещества в пасте составляет 50%. Такую пасту можно непосредственно смешивать с органическим связующим. В этом случае происходит избирательное смачивание пигмента органическим связующим. Вода при этом вытесняется с поверхности пигмента. Очевидно, что процесс применения пасты исключает сушку и размол, а так же позволяет сохранить и регулировать размеры пигмента (его дисперсность). Недостатком данного способа является образование так называемых «хвостов». «Хвосты» -- это вода, которая загрязнена органическим связующим. Очистка такой воды связана со значительными затратами энергии. Второй недостаток: транспортировка водной пасты затруднена в зимнее время.

4. Гранулы – существуют некоторые виды пигмента, которые должны использоваться в виде гранул. К таким пигментам в первую очередь относятся – технический углерод (сажа). В силу специфики своего получения размеры сажи составляют 0,001 – 0,1 мкм. Порошки с такими размерами невозможно равномерно распределить в связующем – они сильно слипаются и поэтому не смачиваются. После гранулирования пигмент представляет собой цилиндр неправильной формы размером 2-3 мм. Такие гранулы равномерно распределяются в связующем, а затем распадаются, так как их механическая прочность мала.

Понятие о красящем веществе

Появление краски обусловлено избирательным поглощением части видимого света. Причина избирательного поглощения заключается в том, что молекулы красящего вещества способны образовывать систему сопряженных двойных связей (чередующихся) либо представляют собой металлы переменной валентности.

1. АЗОКРАСИТЕЛИ. Содержат систему сопряженных двойных связей, которые включают группировку –N=N-. Ассортимент красок на основе азокрасителей составляет 50 % и более. Основной недостаток пигментов – частичная растворимость в связующем и невысокая стойкость при повышенной температуре.

2. АРИЛМЕТАНОВЫЕ КРАСИТЕЛИ. Имеют высокие показатели, однако растворяется в спирте. Поэтому краски, которые изготовлены с применением арилметанового красителя нельзя лакировать.

3. КСАНТЕНОВЫЕ КРАСИТЕЛИ – производные ксантена. Близки к арилметановым по свойствам.

4. ФТАЛОЦИАНОВЫЕ КРАСИТЕЛИ. Сложные комплексные соединения, включающие в свой состав медь, никель, хром. Краски, изготовленные на основе фталоциановых красителей обладают наилучшими свойствами, но очень дорогие.

Кроме вышеперечисленных используются красители на основе: ИНДУЛИНА, РОДАМИНА, АУРАМИНА, ХРИЗОИДИНА (желтый).

Технический углерод. Используется для изготовления черной краски. Свойства: поглощает 95-97 % падающего на него света; абсолютно светопрочен (имеет высокую стойкость к действию воды, масел и органических растворителей; низкая стоимость. Недостатки: 1) тонкие слои краски, изготовленной из технического углерода, имеют коричневатый или зеленоватый оттенок, для устранения оттенка в краску вводят подсветку синего или фиолетового цвета. 2) Наличие технического углерода в краске замедляет процесс сушки. 3) Имеет высокую маслоемкость – это значит, что для перевода его в красочное (пастообразное) состояние необходимо ввести большое количество связующего и, следовательно, интенсивность краски понижается.

ЛК

02.10.12

Получают при сжигании различных видов органического топлива: природный газ, ацетилен, мазут, керосин.

CH4 + O2 = CO2 + H2O+Q

CH4àQ à C+H2^

Из этого уравнения следует, что при недостатке кислорода, тепло, которое выделяется при сжигании, тратится на разложение метана с образованием технического углерода С и водорода Н2. Технический углерод имеет форму достаточно правильных сферических частиц. В состав сажи входит 95 % углерода, остальное приходится на долю водорода и кислорода.

Плотность технического углерода примерно в 2 раза больше, чем у воды. Размеры частичек технического углерода колеблются в пределах от 0,001 – 0,5 мкм.

В зависимости от способа производства выделяют различные виды технического углерода: газовый канальный, газовый печной, ацетиленовый, форсуночный, окисленный.

Газовая канальная сажа по степени черноты, мягкости и дисперсности является лучшей из всех черных пигментов. Недостаток: она в наибольшей степени замедляет высыхание краски.

Газовая печная сажа является наихудшей из всех видов технического углерода, но совершенно не препятствует высыханию краски.

Окисленные технические углерод получают дополнительным окислением канального технического углерода, что приводит к тому, что его содержание в краске может быть доведено до 25 %, в то время как другие сорта сажи позволяют получать краску с концентрацией 20 %.

Неорганические пигменты

Неорганические пигменты – это белые и цветные соли, оксиды некоторых металлов, а так же сами металлы. Неорганические пигменты, в отличие от органических, имеют низкую стоимость и высокую стойкость к действию света и тепла. Основной их недостаток – невысокая интенсивность. Поэтому в полиграфической промышленности используют только несколько пигментов белого цвета, один синий пигмент, один желтоватый, один красноватый пигмент, два пигмента, которые имитируют цвет золота и серебра.

К белым пигментам относятся: Al(OH)3, ZnO, BaSO4, TiO2. Данные пигменты используют как для получения прозрачных, так и непрозрачных белых красок. Среди них условно наилучшими свойствами обладают диоксид титана и сульфат бария, а наихудшими два других. Первые два пигмента способны взаимодействовать со слабыми растворами кислот и щелочей, а последние два устойчивы к ним.

В качестве желтого пигмента: Fe2O3·H2O

Красный: Fe2O3.

Синий пигмент: милори – имеет сложное комплексное строение.

Металлические пигменты – это грубодисперсные (большие) порошки с частицами в виде чешуек, полученные измельчением бронзы или особо чистого алюминия. Бронза имитирует золотой цвет, а чистый алюминий – серебро. В некоторых случаях для имитации золота используют чистое сусальное золото.

2014-02-09

2014-02-09 2387

2387