Таблица 6.1

| Название и состав | Термо- | Скорость резания | Область применения, |

| стойкость, | при точении стали | время изобретения и | |

| °С | 45, м/мин | использования | |

| Углеродистые | 150...200 | <5 | Инструмент слабо |

| Инструменталь- | нагревающийся в | ||

| ные стали (У8- | процессе работы: | ||

| У13) | напильники, зубила, | ||

| (С 0,8-1,3%) | деревообрабатывающи й инструмент. С неизвестных времен по настоящее время/ | ||

| Инструменталь- | 200...300 | <8 | Для инструментов, |

| ные легирован- | работающих при | ||

| ные стали | малых скоростях | ||

| ХВГ,9ХС, Х6ВФ и | резания: протяжек, | ||

| др. | разверток, метчиков, | ||

| С 0,8-1,5%, | деревообрабатывающе | ||

| легированы | го инструмента. | ||

| хромом, марган- | Применяется с 19 века | ||

| ¦цем, ванадием, | по настоящее время. | ||

| моли-бденом, | |||

| вольфрамом | |||

| и др, элементами. | |||

| Быстрорежущие | 600...700 | <30 | Инструмент сложной |

| стали Р18,Р6М5, | формы: фрезы, сверла, | ||

| Р18Ф2К8М и др. | фасонные резцы и т.д. | ||

| Легированы | С конца 19 века по | ||

| вольфрамом, | настоящее время | ||

| молибденом, | |||

| хромом, ванадием, | |||

| кобальтом | |||

| Металлокерамиче- | 800...1000 | <100 | Основная масса |

| ские твердые | режущего | ||

| сплавы. Получены | инструмента. | ||

| Методом | Применяются с 20-х | ||

| порошковой | годов 20 века по | ||

| металлургии и | настоящее время | ||

| состоят из | |||

| карбидов | |||

| вольфрама, | |||

| карбидов титана, | |||

| карбидов тантала. | |||

| Связка - обычно | |||

| кобальт. | Резцы для чистового | ||

| Минералокерами- | 1100... | <300 | точения при |

| ка (ЦМ332, | отсутствии ударных | ||

| ВОК60 и др). | нагрузок. Данные | ||

| Состав:Al2O3 + | материалы весьма | ||

| карбиды и оксиды | твердые, но чрезвы- | ||

| др.металлов. | чайно хрупкие. Применяются с 50-х годов 20 века по н.в. | ||

| Поликристалличес | <600 | Резцы для обработки | |

| кие | цветных сплавов, | ||

| искусственные | особо твердых | ||

| алмазы | материалов. Применяются с 60-х годов 20 века по н.в. | ||

| Поликристаллы | <600 | ||

| кубичческого | Резцы и резцовые | ||

| нитрида бора- | вставки фрез для | ||

| ЭЛЬБОР, | обработки сталей, в | ||

| КОМПОЗИТ | том числе закаленных. Применяются с 70-х годов 20 века. |

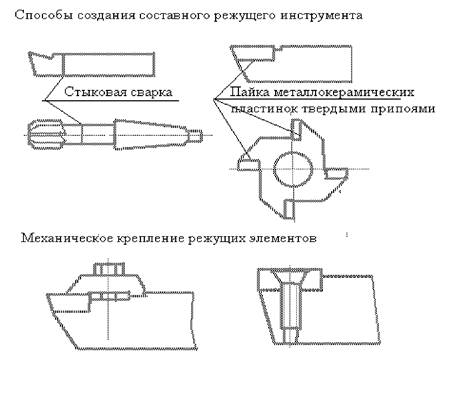

Инструментальные материалы достаточно дороги, поэтому инструмент изготавливают обычно составным, выполняя из инструментального материала только режущую часть, которая соединяется с остальной частью (корпусом,державкой...) с помощью сварки, пайки или механического крепления (рис.6.3).

Рис.6.3

Оборудование для обработки резанием - металлорежущие станки, в зависимости от кинематики движения инструмента и заготовки подразделяется на 10 групп, среди которых основными являются:

- токарные;

- сверлильные и расточные;

- фрезерные;

- шлифовальные и заточные;

- строгальные, долбежные и протяжные;

- зубообрабатывающие;

Основное требование к станку - точность реализации заданной кинематики

движений. Так как в процессе резания на инструмент и заготовку действуют

значительные усилия, то станок должен обладать существенной жесткостью,

иначе точность получаемой поверхности будет ухудшаться. Станки

выполняются поэтому достаточно массивной конструкции, а их подвижные

элементы выполняются с высочайшей точностью. Легко представить, что если,

например, направляющая поверхность станка, обеспечивающая

прямолинейность движения резца, не достаточно прямая, то и все детали, получаемые на этом станке, будут иметь соответствующий дефект.

В процессе движения режущего клина в материале заготовки могут возникать автоматически поддерживающиеся колебания, нарушающие нормальный ход процесса и приводящие к ухудшению точности и шероховатости поверхности, а, в ряде случаев, и к разрушению инструмента. Поэтому важнейшей характеристикой металлорежущего станка является виброустойчивость.

Металлорежущий станок должен также обеспечивать выбор управляющих параметров процесса во всем возможном диапазоне их изменения.

2014-02-09

2014-02-09 467

467