Оглавление

Тема 1

Общие сведения о строительных машинах 1

Тема 2

Приводы строительных машин 20

Тема 3

технические средства автоматики и основы автоматического регулирования 86

Тема 4

Ходовое оборудование строительных машин 125

Тема 5

Транспортные и транспортирующие машины 143

Тема 6

Тема 7

Погрузочно-разгрузочные машины 315

Тема 8

Машины и оборудование для; земляных работ 349

Тема 9

Машины и оборудование для свайных работ 464

Тема 10

Машины и оборудование для переработки каменных материалов 484

Тема 11

Машины и оборудование для приготовления бетонных смесей и растворов.

Машины и оборудование для бетонных работ 558

Тема 12

Машины и оборудование для отделочных и кровельных работ 602

Тема 13

Механизированный ручной инструмент 642

Тема 1 "Общие сведения о строительных машинах" (2 часа)

Урок №1

Стр.

1.1 Механизация строительства и основные показатели оценки её уровня.

1.2 Комплексная механизация.

1.3 Классификация строительных машин.

1.4 Параметры строительных машин. Типоразмер и модель. Индекс машины.

1.5 Общие требования предъявляемые к строительным машинам.

1.6 Производительность машин.

1.7 Структура строительной машины.

1.8 Техническая эксплуатация строительных машин.

1.9 Контрольные вопросы.

1.1 Механизация строительства и основные показатели оценки ее уровня.

Строительные технологические процессы выполняют преимущественно с использованием машин, которые обеспечивают высокую производительность труда и сравнительно низкую стоимость строительной продукции, благодаря чему сокращаются сроки строительства и снижаются связанные с этим затраты. В то же время некоторые операции технологических процессов выполняются вручную, в основном из-за нецелесообразности их механизации. Строительные процессы, в которых заняты машины, называют механизированными, а их обеспеченность машинами - механизацией строительства. Механизация может быть полной и частичной. При полной механизации все операции строительного процесса выполняются машинами, а при частичной на отдельных операциях используется ручной труд. В механизации строительства существует также понятие малой механизации с использованием ручных машин, механизмов, приспособлений и оснастки, упрощающих и облегчающих ручной труд и повышающих его производительность.

Одни и те же виды строительных работ могут быть выполнены различными типами и моделями машин. При выборе оптимальных средств механизации для наиболее эффективного выполнения строительных работ ориентируются на показатели механизации, наиболее существенными из которых являются: Производительность труда на одногорабочего, численно равная отношению общего объема работ, выполненных в течение смены, к общему числу рабочих, занятых на этих работах;

- стоимость единицы продукции равная сумме всех затрат в денежном эквиваленте, связанных с ее производством;

- доля ручного труда оцениваемая отношением объема или стоимости работ, выполненных вручную, к общему объему (стоимости) работ или отношением количества рабочих, занятых на ручных работах, к общему их количеству. Эффективность механизации строительства будет тем выше, чем больше первый показатель и чем ниже два другие. Эти показатели также зависят от основных параметров машин (их массы, мощности приводного двигателя и др.). Так, при выполнении монтажных работ машинами малой мощности производительность труда в 8 - 13 раз больше того же показателя по сравнению с ручным трудом, а в случае применения машин большой мощности это отношение может возрасти до 50 - 100. Отношение стоимостей 1 т смонтированных машинами и вручную конструкций составит 0,4 - 0,6 в случае применения машин малой и в 3 - 4 раза меньше этого отношения в случае машин большой мощности. Из этого сравнения еще не следует однозначный вывод о большей эффективности машин большой мощности, которые целесообразно использовать на массовых строительных работах, так как при ограниченных объемах этих работ, рассредоточенных по различным строительным объектам, и большой стоимости их перебазировок, нередко

связанных с разборкой машин на "транспортные блоки" и их сборкой на новом месте, можно получить противоположный результат. Для определения доли ручного труда более удобно пользоваться либо отношением стоимостей работ, либо отношением числа рабочих. Эти показатели позволяют сравнивать уровни механизации разнотипных работ, в то время как отношение объемов работ применимо только к однотипным работам.

Кроме того, при использовании в частично механизированном технологическом процессе машин высокой производительности, уровень механизации, оцениваемый отношением объемов работ, мало отличается от единицы (или 100% при процентном исчислении), из-за чего, без привлечения других показателей, создается впечатление о высоком уровне механизации, в то время как по показателям стоимости и количества рабочих, занятых ручным трудом, картина оказывается противоположной. Покажем это на примере механизации отрывки траншей с применением траншейного экскаватора производительностью 500 м/ч. Предположим, что доля ручного труда в этом процессе (очистка траншеи от осыпавшегося грунта вручную) составляет 0,5%. Следовательно, уровень механизации в этом случае составит 99,5%. На первый взгляд эта цифра говорит о весьма высоком уровне механизации. Оценим теперь долю ручного труда по отношению количества рабочих, занятых ручным трудом, к общему их количеству, предположив, что экскаватор обслуживается одним машинистом. При указанной выше доле ручного труда в 0,5% ежечасно из траншеи будет вынуто примерно 2,5м грунта вручную. При средней выработке 0,5 м/ч на одного рабочего-ручника для выполнения этого объема работ потребуется 5 рабочих, что по отношению к общему числу рабочих 5+1=6 составит 5/6 100% = 83,3%. Другими словами, на каждого механизатора при указанном выше уровне механизации потребуется 5 рабочих, занятых ручным трудом. Производительность труда на одного рабочего составит (500+2,5)/6 = 83,75 м/ч. Даже незначительное (на 0.1%) снижение доли ручного труда при прочих равных условиях приведет к сокращению ручников на одного рабочего и увеличению производительности труда до (500+2)/5 = 100,4м3, что почти на 20% выше прежнего показателя. При переходе от ручного труда к машинному эффект достигается благодаря техническому перевооружению занятых в строительном процессе рабочих - замене примитивных ручных инструментов (лопат) машиной (экскаватором), соответствующей современному техническому уровню.

Наиболее полно уровень механизации можно оценить стоимостью единицы продукции, комплексно учитывающей все издержки строительного производства. В случае использований в строительном процессе только одной машины с годовой эксплуатационной производительностью Пэ этот показатель преобразуется в удельные приведенные затраты;

Zyd = Z/l7

где Z - годовые приведенные затраты, определяемые как: Z = С + Е * К;

С - текущие затраты, равные себестоимости годового объема продукции машины; Е - коэффициент эффективности капитальных вложений, зависящий от срока службы машины и составляющий от 0,1... 0,15 для крупных машин до 0,4... 0,5 для машин малой мощности; K - единовременные капитальные вложения на создание или покупку машины.

Если в строительном процессе занято несколько машин, то при расчете приведенных затрат под Z понимают их суммарные затраты, а под Пэ - их суммарную годовую производительность.

Более высокой эффективности применения машин (их высокой производительности, минимальному расходу энергии, эксплуатационных материалов и инструментов при их работе, минимальным затратам времени и других ресурсов на ремонт, техническое обслуживание и перебазирование машин, минимальному числу обслуживающего персонала) соответствуют меньшие удельные затраты.

1.2 Комплексная механизация.

Строительные работы делятся на технологические процессы, а эти, в свою очередь на операции, выполняемые последовательно (цикличные процессы) или одновременно (непрерывные процессы). В случае разнообразных операций для их выполнения применяют различные машины, согласованные между собой по производительности, и в совокупности образующие комплект. Примером Может служить комплект машин, состоящий из экскаватора, разрабатывающего грунт в котловане, и нескольких самосвалов, занятых вывозкой разработанного грунта. Технологический процесс с использованием указанного комплекта, не утрачивая своей самостоятельности, может быть составной частью более сложного технологического процесса, включающего, например, рыхление прочного грунта гидромолотом перед его экскаваторной разработкой. В этом случае указанный выше комплект машин вместе с гидромолотом образует комплекс. Для механизации технологических процессов применяют также комбайны в виде одной машины с несколькими рабочими органами, соответствующими характеру выполняемых операций, или в виде комплекта машин, управляемых с единого пульта. Наиболее высокой формой механизации строительных работ является комплексная механизация, при которой все основные и вспомогательные тяжелые и трудоемкие операции и процессы выполняются комплексно с помощью машин, механизмов и оборудования, отвечающих передовому техническом уровню, взаимоувязанных позволительности, обеспечивающих заданный темп (сроки) всего процесса и наивысшие в данных условиях технико-экономические его показатели - наиболее высокую производительность труда при наименьшей стоимости работ. Комплексная механизация не исключает ручного труда, но только на нетрудоемких операциях при условии, что при этом общий темп работ не будет снижен и что механизация этих операций нецелесообразна как по экономическим соображениям, так и с целью облегчения труда.

В составе комплексов машин различают ведущие, вспомогательные и резервные машины.

|

Ведущие машины выполняют технологически взаимосвязанные операции строительного процесса.

Вспомогательные машины способствуют выполнению ведущими машинами основных функций и повышению их производительности.

Резервные машины предназначены для обеспечения надёжности функционирования комплекса. Например, на строительстве дорожных насыпей в комплекс машин входят: в качестве ведущих машин - одноковшовые экскаваторы, разрабатывающие грунт в карьерах, автомобили-самосвалы для доставки грунта из карьеров в насыпь, бульдозеры, автогрейдеры и самоходные или прицепные катки для разравнивания и уплотнения грунта в насыпи; в качестве вспомогательных машин - бульдозеры, ковшовые погрузчики и автогрейдеры, занятые на содержании в исправности землевозных дорог, планировщики откосов и рыхлители на тракторах для рыхления прочных и мерзлых грунтов. К резервным относятся, прежде всего, машины по номенклатуре ведущих машин, по крайней мере, по одному экземпляру каждого вида.

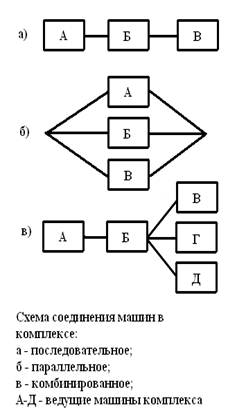

Ведущие машины в составе комплекса могут быть технологически

соединены последовательно, параллельно и комбинированно (схема). При последовательном соединении простой одной машины вызывает простой всего комплекса; при параллельном - отдельные машины работают независимо одна от другой, поэтому простои какой-либо машины вызывает только потерю темпа работ, но не простой комплекса. Уровень комплексной механизации данного вида работ оценивают процентным отношением объема работ, выполненных комплексно-механизированным способом, к общему объему работ. Кроме вышеперечисленных показателей механизации работ для сравнительной оценки эффективности комплексной механизации используют также показатели:

- механовооруженность труда - стоимость занятых в технологическом процессе машин, приходящаяся на одного рабочего;

- энерговооруженность труда - количество энергии, потребляемой в процессе выполнения строительных работ, приходящееся на один отработанный человеко-час или на одного рабочего.

1.3 Классификация строительных машин.

Применяемые в строительстве машины и механизмы можно классифицировать: по виду выполняемой работы; по характеру и технологии рабочего процесса; по режиму работы; по виду привода; по мощности (производительности); по ходовому оборудованию; по универсальности; по виду управления. По технологическому признаку строительные машины можно разделить на следующие классы: горизонтального безрельсового транспорта; грузоподъемных монтажных работ; непрерывного транспорта; погрузочно-разгрузочных работ; земляных и подготовительных работ; буровых работ; свайных работ; механической обработки (дробления, сортировки, мойки) каменных материалов; приготовления, транспортирования и укладки бетонных смесей и растворов; отделочных работ; производства железобетонных изделий, производства различного вида работ механизированным инструментом.

Класс делится на группы машин, различающиеся по характеру рабочего процесса. Например, машины для земляных работ делятся на землеройные (экскаваторы); землеройно-транспортные; для гидравлической разработки грунта и др. Машины разных групп по режиму работы могут быть как прерывного (циклического) действия (например, одноковшовые экскаваторы), так и непрерывного действия (многоковшовые экскаваторы, машины для гидравлической разработки грунта).

Каждая группа машин может выполнять различные технологические процессы и отличаться рядом конструктивных особенностей. Так, экскаваторы применяют для работы в транспорт (например, карьерные машины) и в отвал (вскрышные машины). При этом группа разделяется на типы, отличающиеся конструкцией отдельных узлов, агрегатов, а иногда и машин.

Все типы машины должны иметь ряд типоразмеров, различающихся между собой мощностью привода, массой, размерами рабочего органа, габаритами, но имеющих в основном близкую конструкцию.

По виду основного привода различают машины, в которых используются двигатели: электрические, внутреннего сгорания, пневматические и гидравлические или комбинация двух из них (например, дизель-электрические). По степени подвижности машины делят на стационарные и подвижные; последние в зависимости от способа агрегатирования могут быть самоходными, полуприцепными и прицепными. В зависимости от типа ходового оборудования машины могут быть гусеничными, на пневматических шинах, на рельсовом и на шагающем ходу. Различают машины универсальные (при большом числе сменного рабочего оборудования и нескольких типах сменного ходового и силового оборудования) и машины специализированные.

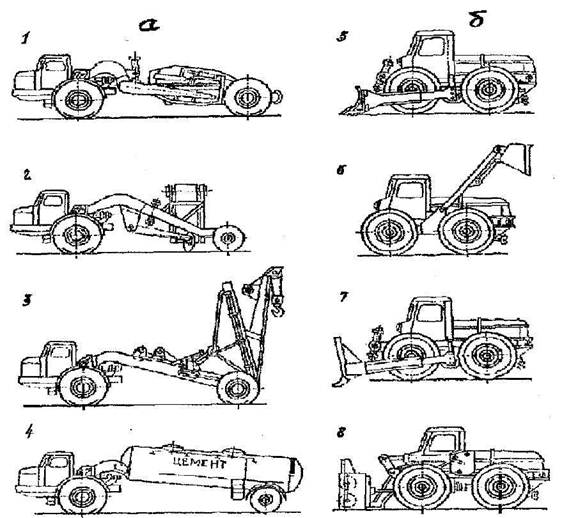

Рис. 1.1 Базовая машина с различным рабочим оборудованием:

а - одноосные тягачи; б - двухосные тягачи;

1 - скрепер; 2 - грейдер-элеватор; 3 - кран стреловой поворотный;

4 - цементовоз; 5 - бульдозер; 6 - погрузчик с задней разгрузкой;

7 - корчеватель; 8 - роторный снегоочиститель.

По системам управления различают машины с ручным и автоматическим управлением, а по средствам управления — с механическим, гидравлическим, пневматическим и электрическим управлением. Применяются машины со смешанным управлением (например, гидромеханические). Расширяется область применения универсальных самоходных машин. Все чаще такие машины состоят из базовой машины и обычно сменного навесного или полуприцепного, реже прицепного рабочего оборудования.

В качестве базовой машины используют тракторы, автомобили, гусеничные, а также колесные тягачи самоходные шасси. Наилучшие решения получаются агрегатированием базовых машин или машин целиком из унифицированных узлов (сборочных единиц) (Рис. 1.1)

Конструктивные и эксплуатационные особенности машин оценивают по основным их параметрам. К ним относятся: мощность, сила тяги, емкость ковша экскаватора или скрепера, размеры отвала бульдозера, максимальный диаметр бурения при различных категориях грунта и породы, габариты и масса машины, энергоемкость, удельные нагрузки на грунт движителей и др. Для каждой группы машин выделяют главный параметр, который определяет эксплуатационную характеристику машин этой группы. Например, у бульдозеров главным параметром считают номинальную силу тяги, у одноковшовых экскаваторов — геометрический объем ковша. В одной и той же группе машин обычно имеется большое количество моделей, основные параметры или отдельные узлы и агрегаты которых отличаются друг от друга незначительно. В связи с трудностью организовать серийное производство машин и сложностью эксплуатации их делят на типоразмерные ряды, в каждом из которых количество моделей минимально. В ряду можно выбрать машину необходимой производительности, мощности и т. д., соответствующие наиболее рациональным условиям работы, а некоторые машины позволяют выполнять работы всего диапазона данного вида работ. Для этого параметры отдельных моделей связаны определенной математической зависимостью. Для строительных машин принято. Определять ряд по главному параметру машин. Ряд строят таким образом, чтобы отношение этого параметра между моделями изменялось по геометрической прогрессии с показателем 1,6 или 1,25. При разработке типоразмерного ряда машин проводится также анализ основных параметров, конструктивных, эксплуатационных и экономических показателей существующих отечественных и зарубежных машин.

На основе типоразмерного ряда можно создать «семейство» машин. Для обеспечения их поточного изготовления проводят широкую унификацию и стандартизацию узлов и создают машины методом агрегатирования.

1.4 Параметры машины. Типоразмер и модель.

Индекс машины.

Параметром называют количественную, реже - качественную характеристику какого-либо существенного признака машины. Различают главные, основные и вспомогательные параметры.

Главные параметры (масса машины, мощность силовой установки или суммарная мощность основных двигателей в электроприводе, производительность и др.) в наибольшей мере определяют технологические возможности машины.

К основным параметрам, включающим также главные, относят такие, которые необходимы для выбора машин в определенных условиях их эксплуатации. Кроме перечисленных выше, к этим параметрам относятся характеристики проходимости (удельное давление на грунт в рабочих и транспортных режимах и др.), маневренности машины (радиусы разворотов) и других ходовых свойств (скорости передвижения, предельные углы подъема и др.), усилий на рабочих органах, размеров рабочей зоны, габаритных размеров машины и др.

К вспомогательным относят все остальные параметры характеризующие, например условия технического обслуживания, ремонта и перебазирования. В пределах каждой функциональной группы машины объединяются по типоразмерам, характеризуемым единым главным параметром. Одному типоразмеру могут соответствовать несколько моделей, каждая из которых объединяет машины, имеющие идентичные параметры и конструктивные решения и изготовленные по единой рабочей документации. Так, например, типоразмером моделей роторных траншеекопателей ЭТР250, характеризуемым главным параметром максимальной глубиной траншеи в 2,5м, объединяются модели ЭТР253 и ЭТР254, отличающиеся как назначением, так и конструктивными решениями. В первой модели - ЭТР253, предназначенной для работы в районах с сезонным промерзанием грунтов, рабочий орган приводится электрическим двигателем. Вторая модель - ЭТР254, способная разрабатывать грунты с промерзанием на всю глубину траншеи, включая многолетнемерзлые, имеет дизельный привод с механической трансмиссией.

В технической документации каждую модель машины обозначают индексом, в котором в кодированной форме заключено полное название машины с ее главными параметрами. Например, в соответствии с индексацией кранов, выпускаемых заводами бывшего Минстройдормаша, индекс КС-8362ХЛ обозначает кран стреловой самоходный (КС) грузоподъемностью 100 т (8 -восьмая размерная группа) пневмоколесный (3 - шифр ходового устройства) с гибкой (канатной) подвеской (6 - шифр гибкой подвески стрелового оборудования) второй модели (2) в северном исполнении (ХЛ). Существуют также другие системы индексации, как, например, приведенные выше для экскаваторов траншейных роторных (ЭТР).

1.5 Общие требования предъявляемые к строительным машинам.

Требования, предъявляемые к машинам, можно подразделить на социальные и конструктивные.

Социальные требования состоят в обеспечении удобства работы в машинах, для чего предусматривают защиту рабочих от вибрационных и атмосферных воздействий, удобное размещение приборов и аппаратуры, безопасные условия труда и др.

Конструктивные требования заключаются в том, что узлы машины, их компоновка, управления должны отвечать современному уровню науки и техники. Машины должны иметь

высокую надежность, долговечность, допускать удобную замену деталей и узлов, а также был хорошо приспособленными к техническому обслуживанию. Приспособленностью к техническому обслуживанию называется возможность проведения операций осмотра, смазки, регулировки, заправки, запуска в течение времени, не превышающего 0,03—0,05 от рабочего времени. Утомляемость машиниста вызывается неудачным расположением рычагов и педалей, большими усилиями для управления ими, несовершенной конструкцией кресла, плохой обзорностью, а также чрезмерной вибрацией и тряской на педалях, рычагах и сиденье машиниста, превышающими санитарные нормы шумами и др. Чувствительность человека к вертикальным ускорениям. Большинство явлений, происходящих в машине при работе, и некоторые параметры ее характеристики зависят от управления машиниста. Машину следует рассматривать не как самостоятельную, а как комплексную систему: параметры рабочих условий — рабочий орган — металлоконструкции — привод — человек.

Эксплуатационные требования объединяют все требования к машинам, так как только в процессе эксплуатации выявляются конструктивные, технологические и другие особенности.

Экономические требования заключаются в том, что стоимость единицы получаемой продукции должна быть минимальной. Это достигается при наименьшей стоимости машины и малых эксплуатационных расходах, но при наибольшей ее производительности. Всегда имеется такое соотношение стоимости машины, затрат на ее эксплуатацию и других капиталовложений и производительности машины, при котором достигается наименьшая стоимость единицы продукции.

Минимальная стоимость единицы продукции является одним из основных экономических показателей. Однако во многих случаях следует отдавать предпочтение получению максимальной производительности даже при некотором повышении стоимости. Одним из важных экономических требований является также Наименьший расход энергии на единицу получаемой продукции. Удельная энергоемкость машины Nуд - показатель, означающий отношение мощности двигателей машины N к емкости рабочего органа q, производительности П. или силе тяги Т£ц

Nуд= Nq, или Nуд = N/П, или Куд= N/Tсц

Удельная металлоемкость машины - показатель, выражающий Отношение массы машины к величине главного или одного из основных параметров (например, к емкости рабочего органа, к мощности двигателя, к производительности, силе тяги).

1.6 Производительность машин.

Основными конструктивно-эксплуатационными характеристиками машин являются производительность, маневренность, подвижность, устойчивость. Производительность машины характеризуется тем количеством продукции q, которое она может выработать в единицу времени Т: минуту, час, смену, месяц, квартал, год. Количество продукции для землеройных машин выражают в м3, дробильных и сортировочных машин — в т и м. Проектируя машину, подбирают ее главный и основные параметры таким образом, чтобы можно было получить намечаемую для нее производительность и обеспечить максимальную эффективность ее использования. Производительность определяют расчетом для наиболее характерных условий работы данной машины, расчетных режимов (скорости подъема ковша, скорости напора и др.) и нагрузок па рабочем органе. Рассчитывают производительность на 1 ч чистой работы при максимальном использовании мощности силовой установки. Найденную производительность Пк называют теоретической или конструктивной; она является своего рода исходной условной величиной для расчета производительности в реальных условиях эксплуатации. Для машин цикличного действия Пк пропорциональна количеству циклов п в 1 мин и количеству продукции Q вырабатываемой за один цикл. Количество циклов, выполняемых машиной в 1 мин, при продолжительности цикла Тц.

п = 60/ Тц

Следовательно, для машин цикличного действия

ПK = 60Q nм3/ч

ПK=60Q nqт/ч

где q— объемная масса разрабатываемого материала.

При расчетах принимают условия работы, более характерные для данной машины, т. е. условия, на которые она рассчитана. Например, для экскаваторов это средний угол поворота, средняя высота нагрузки, нормальная высота или глубина забоя, а также условие, что за каждый цикл разрабатывается объем плотного грунта, равный геометрической емкости ковша q.

Для машин непрерывного действия при перемещении насыпных материалов сплошным непрерывным потоком величина Пк пропорциональна площади поперечного сечения потока материала F (ма) и скорости v (м/с), причем эту расчетную площадь принимают неизменной па всем пути перемещения.

Производительность машин в этом случае можно подсчитать по следующим зависимостям:

Пк = 3600/Fv м3/ч;

Пк = 3600/Fvq т/ч.

Для тех же машин при перемещении штучных и сыпучих материалов отдельными порциями производительность обратно пропорциональна расстоянию / между отдельными порциями:

Пк = 3600qν/lм3/ч;

Пк = 3600 qvy/l, т/ч.

где q — объем каждой порции материала, м .

.

Реальные условия работы машины отличаются от расчетных вследствие различных сочетаний рабочих условий (различная категория грунтов, глубина котлована, траншей, возможный угол поворота рабочего оборудования, условия разгрузки и т. д.). Это приводит к тому, что производительность в реальных условиях несколько отличается от Пк Максимально возможную для данной машины и в данных условиях производительность, которой можно достичь за 1 ч чистой работы при современной организации процесса передовыми методами управления машиной на основе научной организации труда, называют технической производительностью машины Пт

По известным величинам Пк, которые приводятся в паспортах машин, и корректирующему коэффициенту Кт, учитывающему конкретные условия работы, можно определить техническую производительность. В связи с тем, что в процессе эксплуатации машины работают не непрерывно, действительная производительность оказывается меньше теоретической и технической.

Производительность, учитывающую все перерывы в работе машины, называют эксплуатационной (Пэ).

Перерывы в работе можно разделить на следующие пять групп:

1) по конструктивно-техническим причинам. Они зависят от надежности конструкции, от времени, необходимого для подготовки машины к эксплуатации, проведения технического обслуживания, переналадки машины, замены рабочего органа;

2) связанные с организацией труда и отдыха машинистов;

3) зависящие от технологии выполнения работ (необходимость перемещения машины, изменение положения рабочего оборудования и т. д.);

4) по метеорологическим причинам (работы прекращаются из-за сильного дождя, ветра, тумана, морозов);

5) из-за общих организационных причин (например, прекращение подачи воды, питания электроэнергией) зависящих от нечеткой организации работ. Кроме перерывов на эксплуатационную производительность оказывает влияние качество управления, т. е. квалификация механика.

В зависимости от того периода времени, для которого определяется производительность, ее подразделяют па эксплуатационную часовую, среднечасовую и годовую.

Эксплуатационную часовую производительность рассчитывают на 1 ч полезного рабочего времени машины. При этом не учитывают внутрисменные и организационные перерывы, а также вызванные метеорологическими условиями. Она является фактически производственной нормой выработки. Последнюю принимают в расчет для определения заданий рабочим при сдельной оплате труда. Эти нормы включают в состав единых норм и расценок на строительные и монтажные работы. Нормы выработки машин устанавливают методами технического нормирования. Эксплуатационную среднечасовую производительность рассчитывают на 1 ч работы с учетом организационных и метеорологических перерывов в течение данного часа.

Эксплуатационная среднемесячная производительность равна произведению среднечасовой производительности па продолжительность смены в часах. Эту производительность используют для расчета плановых технико-экономических показателей машины на длительное время, для определения показателей годовой выработки, а также сметной стоимости работ.

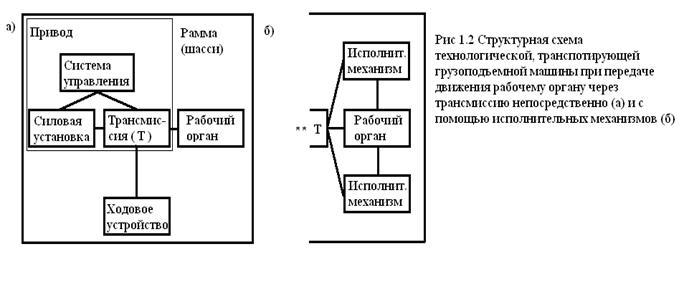

1.7 Структура производительной машины.

Обязательными составными частями любой технологической, транспортирующей и грузоподъёмной машины являются: привод, состоящий из силовой установки, передаточных устройств (трансмиссии) и системы управления; один из нескольких рабочих органов и рама (несущие конструкции). У передвижных машин добавляется, кроме того, и ходовое устройство, соединенное с рамой машины, называемый в ряде случаев шасси. Строительные материалы преобразуются в результате движения рабочих органов машин, которое сообщается им от силовой установки через трансмиссию. Иногда конечное звено трансмиссии входит в состав сборочной единицы машины вместе с ее рабочим органом. Например, рабочим органом ленточного конвейера является конвейерная лента, которая приводится в движение от приводного барабана, по существу являющегося конечным звеном трансмиссии, но входящего в состав собственно конвейера (без привода). В подобных случаях конечное звено трансмиссии называют исполнительным механизмом. Движения рабочего органа могут быть простыми (как, например, вращение лопастного вала растворосмесителя при перемешивании компонентов приготовляемого строительного раствора) и сложными (как, например, движения ковша гидравлического одноковшового экскаватора на разных операциях экскавационного рабочего цикла: поворот ковша относительно неподвижной рукояти, поворот рукояти с фиксированным на ней ковшом, одновременный поворот ковша и рукояти и т. д.).

Сложное движение рабочего органа есть результат сложения относительного (поворот ковша относительно рукояти) и переносного (поворот рукояти, стрелы, поворотной платформы) движений. Механизмы, обеспечивающие переносные движения, кинематически связаны с рабочим органом и по существу относятся к трансмиссии, но по указанной выше причине их принадлежности к одной с рабочим органом сборочной единице (в данном случае - группе сборочных единиц), они являются исполнительными механизмами. Таким образом, движение рабочему органу может передаваться непосредственно от силовой установки через трансмиссию или, кроме того, через исполнительные механизмы в форме переносных движений.

Примером машины с несколькими рабочими органами может служить траншейный роторный экскаватор, у которого землеройный рабочий орган - ротор приводится в движение от силовой установки через трансмиссию непосредственно, а конвейерная лента транспортирующего рабочего органа - отвалообразователя, кроме того, через исполнительный механизм - приводной барабан.

|

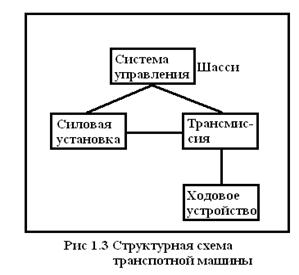

Для включения в действие машины и ее отдельных механизмов, включая силовую установку, а также для их остановки и изменения режимов движения служит система управления. Структурные схемы машин показаны на (рис. 1.2). Транспортные машины (кроме специальных), как правило, не имеют рабочих органов. Взаимодействующие с транспортируемым материалом кузова, платформы, цистерны этих машин пассивны, а груз перемещается только за счет движения ходовых устройств (рис. 1.3).

Для включения в действие машины и ее отдельных механизмов, включая силовую установку, а также для их остановки и изменения режимов движения служит система управления. Структурные схемы машин показаны на (рис. 1.2). Транспортные машины (кроме специальных), как правило, не имеют рабочих органов. Взаимодействующие с транспортируемым материалом кузова, платформы, цистерны этих машин пассивны, а груз перемещается только за счет движения ходовых устройств (рис. 1.3).

Кроме перечисленных обязательных составных частей на машинах могут быть установлены дополнительные (вспомо-гательные) устройства, например, выносные опоры в конструкциях пневмоколесных кранов и экскаваторов и т. п. Приводы строительных машин, включающ. силовую установку, передаточные устройства и систему управления, а также ходовые устройства, обладают конструктивной и функциональной общностью, что позволяет изучать их независимо от видов машин.

1.8 Техническая эксплуатация строительных машин.

Техническая эксплуатация строительных машин - это комплекс мероприятий, обеспечивающих поддержание машин в работоспособном состоянии, включающих их приемку и ввод в эксплуатацию, техническое обслуживание и ремонт, хранение и учет по эксплуатации.

Приемке подлежат машины новые, после ремонта или монтажа, а также машины, передаваемые одной организацией другой. При приемке проверяют наличие установленной документации - паспорта, технического описания и инструкции по эксплуатации, а для машин, находящихся под контролем органов Госгортехнадзора, кроме того, также документации, устанавливаемой этими органами; комплектность машины, инструмента и запасных частей; техническое состояние машины путем осмотра и испытаний на холостом ходу и под нагрузкой. Машины, на которые распространяются требования Госгортехнадзора, при приемке и сдаче в эксплуатацию подвергаются полному техническому освидетельствованию, включающему статические и динамические испытания. Статические испытания проводят с целью проверки прочности несущей конструкции машины под нагрузкой. При динамических испытаниях проверяют действия всех механизмов машины под нагрузкой.

Новые и капитально отремонтированные машины перед сдачей в эксплуатацию подвергаются эксплуатационной обкатке в режимах, устанавливаемых предприятием-изготовителем. По завершении обкатки выполняют все крепежные и контрольно-регулировочные работы, устраняют замеченные неисправности, заменяют смазку и эксплуатационные жидкости.

Для обеспечения работоспособного и исправного состояния строительных машин в течение всего срока их службы в плановом порядке проводят комплекс организационно-технических мероприятий, составляющих систему планово-предупредительного технического обслуживания и ремонтов (ППР).

Все мероприятия носят профилактический характер, т. е. направлены на предупреждение износа оборудования и внезапных выходов его из строя. Основными документами системы ППР являются: техническая документация предприятий-изготовителей, обобщающие их рекомендации по техническому обслуживанию и ремонту и разработанные на их базе годовой план и месячные планы-графики технического обслуживания и ремонта машин.

В составе мероприятий ППР различают техническое обслуживание, текущий ремонт и капитальный ремонт. Время работы от начала эксплуатации машины до первого капитального ремонта, измеренное в часах работы машины, называют межремонтным циклом, а число часов работы машины между одноименными техническими обслуживаниями или ремонтами - периодичностью технических обслуживаний и ремонтов. Периодичность проведения технических обслуживаний и ремонтов определяется наработкой машины, измеряемой в часах.

Техническое обслуживание - ТО проводимое в процессе эксплуатации машин, предупреждает появление неисправностей и отказов. Различают ТО ежесменное, периодическое, сезонное (трех уровней - ТО-1, ТО-2 и ТО-3), а также при хранении и транспортировании, при обкатке, перед началом эксплуатации.

Ежесменное ТО (ЕО) проводится машинистом строительной машины перед началом и в конце рабочей смены. В его состав входят работы по смазке машины, предусмотренные картой смазки, контрольный осмотр перед пуском в работу рабочих органов машины, ходовой части, системы управления, тормозов, приборов безопасности, освещения.

Периодичные, плановые ТО проводят через определенные промежутки времени, устанавливаемые предприятием-изготовителем. Они включают: очистку и мойку машины, осмотр и контроль состояния деталей, агрегатов, систем электро-, гидро- и пневмопривода, рабочего оборудования с целью выявления неисправностей и устранения обнаруженных дефектов, крепежные, контрольно-регулировочные и смазочные работы. При проведении ТО-1 в него включаются все работы ЕО, при ТО-2 - все работы ТО-1, а работы ТО-3 совмещают с текущим ремонтом.

Сезонное ТО проводится два раза в год при подготовке машин к работе в период последующего сезона (летнего и зимнего). При сезонном ТО в системах машины (тормозной, охлаждения, смазки, гидропривода и др.) заменяют эксплуатационные масла и жидкости с промывкой систем, устанавливают или снимают утепления, дополнительные устройства для запуска двигателей и т. п.

При постановке машин на хранение их очищают и моют, окрашивают поврежденные участки, проводят очередное ТО, промывают гидравлическую и тормозную системы и заполняют их новыми эксплуатационными жидкостями, на подверженные коррозии металлические части наносят антикоррозионную смазку, защищают машину от атмосферных осадков. В процессе хранения проводят периодическое консервационное обслуживание.

Важное значение при ТО придается техническому диагностированию, проводимому с использованием специальных диагностических средств и заключающемуся в проверке исправности машины и (или) ее составных частей, поиске дефектов, сборе данных для прогнозирования остаточного ресурса или вероятности безотказной работы в межконтрольный период. По результатам диагностирования принимаются решения о возможности дальнейшей эксплуатации машины с назначенным ресурсом или о необходимости проведения текущего или капитального ремонта. Широкое применение технического диагностирования позволяет переходить от системы ПНР к системе технического обслуживания и ремонта машин по потребности.

Ремонт машин проводят с целью поддержания и восстановления их исправного и работоспособного состояния путем устранения повреждений. Ремонт может быть текущим и капитальным. Различают также плановые, неплановые, аварийные и восстановительные ремонты.

Текущий ремонт выполняется в плановом порядке, а также по потребности согласно результатам диагностических осмотров. Его проводят в процессе эксплуатации строительных машин для обеспечения их работоспособного состояния до следующего капитального или текущего ремонта. Текущий ремонт состоит в замене или восстановлении узлов и агрегатов (кроме базовых) с частичной разборкой машины и проведении регулировочных работ. При этом выполняются все виды работ по ТО. Ремонтные работы включают также сварку, слесарные и станочные работы, нанесение наплавок на изношенные поверхности деталей. Основной метод текущего ремонта - агрегатный, при котором неисправные сборочные единицы заменяют новыми или восстановленными в стационарных условиях. Таким образом, при агрегатном ремонте на машине выполняют только демонтаж требующих ремонта сборочных единиц, монтаж и регулировочные работы, благодаря чему сокращается время пребывания машины в ремонте. Агрегатный ремонт требует наличия оборотных агрегатов (обменного фонда) в соответствии с их потребностью при эксплуатации парка машин. Обменный фонд создается за счет покупки, изготовления и сборки новых и восстановления старых узлов и агрегатов.

Капитальный ремонт проводится с целью восстановления работоспособного состояния строительных машин и их отдельных узлов с заменой или восстановлением агрегатов, включая базовые. Капитальный ремонт предусматривает восстановление технико-экономических параметров машин и проводится на специализированных заводах или базах механизации. Основанием для его проведения являются следующие признаки: повреждение базового узла (детали) - станины, рамы, несущего кузова, устранимое только путем полной разборки машины; необходимость замены двух и более сложных агрегатов - двигателя, сложных редукторов, коробок перемены передач и др. Различают обезличенный (агрегатный - см. выше) и необезличенный капитальные ремонты. При необезличенном ремонте отремонтированные узлы и детали устанавливают на ту же машину.

1.9 Контрольные вопросы.

1. Какими основными факторами предопределено использование машин в строительстве? Какие строительные процессы называют механизированными? Что такое полная и частичная механизация? Что такое малая механизация? Какими техническими средствами она реализуется?

2. Перечислите основные показатели для оценки уровня механизации строительных работ, приведите их определение. Что такое удельные приведенные затраты, для чего используется этот показатель? За счет чего достигается его минимум?

3. Что такое комплект и комплекс машин? Что такое комбайн? В каких технологических процессах его используют? Приведите определение комплексной механизации. Допускает ли комплексная механизация ручной труд? Перечислите технологические соединения ведущих машин в комплексе и охарактеризуйте их с позиций возможных простоев. Какими показателями оценивают эффективность комплексной механизации? Приведите их определения.

4. Что такое автоматизация строительного процесса? Какими факторами предопределена эффективность ее применения в конструкциях строительных машин? Назовите и обоснуйте необходимое условие для эффективного применения автоматических систем управления. Назовите и охарактеризуйте другие функции использования автоматических систем и устройств.

5. Дайте определение строительной машины. Приведите примеры машин для различных категорий преобразования строительных материалов. Какие машины относятся к группе технологических? Приведите примеры.

6. Что такое производственная и техническая эксплуатация строительной машины, каков их состав?

7. Какими факторами определяется предельное состояние машины? Что такое срок службы и технический ресурс машины? Что такое моральный износ машины, чем он характеризуется?

8. Что такое параметр машины? Перечислите категории параметров и охарактеризуйте их состав. Что такое типоразмер машины, каким фактором он характеризуется? Что такое модель машины?

2.1 Классификация и структура привода.

Привод - энергосиловое устройство, приводящее в движение машину.

Привод состоит из:

1. источника энергии (силовой установки)

2. передаточного устройства (трансмиссии)

3. системы управления для включения и отключения механизмов машины, а

также для изменения режимов их движения.

Силовая установка - та часть машины, которая приводит в движение механизмы машины. Она представляет собой агрегат, состоящий из двигателя и вспомогательных систем: питания (топливный бак, фильтры, трубопроводы), охлаждения (водяной насос, радиатор трубопроводов), управления (рычаги управления режимом двигателя, охлаждения), смазки. К сборочным единицам силовой установки относят также подмоторную раму.

2014-02-09

2014-02-09 2431

2431