Достоинства: не требуют внешних источников питания.

Недостатки: 1) большая чувствительность к перегрузкам.

2) высокая стоимость эксплуатации.

3) сравнительно малая долговечность- 4000 часов работы.

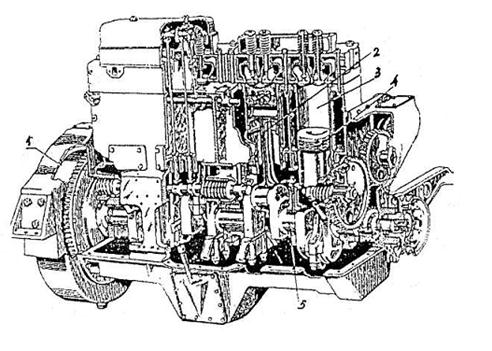

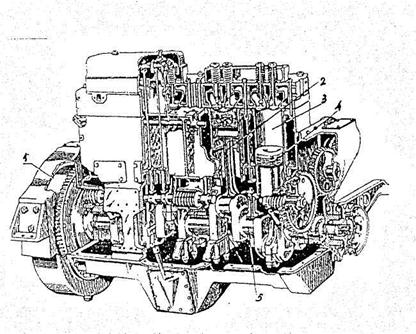

Рис 2.2 Дизель.

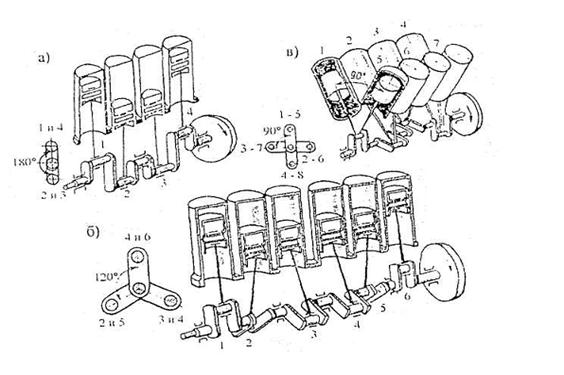

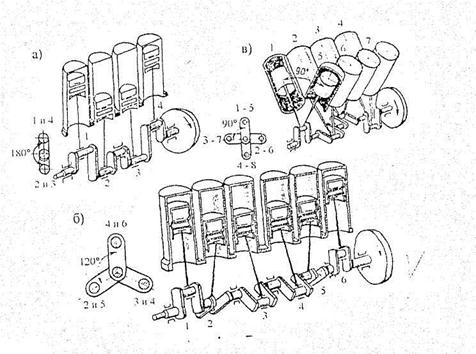

В ДВС все процессы сгорания топлива, выделения теплоты и превращения ее в механическую энергию производят в рабочих цилиндрах 3 (рис. 2.2) при перемещениях в них поршней 4, приводящих во вращение коленчатый вал 5 через шатуны 2 во время рабочего хода и приводимых в движение коленчатым валом на всех других этапах рабочего цикла. В приводах строительных машин применяют многоцилиндровые карбюраторные и дизельные двигатели (дизели) с четырьмя (рис. 2.3, а), шестью (рис. 2.3, б), восемью (рис. 2.3, в) или двенадцатью цилиндрами. Карбюраторные двигатели работают на бензине, а дизели - на дизельном топливе. ДВС является сложным механическим устройством, состоящим из корпуса, кривошипно-шатунного механизма, механизма газораспределения, систем смазки, охлаждения, питания, зажигания (для карбюраторных двигателей), пуска, впуска и выпуска.

Рабочим циклом или рабочим процессом ДВС называют последовательность периодически повторяющихся процессов (впуск, сжатие и сгорание топлива, расширение образовавшихся при сгорании газов и их выпуск). Часть рабочего цикла, совершаемого за ход поршня в одном направлении, называют тактом. В приводах строительных машин, кроме малых машин, применяют обычно четырехтактные двигатели, у которых рабочий цикл совершается за четыре такта или за два оборота коленчатого вала.

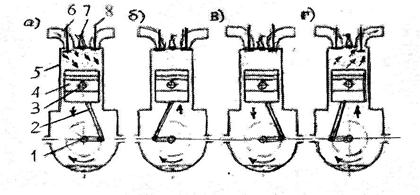

Рис. 2.3 Схема четырёхтактных двигателей внутреннего сгорания

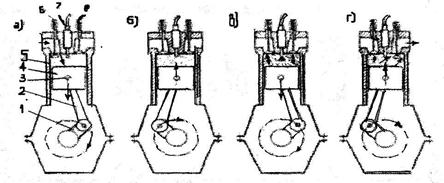

Рабочий цикл четырехтактного карбюраторного двигателя представлен схемой (рис. 2.4). В течение первого такта (рис. 2.4, а) приводимый коленчатым валом 1 через шатун 2 поршень 4 перемещается вниз, всасывая в рабочую полость цилиндра 5 через открытый впускной клапан 6 топливовоздушную смесь из паров бензина и воздуха, поступающую из карбюратора -специального устройства для ее приготовления. На втором такте (рис. 2.4, б) поршень, также приводимый коленчатым валом, перемещается снизу вверх, сжимая находящуюся в цилиндре рабочую смесь при закрытых впуск ном 6 и выпускном 8 клапанах. Вследствие сжатия рабочей смеси ее давление и температура повышаются, чем создаются хорошие условия для ее сгорания. В конце такта смесь воспламеняется электрической искрой от свечи 7 (рис.2.4. а).

Рис. 2.4 Схема работы четырёхтактного карбюраторного двигателя.

При установке на коленчатом валу нескольких цилиндров (см. рис. 2.3) в один и тот же момент времени все они находятся на разных стадиях (тактах) рабочего цикла. Так, например, если в первом цилиндре четырехцилиндрового двигателя (рис. 2.3, а) происходит рабочий ход, то в четвертом цилиндре при таком же положении поршня -впуск рабочей смеси (для карбюраторных двигателей) или всасывание воздуха (для дизелей), второй цилиндр работает на сжатие рабочей смеси, а третий - на выпуск отработавших газов. Таким образом, рабочий ход осуществляется последовательно цилиндрами 1, 3, 2 и 4. При этом за счет энергии рабочего хода одного цилиндра преодолеваются как внешние сопротивления, так и сопротивления перемещениям поршней других цилиндров, находящихся в других стадиях рабочего цикла двигателя.

Чем больше цилиндров установлено на двигателе, тем более равномерно вращение коленчатого вала. С той же целью на коленчатом валу устанавливают маховик 1 (см. рис. 2.2), накапливающий энергию на интервалах ускоренного вращения коленчатого вала и отдающий ее в движущуюся механическую систему при замедлениях.

Как следует из описанных рабочих процессов ДВС, теплота сгорающего в рабочей полости топлива преобразуется в механическое движение только на третьем такте, которому должны предшествовать такты впуска и сжатия. Это означает, что для начала работы ДВС его коленчатый вал следует привести во вращение внешней силой. Запустить карбюраторный двигатель. Образовавшиеся в результате сгорания рабочей смеси газы, увеличиваясь в объеме, создают повышенное давление в рабочей камере, воздействуя на поршень, который вследствие этого совершает рабочий ход - движение вниз (третий такт, рис. 2.4, в), передавая усилие через палец 3 (рис.2.4, а) и шатун 2 коленчатому валу, заставляя его вращаться и через соединенную с ним трансмиссию приводить в движение рабочий орган или исполнительные механизмы. На четвертом, заключительном такте (рис. 2.4, г) поршень перемещается коленчатым валом вверх, выталкивая отработавшие газы из рабочей полости цилиндра через открытый выпускной клапан 8 (рис.2.4, а) в атмосферу.

У дизеля топливовоздушная смесь образуется непосредственно в рабочей полости цилиндра из впрыскиваемого через форсунку 7 (рис. 2.5, а) распыленного дизельного топлива и всасываемого из атмосферы через клапан 6 воздуха. Порядок движений поршня и клапанов на всех четырех тактах рабочего цикла такой же, как и у карбюраторного двигателя.

Рис. 2.5 Схема работы четырёхтактного дизеля

Воздух поступает в рабочую полость через открытый клапан б в течение первого такта. Топливо впрыскивается топливным насосом через форсунку 7 в конце второго такта (рис. 2.5, б) сжатия при закрытых клапанах 6 (рис. 2.5, а) и 8. Смешиваясь с воздухом, при дальнейшем сжатии топливо прогревается, частично испаряется и самовоспламеняется.

В дальнейшем работа дизеля аналогична работе карбюраторного двигателя небольшой мощности можно от руки вращением коленчатого вала рукояткой, палец которого сцепляется с храповиком на переднем конце вала.

Более мощные ДВС запускают установленным на машине электродвигателем постоянного тока, называемым стартером и питаемым от аккумуляторной батареи. Дизели средней и большой мощности запускают с помощью вспомогательного карбюраторного двигателя, обычно одноцилиндрового двухтактного, установленного на основном дизеле и запускаемого в свою очередь стартером. Рабочий процесс двухтактного двигателя отличается от работы четырехтактного тем. что у него горючая смесь поступает в рабочую камеру в начале хода сжатия, а отработавшие газы удаляются в конце рабочего хода продувкой потоком горючей смеси. Пуск ДВС при низкой температуре окружающего воздуха затруднен из-за повышенной вязкости смазочного масла, повышенного сопротивления при проворачивании коленчатого вала, а также из-за низкой температуры горючей смеси или воздуха в конце сжатия. Для облегчения и ускорения пуска применяют пусковые подогреватели для нагрева охлаждающей жидкости и смазочного масла, устройства для облегчения воспламенения топлива или горючей смеси (электрофакельные подогреватели воздуха и электрические свечи накаливания) и устройства для облегчения проворачивания вала (декомпрессионные механизмы для открывания впускных, иногда выпускных клапанов и снижения тем самым давления воздуха в цилиндрах при вращении коленчатого вала).

Основными показателями работы ДВС являются: мощность и крутящий момент на коленчатом валу; часовой и удельный расход топлива, характеризующие экономичность двигателя; эффективный КПД, характеризующий совершенство конструкции ДВС. Удельным расходом топлива называют отношение его часового расхода к мощности на коленчатом валу. Под эффективным КПД понимают отношение указанной выше мощности к затраченной теплоте использованного топлива. Дизели обладают более высоким эффективным КПД (0,35... 0,45) по сравнению с карбюраторными двигателями (0,26... 0,32), а также более низким удельным расходом топлива - 190... 240 г/кВтч при 280... 320 г/кВт-ч у карбюраторных двигателей. В выхлопных газах дизелей содержится меньше токсичных веществ. К недостаткам дизелей относятся: затрудненный запуск при низких температурах, высокая чувствительность к перегрузкам, а также большая масса.

Влияние изменения внешней нагрузки во времени на характер работы двигателя будет тем большим, чем жестче характеристика трансмиссии, являющейся промежуточным звеном между двигателем и рабочим органом. Трансмиссия с податливыми звеньями как бы является фильтром колебаний внешней нагрузки при ее реактивном воздействии на двигатель -приведенная к коленчатому валу двигателя внешняя нагрузка оказывается сглаженной по сравнению с таковой на рабочем органе или исполнительном механизме. Степень такой фильтрации определяют понятием прозрачности трансмиссии. Весьма жесткую трансмиссию называют прозрачной, т. е. такой, которая пропускает через себя реактивную внешнюю нагрузку без изменений. При включении в трансмиссию гидротрансформатора момент на его ведущем звене и, следовательно, на двигателе, остается практически постоянным вне зависимости от момента на ведомом звене (от колебаний внешней нагрузки). Трансмиссии с подобными устройствами называют непрозрачными, т. е. такими, которые не пропускают через себя колебаний реактивной внешней нагрузки. Все другие податливые звенья и устройства, частично выравнивающие реактивную внешнюю нагрузку, называются полупрозрачными. 2.2.2 Электрические двигатели

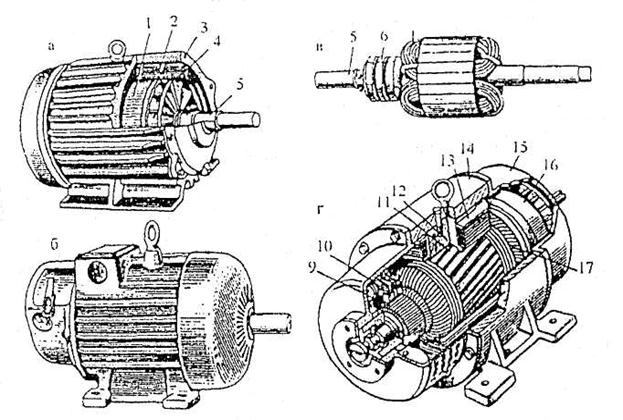

В приводах строительных машин применяют электродвигатели переменного

и постоянного тока (рис. 2.6). Асинхронные электродвигатели переменного

тока, коротко-замкнутые (рис. 2.6, А и с фазным ротором (рис. 26. б, в),

называемые также двигателями с контактными кольцам! обычно питающиеся

от электросети напряжением 220 и 380 В с нормальной частотой;

Рис. 2.6 Электродвигатели переменного тока.

Асинхронный с короткозамкнутым ротором (а) с фазным ротором (б, в), постоянного тока (г): 1 - ротор; 2 - обмотка статора; 3, 14 - корпус; 4 - пакет из электротехнической стали; 5 - вал; 6 - контактные кольца; 7 - обмотка фазного ротора; 8 - пакет фазного ротора; 9 - коллектор; 10 - щётки; 11 -якорь; 12 - главный полюс; 13 - катушка обмотки возбуждения; 15 -подшипниковый щит; 16 - вентилятор; 17 - обмотка якоря.

нормальной частотой 50 Гц, конструктивно просты, дешевы, надежны и удобны в эксплуатации. Их недостатком является высокая чувствительность к колебаниям напряжения в питающей сети. Типовая механическая характеристика асинхронного электродвигателя показана на рис 2.9, где через Ти п. как и прежде, обозначены соответственно вращающий момент (Н-м) и частоты вращения (об/мин) вала двигателя. Считается, что двигатель работает на естественной механической характеристике, если он включен в сеть с напряжением и частотой, соответствующими указанным в его паспорте, а также если в его электрическую схему не включены дополнительные сопротивления.

В приводах грузоподъемных машин для плавной посадки грузов, например, на монтаже конструкций, а также для ускоренного опускания грузозахватных устройств, применяют двухскоростные асинхронные двигатели с соотношением скоростей 2:1; 8:3; 3:1; 10:3. Ручные машины с электрическим приводом подключают к электросети через преобразователи частоты с 50 на 400 Гц, что позволяет уменьшить их массу в 3,5 раза. Часто в приводах ручных машин используют однофазные коллекторные электродвигатели с высокой удельной мощностью на единицу массы и мягкой механической характеристикой. Коллекторные двигатели мало чувствительны к

колебаниям напряжения в питающей сети, устойчиво работают в режиме частых пусков, могут включаться в сеть без преобразователей. К недостаткам относятся: высокая стоимость и необходимость в высокой квалификации обслуживающего персонала.

Электродвигатели постоянного тока (см. рис. 2.6), обеспечивают большую плавность пуска и торможения механизмов по сравнению с двигателями переменного тока.

Первый электропривод постоянного тока с питанием от аккумуляторной батареи был создан в России в 1834г. академиком Б. С. Якоби, который в 1838г. использовал его для привода гребного винта судна. Начало широкого промышленного применения электропривода связано с открытием явления вращающегося магнитного поля и созданием трехфазного асинхронного электродвигателя, сконструированного русским электротехником М. О. Доливо-Добровольским. В 1890г. суммарная мощность электродвигателей по отношению к мощности применяемых в промышленности двигателей всех типов составляла 5%, в 1927г. - 75%, а в 1976г. - около 100%.

2.3.1 Общие сведения и основные параметры.

Механические передачи разделяются на передачи трением (фрикционные и ременные) и передачи зацеплением (зубчатые, червячные и цепные). В каждой передаче элемент, который передает мощность, называется ведущим, а элемент, которому передается эта мощность - ведомым. Чаще всего частота вращения ведущего nl и ведомого п2 элементов различна. Отношение этих nl к п2 называется передаточным числом.

i=n1/n2

Передачи могут быть понижающие, когда i>l; П1>П2. и повышающие,

если i>l; ni<n2. Понижающие передачи имеют наибольшее применение,

так как частота вращения привода чаще бывает больше частоты

вращения исполнительного органа.

Параметры:.

1. Чаще всего частота вращения ведущего n1 и ведомого n2 элементов

различна. Отношение этих n1 к n2 называется передаточным числом.

i=n1/n2

2. Для ряда расчетов приходится определять мощность:

N=Pv/9,81Втэ или N=Pv,Вт

3. Скорость при вращательном движении:

v = 2nRn/60

4. Величина потерь мощности характеризуется КПД передачи и определяется как отношение величин мощности N2 на ведомом валу к мощности Ni на ведущем валу:

η =N2/Ni

5. Величина моментаМ2 на ведомом валу равна произведению момента на ведущем валу M1 на передаточное число и КПД:

М2=Мmin

2.3.2 Фрикционные передачи.

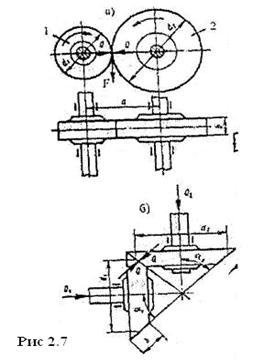

Во фрикционных передачах (рис. 2.7) ведущее и ведомое звенья -цилиндрические или конические катки - жестко посажены на вращающиеся в подшипниках валы и прижаты друг к другу. При вращении ведущего катка, приводимого двигателем или предшествующей передачей, ведомому катку сообщается вращение за счет 3 возникающих на контактной поверхности сил трения. Из-за упругого проскальзывания линейная скорость

ведомого катка V2 в зоне контакта отстает от линейной скорости ведущего катка V1 V2=C*V1

где £ - коэффициент, учитывающий упругое проскальзывание; для передач, работающих без смазки £ = 0,99... 0,995.

Как и ранее, подстрочными индексами (1) и (2) здесь обозначены величины, относящиеся соответственно к ведущему (входному) и ведомому (выходному) звеньям передачи.

Фрикционные передачи просты по форме рабочих поверхностей катков, но из-за необходимости создания больших контактных усилий нуждается в специальных прижимных устройствах. По этой же причине их валы и подшипники испытывают повышенные нагрузки, а катки подвержены износу, особенно при буксовании.

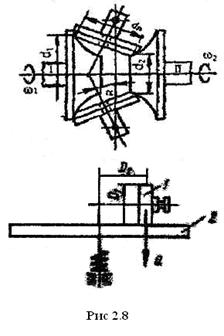

Фрикционные передачи применяют в приводах небольшой мощности, в частности, в конструкциях вариаторов - устройствах для бесступенчатого изменения скорости вращения ведомого катка. Вариатор представляет собой двухступенчатую фрикционную передачу, в которой промежуточный каток является одновременно ведомым для первой ступени и ведущим - для второй, (рис. 2.8)

Фрикционные передачи применяют в приводах небольшой мощности, в частности, в конструкциях вариаторов - устройствах для бесступенчатого изменения скорости вращения ведомого катка. Вариатор представляет собой двухступенчатую фрикционную передачу, в которой промежуточный каток является одновременно ведомым для первой ступени и ведущим - для второй, (рис. 2.8)

Диаметры dl и d2 могут изменяться бесступенчато зависимости от изменения угла наклона оси вращения промежуточного катка, при этом с увеличением первого диаметра уменьшается второй и наоборот. Изменением угла достигается требуемое передаточное отношение. Плюсы: такие передачи простыпо конструкции, имеют небольшие динамические нагрузки, возможность плавного изменения передаточного числа. Минусы: к недостаткам следует отнести проскальзывание дисков, в результате чего не обеспечивается заданное передаточное число.

2.3.3 Ременные передачи.

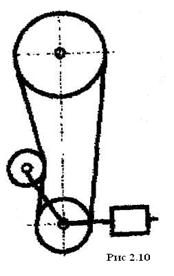

Ременная передача состоит из двух закрепленных на валах шкивов и охватывающего их ремня, надетого на шкивы с натяжением. Движение передается за счет сил трения в парах ведущий шкив - ремень и ремень -ведомый шкив.

По применяемым материалам ремни бывают хлопчатобумажными прорезиненными (наиболее распространенные), хлопчатобумажными и полиамидными, обладающими прочностью больше в пять раз, чем прорезиненные, и в 8—10 раз больше, чем кожаные.

В состоянии покоя обе ветви ремня натянуты с одинаковыми усилиями

So (H). В состоянии передачи движения эти усилия перераспределяются: большим будет усилие SI (H) в набегающей на ведущий шкив ветви, меньшим S2 (Н) - в сбегающей с него ветви при сохранении равенства: S1 + S2 — 2So. В ременных передачах применяют следующие типы ремней (рис. 2.9) плоские, клиновые круглого сечения, зубчатые и поликлиновые. Наибольшее распространение в приводах строительных машин получили передачи с плоскими и клиновыми ремнями. Плоские ремни применяют в передачах с передаточным отношением не более i = 4, а клиновые ремни - до i = 6... 8 и скоростях ремня до 30 м/с. Узкие клиновые ремни допускают работу при скоростях до 40…50 м/с. В одном комплекте может быть установлено до 8 клиновых ремней. Недостатком многоременных передач, является неодинаковая вытяжка ремней в процессе эксплуатации, из-за чего они загружаются неравномерно. Этот фактор учитывают при расчете числа ремней в комплекте введением специального коэффициента снижения несущей способности ремней от 5% до 10% соответственно при 2 - 6 и более ремнях. Указанного недостатка лишены поликлиновые ремни с высокопрочным полиэфирным кордом, которыми заменяют несколько клиновых ремней, комплектно устанавливаемых на шкивах. Поликлиновые ремни имеют от 2 до 20 ребер. Передаточное отношение передач с поликлиновыми ремнями достигает 15 при скорости до 40...50 м/с.

Круглоременные передачи применяют в слабо нагруженных приводах, в частности, в механизмах приборов. Зубчатые ремни отличаются от других ремней наличием на их внутренней поверхности зубьев, обеспечивающих постоянство передаточного отношения без проскальзывания, бесшумность работы, возможность работы в масле. В отличие от передач со всеми другими типами ремней, передающих движение за счет сил трения между ремнем и шкивами, зубчато-ременные передачи реализуют принцип передачи движения зацеплением. По этому признаку они более близки к цепным передачам (см. ниже). Зубчатые ремни применяют в передачах большой мощности (до 400 кВт) при скорости до 80м/с.

Круглоременные передачи применяют в слабо нагруженных приводах, в частности, в механизмах приборов. Зубчатые ремни отличаются от других ремней наличием на их внутренней поверхности зубьев, обеспечивающих постоянство передаточного отношения без проскальзывания, бесшумность работы, возможность работы в масле. В отличие от передач со всеми другими типами ремней, передающих движение за счет сил трения между ремнем и шкивами, зубчато-ременные передачи реализуют принцип передачи движения зацеплением. По этому признаку они более близки к цепным передачам (см. ниже). Зубчатые ремни применяют в передачах большой мощности (до 400 кВт) при скорости до 80м/с.

Обязательным условием функционирования ременной передачи является ее натяжение путем перемещения одного (Ра из шкивов, натяжным роликом или пружиной, автоматическим устройством, регулирующим натяжение в зависимости от внешней нагрузки и т. п. По сравнению с плоскоременными клиноременные передачи требуют меньшего натяжения ремней благодаря тому, что за счет описанного выше при рассмотрении фрикционных передач с клинчатыми катками расклинивающего эффекта они имеют более высокий приведенный коэффициент трения. Достоинствами ременных передач являются: простота конструкции, возможность передачи движения на большие расстояния, способность предохранять механизмы от перегрузок за счет проскальзывания ремня по шкивам. К недостаткам относятся большие габариты, недостаточная долговечность ремней, частичная или полная неспособность работать при попадания на ремень и шкивы смазки (кроме передач с зубчатыми ремнями).

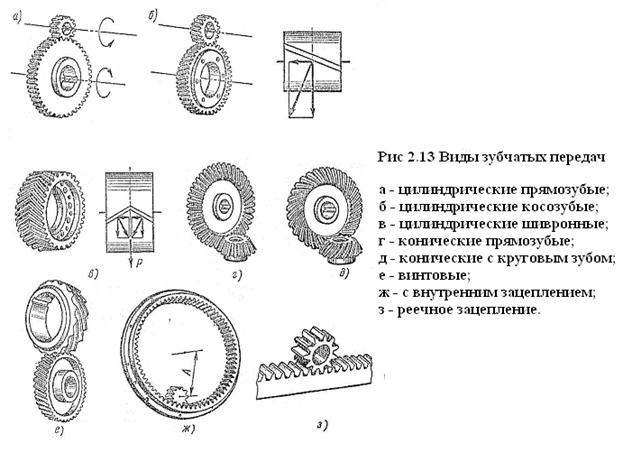

2.3.4 Зубчатые передачи.

Зубчатые передачи состоят из колес, по окружности которых нарезаны зубья. Оси колес расположены на таком расстоянии, что зубья одного колеса входят между впадинами другого колеса. При вращении одного колеса боковые поверхности его зубьев упираются в боковые поверхности зубьев другого колеса, в результате чего второе колесо получает вращение в противоположном направлении. Меньшее из пары зубчатых колес называют шестерней, а большее — колесом. Термин зубчатое колесо является общим.

Достоинством зубчатых передач являются малые габариты, высокий КПД (до 0,96—0,98), большая надежность и долговечность, постоянство передаточных отношений и применимость в широком диапазоне мощностей — до 50 тыс. кВт, скоростей — до 150 м/с (обычно до 12— 15 м/с) и передаточных отношений — до 20, чаще для цилиндрических прямозубых колес до 10, для конических передач до 5, для червячных до 80.

Недостатком косозубых передач является возникновение силы вдоль оси колеса (рис. 2,13, б), что требует установки подшипников, воспринимающих эту силу. Для устранения такого недостатка в мощных передачах применяют зубчатые колеса с шевронным зубом (рис. 2.13в); при этом силы, возникающие от косого расположения зубьев, взаимно уничтожаются. Шаг зубьев у конических колес переменный и уменьшается к вершине зуба конуса.

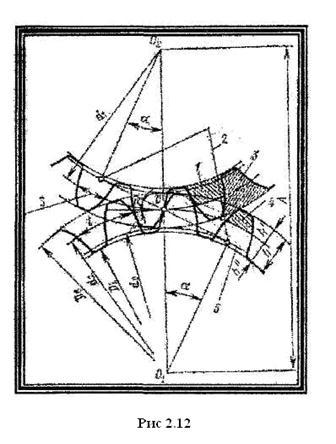

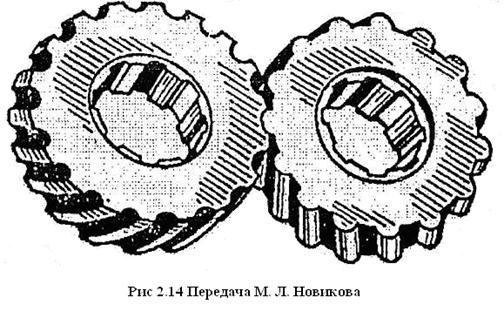

В СССР была разработана принципиально новая система зацепления (рис. 2.14) для косозубой или шевронной пары, изобретенная М. Л. Новиковым. В этом зацеплении эвольвентный профиль заменен дугами окружностей и поверхности зубьев выполняются круговинтовыми. Профиль зуба шестерни делается выпуклым, а колеса — вогнутым. Линия зацепления расположена не в плоскости вращения, а параллельно оси колес. Зацепление происходит не по прямой линии, а по площадям контакта. Контакт зубьев перемещается не по профилю, а вдоль зуба с постоянной скоростью и углом давления. Это и позволяет очерчивать профиль дугами окружности. Поэтому несущая способность при равных габаритах с эвольвентным зацеплением повышается в 2—3 раза. Недостатками являются значительная сложность изготовления инструментов для фрезерования зубьев и высокая чувствительность зацепления к изменению межцентрового расстояния.

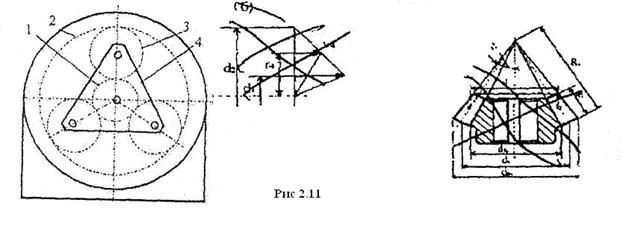

В последнее время в строительных машинах все большее применение находят соосные (рис. 2.11) многопоточные планетарные зубчатые передачи. Передача состоит из двух центральных колес 1 и 2 и нескольких (обычно трех) сателлитов 5, свободно посаженных на оси водила 4. Ведущими или ведомыми звеньями в этой передаче могут служить водило и любое из центральных колес. Чаще в качестве ведущего используется центральное колесо 1, называемое солнечным, а в качестве ведомого - либо водило, либо внешнее центральное колесо 2. Передаточное отношение определяют по плану скоростей. С такой же линейной скоростью будет перемещаться точка сателлита 5, совпадающая в данный момент с полюсом зацепления колес 1 и 5. Скорость же диаметрально противоположной ей точки того же сателлита, совпадающей с полюсом зацепления колес 2 и 3, при неподвижном внешнем центральном колесе будет равна нулю (У23 = 0). Распределение нагрузки с центральных колес с помощью сателлитов на несколько потоков увеличивает соответственно количество находящихся в зацеплении зубьев, а их соосное расположение позволяет создавать более компактные и легкие зубчатые передачи с большими передаточными отношениями. Они хорошо встраиваются, например, в барабаны лебедок, в ведущие звездочки гусеничных движителей и др., что в целом уменьшает габариты и массу машин.

Основными элементами, характеризующими зубчатое зацепление:

1. число зубьев шестерни и колеса Zl; Z2

2. передаточное число L

3. шаг зубьев, равный расстоянию между одноименными профилями (двумя правыми или двумя левыми) двух смежных зубьев, измеренному по делительной окружности t

4. модуль зацепления, принимаемый в качестве основного параметра зацепления; т

5. высота головки зуба и высота ножки зуба

6. нормальная высота

7. головки принята

8. высота ножки

9. высота зуба для нормального зацепления

10 диаметр делительной окружности d0;ДО

11. диаметр окружности выступов (наружный диаметр зубчатого колеса)

12. межцентровое расстояние

12. межцентровое расстояние

13. толщина зуба

14. диаметр окружности впадин

15. ширина рабочей части колеса

16. полюс зацепления - постоянная точка, в которой общая нормаль к соприкасающимся профилям зубьев в точке их касания пересекается с линией, соединяющей центры зубчатых колес;

17. П.линия зацепления - прямая, представляющая собой геометрическое место точек касания профилей двух соприкасающихся зубьев; она является касательной к основным окружностям

18. угол зацепления а - угол между линией зацепления и перпендикуляром к линии центров колес:

Чем больше ширина зуба и число зубьев, находящихся в зацеплении, тем большую мощность можно передавать передачей.

В СССР была разработана новая система зацепления для косозубои или шевронной пары, изобретенная М. Л. Новиковым (рис. 1.20). В этом зацеплении эволь-вентный профиль заменен дугами окружностей и поверхности зубьев выполняются круговинтовыми. Профиль зуба шестерни делается выпуклым, а колеса — вогнутым, Линия зацепления расположена не в плоскости вращения, а параллельно оси колес. Зацепление происходит не по прямой линии, а по площадям контакта. Контакт зубьев перемещается не по профилю, а вдоль зуба с постоянной скоростью и углом давления. Это и позволяет очерчивать профиль дугами окружности. Поэтому несущая способность при равных габаритах с эвольвентным зацеплением повышается в 2-3 раза. Недостатками являются значительная сложность изготовления инструментов для фрезерования зубьев и высокая чувствительность зацепления к изменению межцентрового расстояния.

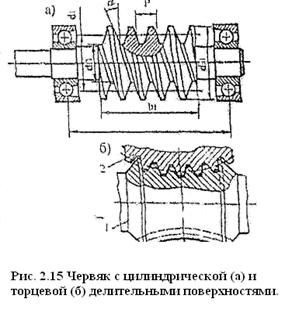

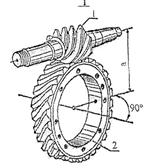

2.3.5 Червячные передачи.

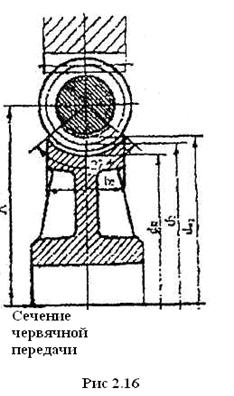

Червячные передачи служат для передачи вращательного движения между перекрещивающимися валами, чаще под прямым углом. Передача состоит из винта 1 называемого червяком, и червячного колеса 2с зубьями на своем ободе. Ведущим звеном в передаче является обычно червяк.

Червячные передачи служат для передачи вращательного движения между перекрещивающимися валами, чаще под прямым углом. Передача состоит из винта 1 называемого червяком, и червячного колеса 2с зубьями на своем ободе. Ведущим звеном в передаче является обычно червяк.

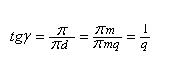

В сечении в плоскости вращения червячного колеса и проходящей через ось вращения червяка червячная передача подобна зубчато-реечной передаче. Червяк представляет собой винт с трапецеидальным профилем витков. Стандартный угол профиля в осевом сечении составляет а = 10°. Осевой шаг (м) нарезки

р =π*m

(т-расчётный модуль,м) измеряют по образующей делительного центра диаметром

dr=m*q

где q - коэффициент диаметра червяка, значения которого стандартизованы.

где q - коэффициент диаметра червяка, значения которого стандартизованы.

Кроме червяков с цилиндрической делительной поверхностью применяют также глобоидные червяки с торовой делительной поверхностью, охватывающей часть зубьев червячного колеса. Передачи с глобоидными червяками обладают более высокой по сравнению с обычными червяками несущей способностью вследствие большего числа зубьев червячного колеса, одновременно находящихся в зацеплении. Однако они более сложны в изготовлении, монтаже и регулировке, особенно после некоторого износа зубьев колеса. Ради увеличения контактных поверхностей в паре червяк - колесо и снижения за счет этого контактных давлений зубья колеса выполняют охватывающими червяк в его поперечном сечении (рис. 2.16) с центральным углом дуги охвата 90... 110°, Для несиловых передач, например, в приводах приборов, червячное колесо может быть выполнено также с цилиндрическим ободом.

За один оборот червяк смещает колесо в окружном направлении на один шаг, соответствующий длине дуги делительной окружности колеса с центральным углом 2πlZ2.Для одного оборота колеса червяк должен сделать Z2 оборотов. Из этого следует, что передаточное число червячной передачи численно равно числу зубьев червячного колеса U= Z2. Этот вывод справедлив только в отношении рассмотренной выше червячной передачи с однозаходным червяком, в дальнейшем передаточному числу червячной передачи будет дано более полное определение. Важным параметром червячной передачи является угол подъема винтовой линии на делительном цилиндре червяка, тангенс которого равен отношению шага р (м) к длине делительной окружности.

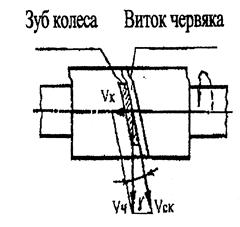

От угла у зависит отношение окружных скоростей колеса ук и червяка ук, а также скорость скольжения в червячной паре уск. Скольжение витков червячной нарезки по зубьям червячного колеса является причиной повышенного трения в зоне контактных поверхностей и связанных с этим низкого КПД червячных передач и повышенного износа сопрягаемых элементов трущихся пар. Коэффициент трения зависит от скорости скольжения, уменьшаясь с ее возрастанием.

2014-02-09

2014-02-09 1775

1775