Выбор класса и группы деталей

Содержание

4.1. Выбор класса и группы деталей.............................................................................................................................. 1

4.2. Принципы типизации технологических маршрутов.......................................................................................... 3

4.3. Выбор и кодирование конструктивно–технологических признаков деталей............................................ 4

4.4. Формирование обобщенного маршрута обработки деталей класса «валы»............................................. 7

4.5. Построение алгоритма выбора технологического маршрута изготовления детали................................ 8

Основным способом автоматизации проектирования процессов механической обработки в условиях серийного производства является автоматизация на основе использования типовых решений.

При разработке автоматизированной системы проектирования типовых технологических маршрутов вначале необходимо определить группу (тип) деталей, наиболее распространенных на предприятии.

При выделении группы деталей следует пользоваться «Классификатором промышленной и сельскохозяйственной продукции».

Деление деталей на классификационные группировки осуществляется на основе классификационных признаков, представляющих собой свойства деталей, наиболее существенные для решения поставленных задач, например, для проектирования технологических маршрутов.

В качестве классификационных признаков для деталей общемашиностроительного применения приняты следующие характеристики:

· геометрическая форма детали,

· конструктивная характеристика отдельных элементов детали,

· взаимное расположение элементов детали,

· параметрический признак,

· наименование детали и ее функция.

Геометрическая форма детали является наиболее объективным и стабильным признаком при ее описании. Она характеризует непосредственно деталь независимо от ее функции. Важным показателем для решения технологических задач является параметрический признак. Так при разделении деталей типа «тела вращения» в зависимости от отношений длины L к диаметру D выделяются «длинные» (валы, оси, стержни) и «короткие» (диски, кольца, фланцы и др.) детали.

Все многообразие деталей общемашиностроительного применения может быть разделено на 2 класса: класс 40 «Детали – тела вращения», класс 50 «Детали, кроме тел вращения».

Каждый класс последовательно делится на подклассы, группы, подгруппы и виды и обозначается на указанных четырех уровнях цифровыми знаками от 1 до 9.

При разработке САПР типовых технологических процессов необходимо стремиться к максимальному укрупнению групп деталей, которые сохраняют типовые особенности технологии изготовления рассматриваемой группы. Анализ рассмотренного классификатора промышленной и сельскохозяйственной продукции показывает, что наиболее целесообразным является объединение деталей в типовые группы на уровне подклассов (табл. 4.1).

Табл. 4.1. Классификация деталей общемашиностроительного применения

| Номер подкласса | Наименование деталей и классификационные признаки |

| Класс 40 | |

| 40 1000 40 2000 | Валы, оси, пальцы, стержни, втулки и другие детали – тела вращения с L >2D с различным сочетанием видов наружных поверхностей (цилиндрических, конических, криволинейных) |

| 40 3000 40 4000 40 5000 | Втулки, диски, кольца, фланцы, шкивы и другие детали – тела вращения с L < 2D с различным сочетанием видов наружных поверхностей, с закрытыми и без закрытых уступов |

| 40 6000 | Колеса зубчатые цилиндрические с наружными и внутренними зубьями; валы и втулки со шлицами на наружной поверхности; колеса червячные, храповые и звездочки |

| 40 7000 | Колеса зубчатые конические, червяки, рейки, винты ходовые и шнековые |

| 40 8000 | Валы, втулки и диски кулачковые, кривошипы, валы коленчатые, детали с элементами не тел вращения, кольца разрезные, секторы |

| 40 9000 | Детали, изогнутые из листов, полос и лент, маховики, рукоятки, крепежные детали |

| Класс 50 | |

| 50 1000 | Корпуса механизмов; коробчатые детали, имеющие одно или несколько базовых отверстий |

| 50 2000 50 3000 | Опоры, рамы, станины, крышки, кожухи, коробки, футляры, емкости и коробчатые детали, не имеющие базовых отверстий Рычаги, шатуны, стойки, кронштейны, корпуса и крышки подшипников и шатунов, вилки, хомуты, крестовины, траверсы, разветвленные и другие фигурные детали |

| 50 4000 | Лопатки и лопасти |

| 50 5000 | Платы, шасси, скобы, кожухи, коробки и другие детали, изогнутые из прутков и труб круглого профиля, полос и лент |

| 50 6000 | Плиты, планки, косынки, прокладки, направляющие и другие плоскостные детали |

| 50 7000 | Балки, распорки, ребра, решетки и другие профильные детали |

| 50 8000 | Детали арматуры трубопроводной и соединений трубопроводов |

| 50 9000 | Пружины, рессоры, ручки, накладки ручек, рукояток и педалей |

С точки зрения разработки типовых технологических процессов представляется возможным объединение нескольких подклассов. Так при создании САПР ТП для деталей типа «тела вращения» могут быть выделены три типовые группы, которые объединяют в среднем до 67% всех деталей, изготавливаемых в общих отраслях машиностроения. При этом они распределяются следующим образом: валы, оси, стержни и вал–шестерни – 16,5%; диски, колеса, кольца, зубчатые колеса – 26,5%; втулки, цилиндры – 24%.

Приведенные соотношения типов деталей в общей номенклатуре зависят во многом от отраслевого характера производства. Для различных предприятий даже одной отрасли они могут существенно отличаться. Поэтому при выборе групп деталей для первоочередной разработки системы проектирования ТП необходимо основываться на анализе условий производства конкретного предприятия.

Далее рассмотрим общие принципы САПР ТП для разработки типовых технологических процессов на примере групп деталей «валы, оси, стержни, вал–шестерни» и других деталей типа тела вращения с L> 2D, входящих в подклассы 40 1000, 40 2000, 40 6000.

Типизация технологического проектирования предусматривает создание для некоторой группы изделий с общими конструктивными и технологическими признаками определенных схем, характеризуемых единством содержания и последовательности большинства технологических операций и переходов. Типовой технологический процесс учитывает способ получения заготовки, методы механической и термической обработки, их последовательность, выбор оборудования и т.д.

Важной задачей является разработка обобщенного маршрутного описания технологического процесса (обобщенного маршрута), включающего все многообразие технологических операций для изготовления деталей рассматриваемого класса. Эти операции, называемые обобщенными, характеризуются едиными алгоритмами проектирования и вводятся в качестве возможных готовых вариантов решений. Обобщенные операции разрабатываются при создании САПР ТП с целью упрощения алгоритмов и сокращения числа решаемых задач при проектировании.

Обобщенный маршрут получается в результате объединения нескольких маршрутов обработки деталей, входящих в рассматриваемый класс. Чем больше использовано частных маршрутов обработки, тем более полным является обобщенный маршрут и тем эффективнее ведется автоматизированное проектирование типового технологического маршрута на конкретную деталь.

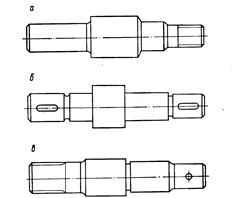

Рассмотрим пример формирования обобщенного маршрута изготовления трех ступенчатых валов (рис. 4.1). Технологические маршруты изготовления обозначим М1, М2, М3, тогда операции, входящие в эти маршруты, соответственно обозначаются O1j, O2j, О3j.

Рис. 4.1. Детали подкласса «ступенчатые валы»

Пусть все три детали имеют длину в диапазоне 150–500 мм, точность основных рабочих поверхностей – 7–8–го квалитета, а шероховатость – до Rа=0,32мкм. Кроме того, для детали (рис. 4.1, в) по заданной твердости одной из рабочих поверхностей требуется термообработка – закалка ТВЧ. Заметим, что в рассматриваемых маршрутах имеются операции Оij, одинаковые по назначению и содержанию. Такими операциями являются: фрезерно–центровальная О11, О21, О31, токарная черновая О12, О22, О32 и др. В то же время, некоторые операции присущи только определенном деталям: для вала (рис. 4.1, а)– это операция «резьбонарезная» О14; для вала (рис. 4.1, б) – операция «фрезерование пазов» О24; для вала (рис. 4.1, в) – операции «фрезерование шлицев» О34 и сверлильная О35.

Для удобства формирования обобщенного маршрута целесообразно анализируемые технологические процессы представить в виде схемы, в которой одинаковые по назначению и содержанию операции располагаются на одном уровне. Затем один из маршрутов, например M1, принимается за базовый и дополняется операциями, отсутствующими в этом маршруте. Так, при объединении маршрутов M1 и M2 дополнительно в базовый маршрут M1 вводится операция О24. Затем этот маршрут дополняется отличительными операциями, характерными для третьей детали, и получается обобщенный маршрут для трех валов. В итоге применительно к условиям серийного производства для рассматриваемых деталей (рис. 4.1) может быть сформирован следующий обобщенный маршрут:

| M1, M2, M3 | ||

| 1. | Фрезерно–центровальная | (О11, О21, О31) ® О11. |

| 2. | Токарная черновая | (О12, О22, О32) ® О12. |

| 3. | Токарная чистовая | (О13, О23, О33) ® О13. |

| 4. | Шпоночно–фрезерная | (¾ О24 ¾) ® О24. |

| 5. | Шлицефрезерная | (¾ ¾ О34) ® О34. |

| 6. | Сверлильная | (¾ ¾ О35) ® О35. |

| 7. | Резьбонарезная | (О14 ¾ ¾) ® О14. |

| 8. | Термическая–закалка ТВЧ | (¾ ¾ О36) ® О36. |

| 9. | Круглошлифовальная черновая | (О15, О25, О37) ® О15. |

| 10. | Шлицешлифовальная | (¾ ¾ О38) ® О38. |

| 11. | Круглошлифовальная чистовая | (О16, О26, О39) ® О16. |

| 12. | Контрольная | (О17, О27, О310) ® О17. |

При определении места той или иной операции в обобщенном маршруте руководствуются общими принципами, известными из технологии машиностроения. Так, обработка поверхностей должна вестись в последовательности, обратной степени точности выполнения отдельных операций, в конец маршрута выносятся операции по обработке легкоповреждаемых поверхностей (наружных резьб, полированных поверхностей и др.).

Анализ содержания отдельных операций, включаемых в обобщенный маршрут, показывает, что все эти операции связаны с определенными сочетаниями конструктивных и технологических признаков деталей.

2014-02-09

2014-02-09 1605

1605