Масса металлических частиц в газах достигает 1-1,5% по отношению к массе садки и увеличивается при неудовлетворительном ведении процесса. При выносе с газами около 1 % металлических частиц загрязненность конвертерных газов составляет 125 г/м3

В системах газоочистки промышленную проверку прошли следующие аппараты: скрубберы, турбулентные газопромыватели (большие, малые и др.), называемые также трубами Вентури; сухие электростатические фильтры, мокрые электростатические фильтры, пенные фильтры, циклоны-каплеотделители и сухие гидромеханические фильтры, тканевые (рукавные) фильтры.

Из перечисленных аппаратов основными являются турбулентные газопромыватели (трубы Вентури), электростатические фильтры, тканевые (рукавные) фильтры. Скрубберы, пенные фильтры и циклоны применяют, как правило, в комбинации с трубами Вентури и электрофильтрами.

Температура газов после охладителя, т.е. перед системой очистки, определяется ее типом. Так, при металлических скрубберах температура газов может достигать 400° С. Если скруббер с огнеупорной футеровкой, то температура может быть значительно выше. Турбулентные газопромыватели, выполненные из углеродистой стали, надежно работают при температуре поступающего газа 350-400° С.

Сухие электростатические фильтры работают удовлетворительно при постоянной температуре поступающих газов (примерно 140-160° С) и влажности газа около 70 г/м3.

Поэтому, как правило, перед сухими электрофильтрами устанавливают стабилизатор, в котором в поток газов автоматически впрыскивается вода или вдувается пар для поддержания требуемой температуры и влажности. Содержание горючих компонентов в газах, поступающих в электрофильтры, должно быть значительно меньше нижнего предела воспламенения соответствующего компонента. Поэтому электростатические фильтры не могут работать в системе отвода газов без дожигания.

При использовании тканевых (рукавных) фильтров предъявляют еще более жесткие требования к температуре входящих газов, она должна находиться в пределах 100-110° С и не превышать 150° С. При более высоких температурах резко снижается прочность фильтрующей ткани. В случае применения мокрых систем очисток газов не предъявляют таких жестких требований к колебаниям температуры входящих газов и содержанию в них СО.

Приведенные примеры показывают, что система очистки газов предопределяет в известной мере схему газоотводящего тракта и в свою очередь способы отвода и охлаждения влияют значительно на систему и габариты газоочистки. Это подтверждается данными табл. 6., в которой приведены ориентировочные относительные габариты аппаратов системы газоочистки при различных схемах охлаждения. В расчетах температуру газов перед очисткой принимают 350° С, коэффициент избытка воздуха в вариантах с подмешиванием равен 2,0.

Анализ показывает взаимозависимость схем охлаждения и систем газоочисток, поэтому для конкретных объектов схемы охлаждения и системы очистки нужно выбирать после тщательного анализа.

Таблица 6.2 – Примерные объемы конвертерных газов или продуктов сгорания и ориентировочные размеры газоочистки

| Схема охлаждения | Объём газов или продуктов сгорания перед газоочисткой на 1 т садки м3 | Относительный размер системы газоочистки % |

| Без подмешивания воздуха (α=0) и без сжигания окиси углерода; охлаждение в радиационном охладителе примерно до 1000˚С с впрыскиванием воды | ||

| Подмешивание воздуха с сжиганием окиси углерода; охлаждение в радиационно-конвективном котле | ||

| Подмешивание воздуха с сжиганием окиси углерода; охлаждение в радиационном котле до 1000˚С и с впрыскиванием воды | ||

| Подмешивание воздуха с сжиганием окиси углерода и с впрыскиванием воды (камины и колпаки с водяным охлаждением) |

Газы отводят из конвертеров различными способами, которые отличаются в основном величиной коэффициента расхода воздуха на входе в охладитель:

α >1,0 – с доступом воздуха и полным сжиганием конвертерных газов;

0<α<1 – с доступом воздуха и частичным сжиганием газов;

α=0 – без доступа воздуха и без сжигания газов.

При отводе газов из конвертера с их сжиганием следует различать системы с утилизацией и без утилизации тепла. Большая часть конвертеров снабжена индивидуальным газоотводящим трактом: охладителем, системой газоочистки, дымососом. В некоторых случаях два смежных конвертера снабжают отдельными охладителями и общими системой газоочистки и дымососом, причем работает всегда только один конвертер. Выбор системы охлаждения (с использованием или без использования тепла) определяется технико-экономическими расчетами с учетом всех конкретных условий. Охлаждению с использованием тепла следует отдать предпочтение при дефиците водного баланса предприятия, при дорогом топливе и др. В качестве охладителя в этом случае применяют в основном паровые котлы-утилизаторы с принудительной циркуляцией, в которых тепло конвертерных газов используется для получения водяного пара. Применение котлов с принудительной циркуляцией в качестве охладителей конвертерных газов обусловлено переменным тепловым режимом охладителя, так как при каждой продувке наблюдаются колебания тепловых нагрузок от нуля до максимума. Конвертерные котлы, работающие только на конвертерных газах, отличаются от обычных котлов с принудительной циркуляцией:

а) наличием большего отверстия для ввода конвертерных газов;

б) обогревом поверхностей нагрева сильно запыленными газами;

в) резкими колебаниями тепловых нагрузок, паропроизводительности, температурного режима, давления, уровня воды в барабане и др.

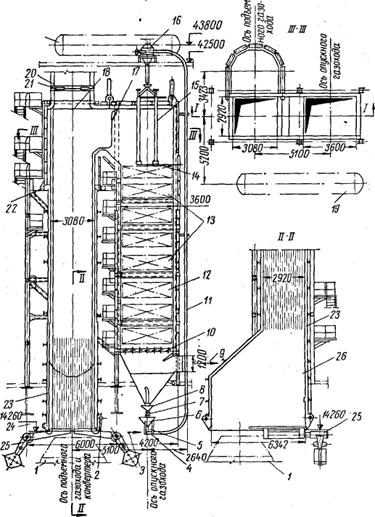

Рис. 6.6 – Общий вид газохода котла-утилизатора конструкции Гипромеза – ТК3: 1-конвертер; 2-ввод циркулирующей воды; 3- воздух от воздуходувки; 4-инжектор; 5-пальцевая задвижка; 6- бункер для дроби; 7-мигалка; 8-сепаратор пыли; 9- к газоочистке;10-заслонки; 11- трубопровод для переносадроби воздухом; 12-экономайзер; 13-испарительные пакеты; 14-полусфера;15 –замедлитель дроби; 16-сепаратор дроби; 17-вертикальный фестон; 18-горизонтальный фестон; 19-барабан; 20- дымовая труба;21- атмосферный шибер; 22-опорные балки; 23-подъёмный газоход; 24- сопла острого дутья;25- полузаслонки;26- место горелки для подтопки

На ряде заводов работают котлы- утилизаторы типа ОКГ-100-2 и ОКГ-100-2р (рис. 6.6) и ОКГ-100-3; ОКГ – охладитель конвертерных газов, цифры обозначают емкость конвертера и порядковый номер конструкции.

При работе котла с сухим электрофильтром в газоотводящем тракте особое внимание уделяют организации полного дожигания конвертерных газов. Этого достигают подачей острого дутья или всего количества воздуха, необходимого для сжигания газов. При работе котла с мокрой очисткой без электрофильтров обычно в поток газов подают только острое дутье.

П – образный газоход котлов ОГК-100-2 и ОГК-100-2р состоит из камина – подъёмного газохода 23 и опускного газохода, в котором размещены конвективные испарительные 13 и экономайзерные 12 поверхности нагрева.

При обогреве только конвертерными газами камин подвергается тепловым напряжениям периодически, поэтому экранные трубы каждую плавку удлиняются и сокращаются. Для устранения чрезмерных колебаний тепловых напряжений экранных труб предусмотрена дополнительная подтопка котла в периоды между кислородными продувками.

В опускном газоходе газы проходят последовательно две испарительные секции, экономайзер и поступают в газоочистку

Для удешевления газоотводящего тракта в последние годы предложены способы отвода газов из конвертера, их охлаждение и очистка без подсоса окружающего воздуха. При такой схеме газы не сгорают. Объем конвертерных газов уменьшается, так как они отдают часть тепла стенкам газоотводящего тракта.

Температура газов, выходящих из конвертера, понижается. Мощность охладителя, поверхность нагрева которого используется периодически и кратковременно, рассчитана на восприятие физического тепла газов.

Охлаждение конвертерных газов при отводе без доступа воздуха осуществляют с использованием и без использования тепла. Большее распространение получает схема без использования физического тепла.

Сохранение чистоты воздушного бассейна приводит к необходимости очистки конвертерных газов от уноса пыли. Для этой цели в настоящее время применяют мокрые газоочистки, требующие предварительного охлаждения газов до 200-300 ˚С. Способ охлаждения и конструкции охлаждающего оборудования оказывают существенное влияние на технологический процесс выплавки стали и показатели конвертерного производства.

Из-за большого объёма охлаждаемых газов, особенно при их дожигании со значительным избытком воздуха и необходимости снизить их температуру с 1700 до 300˚С, поверхность охлаждения должна быть сильно развитой, в результате габариты охлаждающих устройств значительно превышают габариты самого конвертера.

В зависимости от способа отвода и охлаждения (с доступом или без доступа воздуха) запыленность конвертерных газов, поступающих в систему газоочистки, различна.

При отводе без доступа воздуха на газоочистку поступают большей частью насыщенные влагой конвертерные газы. Запыленность этих газов лишь несколько ниже, чем на выходе из конвертера, и достигает 100 г/м3.

При отводе с доступом воздуха газы поступают на газоочистку (в зависимости от метода охлаждения) сухими или насыщенными влагой. В этом случае содержание пыли в газах в продолжении плавки колеблется в пределах 0-50 г/м3.

При отводе газов без дожигания степень очистки зависит от того, куда направляют улавливаемый газ.

Если завод расположен вблизи населенных пунктов, то предельное содержание пыли в газах, выбрасываемых в атмосферу, не должно превышать 150 мг/м3. Нижний предел, при котором пыль окрашивает продукты сгорания в бурый цвет, еще не установлен. По некоторым данным, нижний предел равен 80-100 мг/м3. Даже при запыленности 150 мг/м3 коэффициент улавливания пыли в системах газоочистки конвертерных цехов должен быть не менее 99,5%.

На тех установках, где содержание пыли повышенное, коэффициент улавливания не должен быть менее 99%.

Для оценки и выбора типа газоочистительных устройств, помимо количества пыли, имеют значение гранулометрический и химический составы.

Современная техника очистки промышленных газов от пыли располагает большим количеством аппаратов, многие из которых успешно применяют в промышленности, их можно использовать и для очистки конвертерных газов. Однако в каждом конкретном случае необходимо учитывать особенности газопылевой смеси, а также необходимо учитывать техническую характеристику выбираемого аппарата.

Все газоочистительные аппараты можно классифицировать по способу их работы:

а) аппараты для сухой очистки, при которой пыль осаждается из газа при температуре, большей, чем температура насыщения; пыль улавливается в сухом виде;

б) аппараты для мокрой очистки, при которой пыль осаждается из газа при температуре, равной температуре насыщения; пыль

в аппарате увлажняется.

Для сухой очистки газов применяют следующие аппараты: сухие электрофильтры; аппараты, в которых фильтрация газов идет через различные материалы, например ткани; аппараты механической очистки, основанные на использовании силы тяжести частиц, их кинетической энергии и центробежных сил (например, пылеосадительные камеры, жалюзийные пылеуловители и различного вида циклоны).

Коэффициент улавливания электрофильтров и тканевых фильтров составляет значительную величину: 99-99,99%, они пригодны для очистки конвертерных газов. В аппаратах механической очистки не обеспечивается высокая степень улавливания мелкодисперсной пыли; их, очевидно, можно применять для очистки конвертерных газов только в комплексе с другими системами очистки.

Для мокрой очистки газов применяют мокрые электрофильтры; различного рода скрубберы и циклоны; пенные аппараты; дезинтеграторы; турбулентный или скоростной промыватель (трубы Вентури), скрубберы Пиз-Антони-Вентури и др.

Скрубберы и пенные аппараты вследствие относительно невысокой степени улавливания (30-50%) можно применять только в сочетании с другими аппаратами. Дезинтеграторы не находят применения, так как сложны в изготовлении и дорого стоят.

Главное преимущество сухой очистки состоит в том, что пыль улавливается в сухом виде, поэтому отпадает надобность в устройстве сложного шламового хозяйства. Для сухой электростатической очистки не требуется большого расхода электроэнергии. Сухие газы или продукты сгорания должны пройти предварительную обработку для повышения электрической проводимости пыли. Обработка заключается в повышении влажности газа и увлажнении пыли и поддержании соответствующей температуры. Увлажнителем служит скруббер с форсунками тонкого распиливания, называемый стабилизатором, из которого газ выходит с температурой 140-150 °С и влажностью около 70 г/м3.

2014-02-09

2014-02-09 3682

3682