Конверторный газ

В последнее время в кислородных конвертерах с целью интенсификации продувки используют систему отвода газов без дожигания, в результате чего получается конвертерный газ, представляющий собой высококачественное технологическое и энергетическое топливо, по своим характеристикам близкое к ферросплавному газу. Однако его использование затруднено в связи с периодичностью выхода и колебаниями химического состава.

При продувке кислород реагирует, прежде всего, с железом с образованием закиси железа FeO. Закись железа конвективными потоками быстро разносится по металлической ванне и окисляет основную часть примесей, что сопровождается выделением тепла. Некоторая часть вдуваемого кислорода расходуется на окисление примесей (кремния и марганца). Процесс окисления кремния и марганца закисью железа описывается уравнениями:

| Si + 2FeO= SiQ2 + 2Fe; | (6.2) |

Mn + FeO MnO+ Fe. MnO+ Fe. | (6.3) |

Углерод в основном, по мнению ряда авторов, окисляется кислородом закиси железа. Реакция, протекает примерно по таким стадиям:

1.Закись железа диффундирует из шлака в металл.

2.Закись железа в металле реагирует с растворенным углеродом:

| FeO + C = Fe + CO. | (6.4) |

3.Выделяется газообразная окись углерода СО.

Процесс окисления углерода характеризуется высокой скоростью взаимодействия газообразного кислорода с углеродом, при этом тепло концентрируется в зоне реагирования.

При вдувании чистый кислород вступает реакцию также и с окисью углерода СО:

2СО + 02 2С02 2С02 | (6.5) |

Эта реакция – обратимая. При равновесии состав смеси зависит от степени диссоциации (α), которую можно вычислить по знаению константы равновесия КС.

| (6.6) |

где ССО, СО2 и ССО2 – концентрации соответственно СО, О2 и СО2.

Taк как реакция протекает и газовой фазе, константу равновесия можно также выразить через парциальные давления, значения которых пропорциональны концентрациям:

| (6.7) |

Практический интерес представляет ход реакции в зависимости от температуры. При экзотермических реакциях Q>0, т.е. с ростом температуры увеличивается и константа равновесия К. Это означает, что возрастает концентрация исходных веществ (в нашем случае СО и О2) и уменьшается концентрация получаемых веществ, т.е. СО2.

Таким образом, в рассматриваемой реакции (2СО + 02 2С02) с увеличением температуры равновесие сдвигается влево, увеличивается степень диссоциации СО2. Поэтому в конвертере над металлом находится только окись углерода, несмотря на присутствие избыточного кислорода. По мере движения газов, к горловине конвертера некоторое количество окиси углерода окисляется до двуокиси, поскольку температура снижается.

2С02) с увеличением температуры равновесие сдвигается влево, увеличивается степень диссоциации СО2. Поэтому в конвертере над металлом находится только окись углерода, несмотря на присутствие избыточного кислорода. По мере движения газов, к горловине конвертера некоторое количество окиси углерода окисляется до двуокиси, поскольку температура снижается.

Согласно литературным данным газы, выходящие из конвертера, состоят из 90% СО и 10% СО2.В состав конвертерных газов в незначительном количестве (до 1%) входят N2, Н2, О2. Образующиеся в процессе плавки газы покидают конвертер через горловину, их выход составляет 4,5-6 м3/мин на 1 т садки.

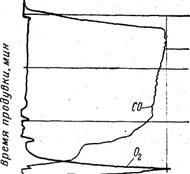

Рис. 6.4– Изменение состава газов в течение кислородной продувки

На рис. 6.4 показано изменение состава газов (СО и О2) на выходе из конвертера емкостью 130 т на протяжении кислородной продувки. По мере развития процесса содержание окиси углерода возрастает, достигает максимума, затем падает.

При проверке надежности охладительных устройств для упрощения расчетов целесообразно принимать состав конвертерных газов постоянным в течение всей продувки (90% СО и 10% СО2).

Содержание серы в конвертерных газах зависит и значительной мере от ее содержания в извести. Имеются опубликованные исследования, в которых приведены балансы серы в кислородно-конвертерных плавках для случаев, когда серы в извести относительно мало (0,072%), а в металлической шихте сравнительно много (0,034%) и когда серы в извести много (0,11%), а в металлической шихте мало (0,0265%). В первом случае количество серы, вносимой известью, составляет 11,2% от серы, вносимой чугуном, при этом в отходящих конвертерных газах содержится 105 мг/м3 серы. Во втором случае количество серы, вносимой известью, составляет примерно 22% от серы, вносимой чугуном, а содержание серы в конвертерных газах равно 206 мг/м3.

Количество газов, выделяющихся из конвертера, является одним из основных параметров при расчете газоотводящего тракта. Эта величина – переменная по ходу продувки.

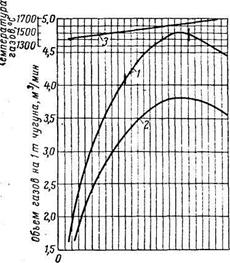

Время

Рисунок 6.5 – Изменение количества и температуры газов, выделяющихся из конвертера в процессе кислородной продувки: 1) выход газов при работе на руде; 2) выход газов при работе на скрапе (23-26%); 3) изменение температуры газов

На рис. 6.5 приведен примерный график выхода газов в процессе продувки. Абсолютные значения ординат зависят от конкретных условий: количеств внесенного чугуна, руды, скрапа, вдуваемого кислорода, присадок, конструкции фурмы и ее положения, типа перерабатываемого чугуна (низко- или высокофосфористого), метода ведения процесса продувки (с получением полупродукта или стали) и др.

В первые минуты продувки почти полностью окисляется кремний; количество выделяемых газов не велико, оно становится значительным лишь на 2-4-й минутах. При температуре ванны 1400°С и выше начинает интенсивно выделяться углерод. При продувке металла с использованием многосопловой фурмы скорость обезуглероживания нарастает быстрее, чем при односопловой.

Количество углерода (GС), выгорающего за плавку:

| GС =10(С1-С2) · G кг, |

где С1 и С2 – содержание углерода в начале и конце продувки, %

G – масса садки, т

При сжигании 1 кг углерода образуется 1,866 м3 окиси углерода или двуокиси углерода.

Количество газов, выходящих из конвертера за плавку, составляет:

| VГ = 18,66(С1-С2) · G,м3 |

Теоретически максимальное количество конвертерных газов соответствует максимальной скорости выгорания углерода. На практике принято оценивать максимальное количество конвертерных газов по количеству расходуемого кислорода.

Согласно исследованиям при переходе от односопловой к трехсопловой фурме уменьшается отношение максимальной скорости выгорания углерода к средней с 1,60 до 1,38, следовательно, снижаются максимальные количества конвертерных газов.

Максимум скорости выгорания углерода определяется не столько емкостью конвертера, сколько интенсивностью продувки, т. е. количеством подаваемого дутья (кислорода) и типом охладителя (руда, скрап).

Величина максимальной скорости выгорания углерода в опытных плавках достигала 1% мин и даже 1,2% мин. Однако в действительных условиях больших цехов в ближайшее время этих значений еще нельзя достигнуть.

По данным различных авторов, успешное проведение кислородной продувки чугуна достигается при расходе 50-60 м3 кислорода на 1 т чугуна. Для образования 1 м3 СО расход кислорода на 1 кг углерода составляет 0,933 м3, а СО2 1,866 м3.

Практически количество конвертерных газов, выходящих из горловины конвертера, может составлять 60 – 80 м3 на 1 т садки.

Процесс кислородной продувки ведут с присадками извести (для образования шлака) и руды (в качестве охладителя). Режимы присадок извести и руды на различных установках разные. Известь, подаваемая в конвертер, должна содержать минимальное количество недопала (известняка). Гашеная известь (СаО) не увеличивает объема продуктов сгорания, выходящих из конвертера.

Известняк разлагается по реакции

| СаСО3 → СаО + СО2. |

Процесс протекает в зоне высоких температур, при которых двуокись углерода частично диссоциирует с образованием окиси углерода:

| 2СО2 → О2 + 2СО. |

Таким образом, присадки известняка приводят к увеличению объема газов (окиси углерода), выходящих из конвертера.

Из 100 кг СаСО3 образуется 56 кг СаО и 22,4 м3 СО2. В 100 кг СаСО3 содержится 12 кг С. При дозировке на 1 т чугуна 80 кг извести с недопалом 20% вносится 0,2*80=16 кг известняка (СаСО3). Количество выделяющегося СО2 будет равно 0,16·22,4 = 3,58 м3, что составит примерно 5-6% от количества газов, выделяющихся при выгорании углерода чугуна.

В конвертерных цехах стремятся вводить известь, содержащую до 95% СаО. При этом увеличение объема газов, выходящих из конвертера, в результате разложения известняка – незначительно.

Разложение СаСО3 протекает очень быстро, следует считать, что к периоду максимального выгорания углерода реакции разложения известняка практически завершаются. Введение извести не приводит к увеличению максимальных количеств конвертерных газов.

В конвертерном процессе применяют мартеновскую руду, содержащую около 65% железа и до 90% Fe2O3. Присадка руды, эквивалентная дополнительному вводу кислорода на продувку, сопровождается ростом скорости выгорания углерода и, следовательно, увеличением количества конвертерных газов. С увеличением емкости конвертера уменьшается время обогрева охладителей конвертерными газами, так как время вспомогательных операций возрастает значительно быстрее. Время обогрева охладителей конвертерными газами зависит также от качества перерабатываемых чугунов. При повышении содержания фосфора в перерабатываемых чугунах уменьшается время обогрева охладителей конвертерными газами.

Температура конвертерных газов колеблется в пределах 1400-1800°С. По данным различных авторов, температура составляет 1600-1700°С; 1500-1800°С, расчетная 1600°С; 1400°С; 1400-1700°С.

Можно считать, что температура газов, выходящих из конвертера, близка к температуре металлов.

2014-02-09

2014-02-09 2928

2928