Одним из широко применяемых критериев оптимальности для решения технологических задач и определения режимов резания, в частности, является максимальная производительность.

Производительностью рабочей машины называется количество обрабатываемого продукта за единицу рабочего времени. Штучная производительность (шт/мин) на операции определяется величиной, обратной штучно-калькуляционному времени на эту операцию

П=(tшт. - к)-1. (8.1)

Как известно, время выполнения операции tшт. - к состоит из штучного времени tшт и подготовительно-заключительного Тп.-з на всю партию деталей N:

tшт. – к = tшт + Тп.-з /N.

Составными элементами штучного времени являются: основное to и вспомогательное tв время, время перерывов на отдых и естественные надобности tотд и время обслуживания рабочего места tобс. Анализ элементов штучного времени tшт показывает, что от режимов резания зависят to (или можно принять машинное tм) и часть времени to6c, затрачиваемого на смену и подналадку инструмента:

to6c = t’o6c + tсм

Тогда формула (8.1) примет вид

П = [(tм + tсм) + (tв + t’o6c + tотд + Тп.-з /N ]-1 = [ tшт.-к.р. + tшт.-к.н. ] (8.2)

где tшт.-к.р. и tшт.-к.н –часть штучно-калькуляционного времени, соответственно зависящего и не зависящего от режимов резания. Таким образом, штучная производительность, зависящая от режимов резания, определяется только величиной

tшт. р = tм + tсм (8.3)

Машинное время в общем виде

tм = tр + tx,

где tр – время резания, мин; tx – время холостого хода, мин. Тогда, если ввести коэффициент резания λ=LД/L, представляющий отношение длины детали LД к длине рабочего хода L, получим

tм = λ tр. (8.4)

Для наиболее распространенных методов обработки металлов резанием (точение, сверление, фрезерование) величина tр может быть найдена по формуле

, (8.5)

, (8.5)

где n – частота вращения заготовки, об/мин; s – подача, мм/об; t – глубина резания, мм; L – длина обрабатываемой поверхности, мм; h– величина припусков, мм; i – число проходов.

Время смены и подналадки инструмента, приведенной к одной детали,

tсм = Tсм tр / Т,(8.6)

где Тсм – время, затрачиваемое на каждую смену инструмента, мин; Т– период стойкости инструмента, мин.

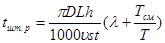

Подставив формулы (8.4), (8.5) и (8.6) в формулу (8.3) и введя обозначение  получим

получим

. (8.7)

. (8.7)

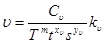

Эта формула не может в таком виде использоваться для оптимизации режимов резания, так как в нее входит переменная величина – стойкость инструмента Т, зависящая от этих режимов согласно известной формуле (8.8) для определения скорости резания u:

. (8.8)

. (8.8)

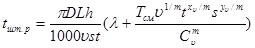

После подстановки этой зависимости в формулу (8.7) и соответствующих преобразований получим окончательное выражение для критерия оптимальности минимальное штучное время

. (8.9)

. (8.9)

Анализ формулы (8.9) показывает, что в наиболее общем виде этот критерий по отношению к оптимизируемым параметрам υ, s и t является нелинейным.

2014-02-09

2014-02-09 1579

1579