Оптимизация при проектировании технических объектов

В основе деятельности инженера-проектировщика лежит процесс проектирования, под которым в общем случае понимают выбор некоторого способа действия, направленного на составление описания, необходимого для создания в определенных условиях еще не существующего объекта с возможной оптимизацией заданных его характеристик. Внедрение вычислительной техники в инженерную деятельность потребовало строго формального подхода к процессу проектирования сложных технических объектов, к которым относятся технологические процессы в машиностроении.

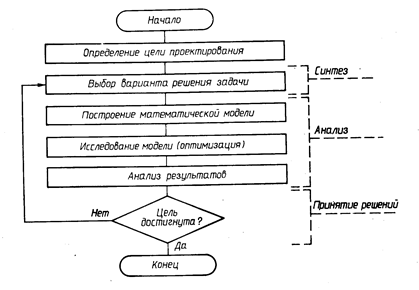

При создании систем автоматизации проектирования (САПР) в основу общего подхода к процессу проектирования закладывается алгоритм, включающий три этапа:

1) синтез,

2) анализ

3) и принятие решения (рис. 8.1).

Рис. 8.1. Схема алгоритма процесса проектирования сложного технического объекта

Рассмотрим данный алгоритм.

После определения цели проектирования происходит формирование (генерирование) возможных вариантов (альтернатив) решения проектной задачи. Этот этап называется синтезом и охватывает наиболее творческие виды работ по созданию объекта. В современных САПР на этом этапе могут генерироваться принципиально новые технические решения.

Следующий этап процесса проектирования – инженерный анализ – направлен на детализацию намеченных вариантов, решение задачи (определение структуры и отдельных параметров проектируемого объекта) и проверку возможных условий функционирования объекта. Определяющими видами работ на данном этапе являются математическое моделирование объекта и его исследование на основе этой модели с целью выявления основных функциональных свойств в рассматриваемой области.

Информация, полученная в результате анализа, позволяет перейти к третьему этапу процесса проектирования – принятию решения. Это наиболее ответственный этап, цель которого – выявление единственного решения задачи среди возможных вариантов. На этом этапе наиболее универсальными являются многошаговые методы принятия решения, при которых каждый последующий шаг сужает область поиска и ограничивает число альтернатив.

Рассмотренная схема (рис. 8.1) показывает, что основные задачи, решаемые на втором этапе – этапе анализа – связаны с оптимизацией технических объектов.

Оптимизация (от лат. optimum – наилучший) – это процесс нахождения экстремума некоторой количественной величины (параметра) проектируемого объекта, представляемой в виде функции (функционала). Если эта функция характеризует положительное свойство объекта, то ищется максимальное ее значение, если отрицательное – то минимальное.

Обычно в инженерной практике используется термин «оптимальное решение», или «оптимальный проект», под которым в этом случае понимается наилучшее из некоторого множества решение, удовлетворяющее всем требованиям, предъявляемым к проектируемому объекту.

Широкое использование во всех сферах инженерной деятельности различных методов и приемов оптимизации, в основе которых лежит определенный математический аппарат, позволило сформировать целое направление прикладной математики, получившее название «исследование операций».

Теория оптимизации в современном представлении включает совокупность фундаментальных математических результатов и численных методов, ориентированных на нахождение наилучших вариантов из множества альтернатив и позволяющих избежать полного перебора и сравнения возможных вариантов. Процесс оптимизации лежит в основе инженерной деятельности, направленной на проектирование новых, более эффективных и менее дорогостоящих технических объектов. Достижение этих двух основных целей любого процесса проектирования сопряжено, как уже отмечалось, с синтезом различных элементов, анализом множества их состояний и выбором из них такого состояния, при котором обеспечиваются наилучшие показатели функционирования технического объекта.

Размерность большинства инженерных задач достаточна велика, и проведение расчетов по оптимизации требует значительных затрат времени. Поэтому в условиях неавтоматизированного проектирования, и в частности в технологии машиностроения, решение задач оптимизации практически не проводилось. Становление теории оптимизации во многом связано с появлением сходящихся численных методов оптимизации.

Большинство используемых методов оптимизации являются по своей сути инвариантными и могут использоваться при решении различных проектных задач. Поэтому в настоящее время разработаны десятки численных методов оптимизации, оформленных в виде стандартных процедур (алгоритмов) и хранящихся в библиотеках прикладных программ вычислительных центров, которые открыты для доступа различным пользователям. В этих условиях перед проектировщиком встает задача правильного выбора метода и соответствующих наборов программ. Так, при расчете оптимальных режимов резания могут использоваться стандартные программы симплекс-метода или других методов линейного программирования. Однако при этом достаточно сложной задачей является стыковка принятой математической модели объекта с соответствующими программами оптимизации.

Поиск оптимальных технических решений в технологии машиностроения затруднен в связи с низким уровнем формализации существующих методов проектирования технологических процессов и сложностью построения соответствующих математических моделей. Поэтому главным вопросом оптимизации технологических процессов при создании САПР ТП является разработка математических моделей различных технологических объектов и их информационное обеспечение.

Сфера применения методов оптимизации в технологии машиностроения достаточно широка: проектирование отдельных структурных элементов технических систем, какими, например, являются режимы резания, проектирование более сложных структур, таких, как технологические маршруты и операции обработки, и, наконец, проектирование цехов и промышленных предприятий в целом.

В рассматриваемой главе круг проблем по решению оптимизационных задач ограничен теми вопросами, которые приходится решать при создании и использовании САПР ТП.

Формально технологический процесс можно представить как упорядоченное множество элементов структурной модели, каждый элемент которой выполняет определенную функцию (работу) и находится в конструктивной, функциональной, информационной связи с другими элементами.

В зависимости от поставленной задачи структурная модель процесса строится с той или иной степенью подробности (детализации). Например, в ТП, выполняемом на поточной линии, при решении вопроса о распределении припусков на послеоперационную обработку элементами структуры могут быть сами станки. Если исследуются качество и точность деталей на отдельных операциях, то в такой постановке станок расчленяется на соответствующие узлы и структурная модель состоит из этих узлов (элементов). Таким образом, структурная модель отвечает характеру поставленной задачи.

Технологический процесс как сложная система функционирует в пространстве и во времени, т.е. в каждом элементе системы происходят определенные изменения, а также протекают физические, химические, кинетические и другие процессы, обусловленные назначением элементов в структуре и их взаимодействием. Построение модели функционирования системы сводится к построению математических моделей процессов, которые, в конечном счете, выражаются дифференциальными, интегральными, алгебраическими и другими типами уравнений или какой-либо логической зависимостью.

Формоизменение заготовки происходит в процессе выполнения операций и переходов. Главная функция цели ТП может быть выражена в виде

Ф: So ® Sk = Со,

где Ф – оператор формоизменения; So – исходное состояние заготовки; Sk – конечное состояние готовой детали; Со – критерий оптимизации.

Пользуясь таким подходом, ТП можно описать математически в виде функционала функции Ф формоизменения обрабатываемой детали S, т.е. F (Ф, S) = Со. Весь процесс формообразования может быть представлен как переход из состояния заготовки So в состояние детали Sk посредством выполнения совокупности некоторой последовательности операций. В этом случае можно показать

F (Ф, S) = Ф1 ® Ф2 ® Ф3 ® … ® Фk;

S1 ® S2 ® S3 ® … ® Sk.

Главным требованием, предъявляемым к математической модели любого объекта, и в частности к ТП, является адекватность отражения модели реальным свойствам объекта.

Математическая модель выражается математическими зависимостями, представляющими собой определенные соотношения между отдельными параметрами, описывающими данный объект, а также множеством ограничений, накладываемых на эти параметры и выражаемых в виде уравнений и неравенств. Совпадение математической модели процесса с фактическим процессом зависит от квалификации проектировщика и уровня его математической подготовки.

При решении задач оптимизации, возникающих на разных этапах технологического проектирования, используются различные виды математических моделей и методов оптимизации. Ниже приведена их классификация.

Математические модели по структуре делятся на две группы:

· без ограничений

· и с ограничениями, которые могут задаваться как линейными, так и нелинейными функциями.

По виду переменных различают математические модели

· с непрерывными значениями переменных

· и дискретными значениями переменных.

В последней группе бывают дискретные целочисленные и нецелочисленные.

Методы оптимизации в зависимости от вида функции цели и ограничений подразделяются

· на классический метод дифференцирования,

· линейное,

· квадратичное,

· выпуклое

· и динамическое программирование.

С точки зрения стратегии поиска оптимума выделяют четыре группы методов оптимизации:

· аналитические,

· рекурсивные,

· итерационные,

· стохастические.

Последняя группа имеет особое значение при выборе метода решения рассматриваемых задач.

Аналитические методы находят применение при решении классических задач и задач с ограничениями в виде уравнений. Для решения задач без ограничений используют методы исследования производной функции. Путем приравнивания производной нулю отыскиваются точки экстремума, а затем исследуются точки с помощью второй производной для отыскания максимума. Таким способом решаются простые технологические задачи, например, выполняется расчет режимов резания, выбор параметров режущего инструмента и др.

Рекурсивные методы относятся к методам, позволяющим определить одну переменную за одну расчетную операцию. Решение всей задачи осуществляется путем поочередного определения переменных. Наиболее распространенным среди этих методов является динамическое программирование. Этот метод можно использовать при анализе многоэтапных процессов принятия решения, например, при оптимизации маршрутных ТП. Однако метод динамического программирования эффективен при небольшом числе ограничений, вводимых в математическую модель, поэтому он пока не получил широкого распространения при решении технологических задач.

Итерационные методы объединяют наибольшую группу методов поиска оптимумов. К ним относятся способы расчета функции цели в одной или нескольких вероятностных точках для определения «лучшей» точки. Расчет выполняют до тех пор, пока не приблизятся к назначенному критерию на расстояние, меньшее некоторого заданного значения. Эти методы позволяют устанавливать только локальные оптимумы, однако они могут применяться в случаях, когда оптимизацию проводят в различных исходных точках. Оптимумы, определяемые этим способом, представляют собой достаточно точное решение относительно абсолютного оптимума.

Различают два больших класса итерационных методов:

· методы линейного программирования;

· нелинейного программирования.

Линейное программирование применяют для решения линейных задач, когда функции цели и ограничения являются линейными, а все переменные – непрерывными функциями. В основу этого программирования положено утверждение, что точка оптимума целевой функции находится в одной из вершин выпуклого многогранника определяющего область возможных решений. Наиболее известным итерационным методом решения линейных задач является симплекс-метод.

Для методов нелинейного программирования характерно непосредственное отыскание оптимума. Эти методы разделяются на две группы:

· методы, базирующиеся на расчетах градиентов,

· методы, при использовании которых этот расчет не требуется.

К первой группе относится метод наискорейшего спуска, а ко второй – метод Фибоначчи, основанный на отыскании оптимума вдоль произвольно выбранного направления. Все методы непосредственного поиска оптимума включают операции выбора направления поиска и длины шага. Отдельные методы имеют разные критерии выбора этих двух параметров. Большинство методов непосредственного отыскания оптимума не может быть применено к математическим моделям с ограничениями. В этом случае предварительно необходимо привести математическую модель с ограничениями к модели без ограничений. Для этой цели используются специальные математические методы: метод штрафных функций, метод множителей Лагранжа.

Стохастические методы оптимизации (методы случайного поиска решений) включают процедуры накопления и обработки информации, в которые сознательно вводится элемент случайности. Преимущества этих методов заключаются в их простоте, надежности, достаточной точности и легкости программирования. В результате методы случайного поиска стали одними из наиболее эффективных методов оптимизации.

Стохастические методы оптимизации применяются для различных задач технологического проектирования процессов изготовления деталей при наличии большого числа случайных факторов, которые не представляется возможным описать в традиционной математической форме.

2014-02-09

2014-02-09 3374

3374